а) эксплуатационные факторы: - угол опережения зажигания, нагрузка двигателя, частота вращения коленчатого вала, состава смеси, степень сжатия.

1. Угол опережения зажигания. При наивыгоднейшем угле опережения зажигания сгорание происходит вблизи ВМТ, что обеспечивает наибольшую мощность и наилучшую экономичность двигателя.

2. Нагрузка двигателя. Для уменьшения нагрузки двигателя дроссельную заслонку прикрывают, что приводит к уменьшению коэффициента наполнения и росту коэффициента остаточных газов. Кроме этого уменьшаются давление и температура в конце сжатия. Скорость сгорания снижается, экономичность ухудшается. Повышение экономичности двигателя при его работе на частичных нагрузках достигается обеднением горючей смеси и увеличением угла опережения зажигания.

3. Частота вращения коленчатого вала. Увеличение частоты вращения коленчатого вала приводит к:

- улучшению процесса смесеобразования;

- уменьшению продолжительности сгорания;

Для получения оптимальных условий сгорания с увеличением частоты вращения угол опережения зажигания должен увеличиваться. Этим занимается центробежно-вакуумный регулятор прерывателя распределителя.

|

|

|

4.Состав смеси. При сильном обеднении смеси не только увеличивается первая фаза сгорания, но и резко ухудшается стабильность воспламенения. Наименьшее значение первой фазы при α = 0,8…0,9.

5. Степень сжатия. С ростом степени сжатия увеличиваются температура и давление рабочей смеси, что способствует увеличению скорости сгорания и соответствующему сокращению продолжительности первой фазы.

б) конструктивные факторы: форма камеры сгорания, материал поршней и головки цилиндров.

1. Форма камеры сгорания и расположение свечи влияют на:

- продолжительность процесса сгорания;

- экономические и энергетические показатели работы двигателя.

Требования к камерам сгорания:

1. Должны обеспечивать необходимую скорость сгорания.

2. Обеспечивать мягкую и экономичную работу.

3.Минимальные гидродинамические потери.

4. Компактность, простота конструкции.

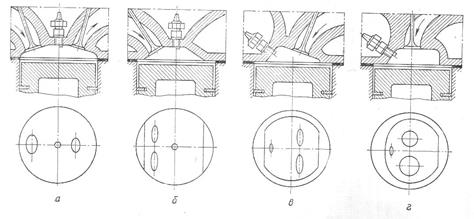

Схемы основных типов камер сгорания приведены на рис.2.

Рис.2. Схемы камер сгорания: а- полусферическая; б- шатровая; в- клиновидная; г- овальная.

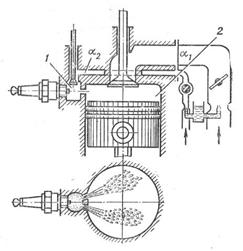

Известны сочетания основных и отделённых камер сгорания (форкамер), позволяющие организовать послойное смесеобразование и улучшить экономические показатели двигателей. Схема устройства карбюраторного двигателя с форкамерно-факельным зажиганием представлена на рис.3.

Форкамера 1, составляющая 2-3% полного объёма камеры сгорания, служит для образования очага сгорания. Здесь смесь обогащается. В основную камеру 2 подаётся обеднённая смесь (α = 1,15 – 1,5), которая поджигается горящей богатой смесью. Двигатель работает более мягче.

Форкамера 1, составляющая 2-3% полного объёма камеры сгорания, служит для образования очага сгорания. Здесь смесь обогащается. В основную камеру 2 подаётся обеднённая смесь (α = 1,15 – 1,5), которая поджигается горящей богатой смесью. Двигатель работает более мягче.

|

|

|

Рис.3.Схема форкамерно-факельного зажигания.

2. Материал головок и поршней. При изготовлении поршней и головки цилиндров из алюминиевых сплавов мощность двигателя может быть увеличена за счёт повышения степени сжатия и коэффициента наполнения, так как алюминиевые сплавы в отличие от чугуна имеют более высокий

коэффициент теплопроводности, что обеспечивает более низкую температуру стенок камеры сгорания.

2015-05-05

2015-05-05 1023

1023