Современные тенденции управления информационными потоками состоят в замене бумажных перевозочных документов электронными.

При бездокументной технологии традиционные методы выполнения грузовых и коммерческих операций на станциях отправления, прибытия и в пути следования стали анахронизмом — они являются барьером на пути создания принципиально новых технологий перевозочного процесса.

К сожалению, в отечественной практике предпринимаемые попытки упрощения перевозочных документов, расчетов грузовых тарифов, системы взаимных расчетов за перевозки между отправителями, получателями и транспортными организациями не имеют системы и не обеспечены техническими средствами.

Естественно, при разработке новой технологии необходимо ориентироваться не только на существующие технические средства автоматизации, но и учитывать дальнейшие перспективы их развития, что отмечали ряд экономистов. Технической базой создания прогрессивных технологий и построения транспортной логистической системы является:

> многопроцессорные ЭВМ, мини- и макро- ЭВМ пятого поколения;

> каналы связи;

> оснащение персональными компьютерами должностных лиц грузовых станций.

Помимо применения прогрессивной технической базы, при создании принципиально новой технологии необходимо осуществить комплекс следующих организационно-технологических мероприятий:

> разработать унифицированную для всех видов транспорта систему кодирования грузов, грузоотправителей и грузополучателей, вагонов и других транспортных средств, а также железнодорожных станций, портов, автостанций. Все виды информации на грузовых единицах, включая отправительскую и железнодорожную маркировку, должны наноситься способом, удобным для автоматического считывания современными устройствами распознавания образцов;

> построить банки данных из нормативно-справочной и оперативной информации в ВС станции, ИВЦ и ГВЦ, которые содержат всю информацию, необходимую для решения задач автоматизации грузовых и коммерческих операций слежения и розыска грузов в границах станции, дорог и железнодорожной сети.

Основная цель разработки перспективной принципиально новой технологии — полностью автоматизировать процессы приема, розыска и учета грузов, слежение за их движением на всех этапах процесса перевозок, в том числе на фазах обслуживания материальных потоков грузовой станции практически без бумажных документов. В результате упразднения работы по оформлению перевозочных документов и канцелярских отчетов существенно упрощается процедура приема и выдачи грузов, отпадает множество операций, в том числе составление комплекса перевозочных документов и вагонного места; визирование в накладной в форме разрешения на перевозочном документе; оформление накладной после приема грузов к перевозке приемосдатчиком; заполнение книги приема груза к отправлению; ведение ведомостей подачи и уборки вагонов и безномерного учета; составление финансовых отчетов; регистрация прибывших грузов в станционном технологическом центре и товарной конторе; составление оперативной отчетности о погрузке и выгрузке грузов; составление декадных заявок и декадных приказов заданий на погрузку грузов; составление банковских и финансовых документов при централизованных расчетах за перевозки; ведение архива грузовой станции и др.

Главный принцип бездокументной технологии грузовой и коммерческой работы при осуществлении перевозочного процесса состоит в том, что с момента поступления грузов на железную дорогу, до момента выдачи, вся необходимая информация находится в памяти ЭВМ.

Процесс перемещения грузов по железной дороге моделируется движением данных по массивам памяти на станциях отправления, назначения, сортировочных станциях в ИВЦ и ГВЦ МПС, т.е. строится глобальная динамическая модель движения материального потока.

Динамическая информационная модель в начале строится на станции отправления с передачей данных в ИВЦ дороги отправление (см. рис.5). При передаче груза на станцию назначения формируется информационная модель его переработки в РЦ станции по элементам технологического процесса. Помимо этого, в ГВЦ строится динамическая информационная модель по элементам транспортной сети для дорог, сортировочных и грузовых станций. Исходя из этого, идея бездокументной технологии состоит в обеспечении синхронизации процессов перемещения грузов по транспортной сети и данных о грузе в динамической информационной модели, что отвечает идеям логистики. Бездоку-ментная технология обслуживания материальных потоков и сопровождающих информационных потоков проводится следующим образом.

Заявка на перевозку груза в виде запроса передается отправителем по каналам связи ВЦ станции. При получении визы на перевозку в памяти ЭВМ записывается информация о грузе. Движение информации по мере обслуживания материального потока на грузовой станции может осуществляться по принципу «сдвигающего регистра».

Груз доставляется на транспортно-складской комплекс. После его приема и размещения в зоне хранения информация о грузе вновь передается оператором в ВЦ станции, сравнивается с записями и при их совпадении поступает в следующий массив памяти — «Ожидание погрузки». С этого момента начинается электронный материальный учет принятого груза. Сигнал об изменении состояния груза передается в ЭВМ в виде кода. Дополнительная информация при приеме груза, автоматически считывается с маркировки, нанесенной на груз в виде штрихового кода.

Все погруэочно-разгрузочные и складские операции выполняются на транспортно-складском комплексе (ТСК) автоматически. Линейно-штриховой код позволяет осуществить автоматическое адресование грузов по секциям и ячейкам зоны хранения.

В момент начала погрузки в ЭВМ поступает сигнал и информация о грузе передается из массива памяти «Ожидание погрузки» в массив «Погрузка». По сигналу завершения погрузки данные передаются из массива «Погрузка» в массив «Ожидание уборки». Автоматическое устройство считывает шифр-номервагона и информация через посредство видеотерминала одновременно с сигналом об окончании погрузки передается в ЭВМ. Она дополняет информацию, ранее записанную в памяти. Если в вагон погружены мелкие отправки, то информация содержит перечень всех грузов, находящихся в вагоне, и являетсябездокументным аналогом вагонного места.

По сигналу об окончании уборки вагонов, поступившему от машиниста маневрового локомотива, информация о вагоне и грузе передается из массива «Ожидание уборки» в массив «Ожидание формирования». Здесь сигнал представляет номер вагона.

В итоге всей описанной процедуры завершается материальный учет грузов на ТСК. При выполнении операции по прямому варианту адресование грузов производится непосредственно из вагонов в автомобили по кратчайшему пути в соответствии с программой, которая отрабатывается ЭВМ. После завершения формирования поезда от бригады маневрового локомотива поступает в ЭВМ сигнал, по которому передается информация о грузе в следующий массив памяти «Ожидание отправления». После отправления состава, в котором находится вагон с принятым грузов, завершается бездокументный учет принятой отправки в ВЦ станции. Информация о нем стирается в оперативной памяти ЭВМ, но ее содержание переносится на долговременные носителя информации, которые хранятся в архиве станции.

Если груз принимается на станции, где отсутствует ВЦ, то вся информация о последовательный стадиях обработки груза передается через интеллектуальный терминал в ВЦ коллективного пользования опорой грузовой станции. Моменты приема и отправления груза на станции погрузки и основные данные об отправке также передаются в ИВЦ дороги отправления и ГВЦ. Здесь формируется обобщенная информационная модель, характеризующая состояние груза на отдельных этапах перевозочного процесса.

Для осуществления принципов бездокументной технологии необходимо решить следующие задачи:

* реконструировать существующие правовые нормы, связанные с упразднением перевозочных и других документов, имеющих в настоящее время важное юридическое значение.

* выполнять эргономические и психологические исследования деятельности должностных лиц, которые были традиционно связаны с документированием перевозок и будут работать в условиях полной автоматизации и постоянного диалога с ЭВМ.

* разработать рациональную помехоустойчивую унифицированную систему кодирования вагонов, грузов, грузополучателей, грузоотправителей, производственных объектов — элементов транспортной сети — с учетом минимальной избыточности этой системы;

* построить структуру машиночитаемого кода, наносимого на грузы и вагоны, для автоматического считывания информации.

Важность информационной логистической системы прежде всего заключается в том, что на ней базируется подсистема управления организацией соответствующего уровня. И от степени наполнения информационной системы, качества и своевременности информации зависит эффективность системы управления в целом.

Благодаря функционированию системы управления организацией (фирмой) достигается выполнение цели организации определенного уровня. Обычно принято выделять четыре уровня «лестницы целей» организации (естественно, для достижения целей каждого уровня необходима определенная информация). Соответственно информационную структуру организации целесообразно представить в виде четырехуровневой пирамиды (рис. 6).

Самый низкий уровень пирамиды относится к отдельным сделкам и запросам. Примеры этих действий: запросы заказа, обработка заказа, определение путей транспортировки, видов транспорта и т. д. Скорость информационного потока очень важна. Действующий персонал — непосредственные исполнители (клерки). Следующий уровень информационной пирамиды обеспечивает информацией, необходимой для успешного оперативного управления фирмой, основную часть менеджеров.

Достижение целей среднего уровня управления возможно при использовании информации, предназначаемой для тактического управления. Стратегическое управление — это высший уровень управления, и осуществляется оно высшим руководством организации, а тактические планы и решения по ним принимают руководители среднего звена. Так как тактические планы разрабатываются в соответствии со стратегическими планами, детализируя и развивая их основные направления на более короткий период времени, естественно, и информация, необходимая для принятия решений по их выполнению, отличается от информации первого и второго уровней пирамиды.

Концепция логистики и стратегические цели организации направлены на: а) достижение с минимальными затратами максимальной адаптации фирмы к изменяющимся условиям рынка; б) повышение доли компании на рынке; в) получение конкурентных преимуществ. Поэтому подсистема стратегического управления органично связана с основными потоками информационной логистической системы организации

15.

Сущность, цели и задачи закупочной логистики

Закупочная логистика - это управление материальными потоками в процессе обеспечения предприятия материальными ресурсами.

Цель закупочной логистики - надежное и качественное обеспечение производственных подразделений фирмы материальными ресурсами, необходимыми для выполнения заданного производственного расписания.

В логистике отношения с поставщиками должны строиться на следующих принципах:

обращаться с поставщиками так же, как и с клиентами фирмы;

не забывать, на деле демонстрировать общность интересов;

знакомить поставщика со своими задачами и быть в курсе его деловых операций;

проявлять готовность помочь в случае возникновения проблем у поставщика;

соблюдать принятые на себя обязательства;

учитывать в деловой практике интересы поставщика.

Задачи, относящиеся к закупочной логистике:

определение потребности в материальных ресурсах;

исследование рынка закупок;

выбор поставщиков;

осуществление закупок;

контроль поставок;

подготовка бюджета закупок;

координация и системная взаимосвязь закупок с производством, сбытом, складированием и транспортированием, а также с поставщиками.

16. Механизм функционирования закупочной логистики

В главных промышленно развитых странах существует отрабо танный более или менее стандартный механизм материально-техни ческого обеспечения. Например, материальное обеспечение производственного процесса обрабатывающих отраслей в ФРГ основано на системе складов предприятий-поставщиков, центральных складов и складов снабжаемых предприятий.

Традиционная система организации материального снабжения в ФРГ основана на принципе хранения запасов. В этом случае требуется оформление документа о получении необходимого для произ водства материала из запасов собственного склада. На складе под бираются нужные материалы и передаются посредством системы транспортировки получателю либо доставляются прямо на рабочие места.

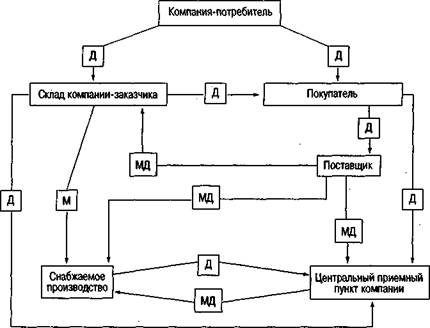

В случае если требуемый предприятию материал отсутствует на подручном складе, делается запрос в орган закупок. На основе за проса закупочный орган оформляет заказ и посылает его поставщи ку. Поставщик принимает заказ и обеспечивает отправку товаров. На предприятие-заказчик отправляются крупные партии материа лов, как правило, посредством автомобильного или железнодорож ного транспорта. Заказанные грузы по их поступлении принимают на центральном приемном пункте компании. Здесь проверяют качество материалов, их соответствие заявке по количеству и номенкла туре. После оформления соответствующих документов о поступле нии товаров они доставляются на отдельные производства. Типич ные пути прохождения документации и материальных потоков при этой схеме показаны на рис. 17. Ввиду значительной разветвленно- сти и многообразия возможных вариантов хозяйственных связей, а также естественного желания руководства компаний вести строгий учет и контроль за системой материально-технического снабжения своих предприятий потоки документации, соответствующие перехо ду от одного структурного элемента приведенной схемы к другому, состоят в большинстве своем из специально разработанных формуляров. Например, отдел закупок или посредник передает поставщи ку 9—10 документов, а поставщик, выполняя заявку, передает на центральный пункт до 14 документов.

Д - поток документов М - поток материалов

Рис. 17. Схема типичной организации материально - технического снабжения предприятий в ФРГ

Вообще многочисленные формуляры с соответствующими копиями для различных отделов и подразделений дают некоторое представление о размерах административных издержек в рамках тради ционной системы материального снабжения. Заказчик и поставщик, начиная с заказа на материал, его доставки и получения, используют около 15 форм документов, количество которых с соответствующими копиями может разрастись до 50 штук для оформления одной поставки. Процедура документообмена облегчается применением ЭВМ и участием автоматизированных систем управления, однако поток информации достаточно велик. По оценке западногерман ских специалистов, чересчур большим является и количество звень ев системы.

Оформление и обработка многочисленных бланков занимают много времени, что приносит значительный ущерб заказчикам, ожи дающим материалы. Длительность цикла организации поставки ведет к возможным ошибкам в выполнении заказов. Некоторые ошибки обнаруживаются только тогда, когда материалы уже доставлены по назначению. Обработка этой многочисленной совокупности фор муляров предполагает наличие соответствующего персонала и вле чет значительные затраты.

Главный недостаток традиционной системы закупок выражает потребность в комплексе складов с присущими им административ ными издержками и затратами труда. Основные статьи издержек по содержанию складов можно сгруппировать следующим образом:

Содержание складских помещений: а) амортизация складских зданий; б) амортизация складского оборудования; в) затраты на про филактический ремонт; г) расходы на отопление, электроэнергию и воду; д) страхование зданий и земельный налог; е) арендная плата.

Затраты на обслуживающий персонал: а) заработная плата складских рабочих и служащих; б) расходы на социальные нужды рабочих и служащих.

Затраты на транспортные средства: а) амортизация; б) расходы на топливо и энергию; в) расходы на профилактический и текущий ремонт; г) страхование и налоги на транспортные средства.

Убытки от хранения запасов: а) охрана складов и старение материалов; б) коррозия и другие потери; в) расхождения в резуль татах инвентаризаций (ошибки учета отпуска и приемки); г) кражи; д) потери вследствие понижения цен; е) страхование запасов.

К основным статьям издержек по содержанию складов западные экономисты относят также потери процентов на капитал, которые можно было бы получить, если бы не пришлось снимать деньги со счетов банка на финансирование строительства складских помеще ний и оснащение их соответствующим оборудованием.

Перечисленные статьи издержек могут достигать значительных сумм, поэтому система материально-технического снабжения по стоянно оптимизируется с точки зрения поисков механизмов функ ционирования, которые снижали бы потребность в складах до необ ходимого минимума, упрощали процедуру заказа и получения пред метов снабжения, ускоряли быстродействие системы.

Хорошо зарекомендовала себя в деле материально-технического снабжения производства система договоров с фирмами-посредниками. Система была разработана и применена в ФРГ в конце 70-х — начале 80-х годов 1. Структура ее имеет меньшее количество звеньев, существенно упрощено прохождение запросов и вызванных ими материальных потоков. Система связывает поставщика и потребите ля продукции гораздо более короткими связями, чем описанная выше. Закупочные органы компании и склады разгружаются от ру тинной работы. Функции отбора и доставки грузов переходят к поставщику, которым является не производитель сырья и комплектующих, а оптовая торговая компания, выполняющая распредели тельные функции, имеющая свои торговые склады и являющаяся посредником меду промышленными предприятиями. Структура и происхождение информационных и материальных потоков показа ны на рис. 18. Как видно из схемы, потребитель прямо от производственного участка отправляет заявку на сырье и материалы в пункт регистрации (сосредоточения) заявок в складском хозяйстве. Пункт регистрации один-два раза в день направляет запросы на материалы дальше к поставщикам, объединенным системой договоров. Постав щик рассылает на следующий день запрошенные материалы, которые в дальнейшем собираются и контролируются по каждой заявке в пункте накопления (торговых складах).

План-график поставок составляется поставщиком и заказчиком совместно в форме месячной сводки по агрегированным показате лям. Вместо 14 формуляров запроса заполняется и фигурирует один, который одновременно является и заказом, и документом, регист рирующим поставку и получение товара.

Система договоров в материально-техническом снабжении имеет ряд преимуществ перед традиционной. Прежде всего это сокращение делопроизводства, а следовательно, административных издер жек. Однако главный выигрыш для потребителей — возможность отказаться от собственной, часто распыленной системы складов.

Система договоров позволяет высвободить капитал, заморожен ный в собственных запасах. Практика использования этой системы в ФРГ показала, что сокращение расходов на хранение и транспор тировку колебалось в пределах 5—20% цены поставки материалов. Снабжаемые предприятия при получении заметной экономии со глашаются на более высокие цены на различные услуги и поручения, выполняемые поставщиком.

В ряде случаев оптовые склады предлагают услуги, которые непо средственно влияют на технологические процессы предприятия-заказчика. Например, производится подбор различных комплектов деталей, раскрой стального проката и другие работы.

Особенно важным моментом в материально-техническом снаб жении по договорам является возможность организации срочных поставок. Требуемый материал может быть доставлен заказчику в течение 24 часов через торговую организацию, располагающую ши роким ассортиментом образцов на складе. Опыт ФРГ показывает, что собственные склады предприятий обычно покрывают их потреб ности только на 50—60%. Хорошо организованный склад торговой посреднической фирмы может покрыть до 90% спроса на материалы.

Договорная документация включает в себя: собственно договор, каталоги материалов, соглашения по организации процесса подачи заявок и выполнения поставок, а также инструкции по ведению контроля и учета выполнения договорных условий. Вся документа ция формируется таким образом, чтобы было возможно применение ЭВМ на трех стадиях процесса материально-технического снабже ния. Значительное влияние на закупочную логистику оказывает сама организация процесса производства в условиях быстрого изменения ситуации на рынке сбыта и закупок.

В условиях развитого рынка главная проблема логистического звена снабжения заключается в том, что рыночная потребность по стоянно изменяется в промежутке времени между началом поставок и использованием компонентов. Это приводит к ситуации, когда сроки поставок могут быть отодвинуты из-за того, что с производст ва и от поставщиков поступают детали, в которых нет больше необходимости, в то время как не хватает других компонентов для вы полнения текущих заказов клиентов.

В последние десятилетия разработан ряд методов снабжения, ориентированных на конкретную потребность производства:

метод «Канбан» (разработан в Японии с целью управления поставками в условиях поточного производства; учитывает потреб ность, которая исходит из конечного монтажа);

система планирования материальных потребностей (рис. 19), охватывающая планирование на 3 уровнях: на первом уровне осуществляется программное планирование, затем — распределение мате риалов и управление закупками (здесь фактическое отклонение от плана передается через обратную связь на уровень планирования и возникает замкнутая система);

метод «Точно в срок», с помощью которого в результате частых («дробных») поставок резко сокращаются накопленные запасы (рис. 20; подробнее об этом методе см. в главе 7);

система запросов, по которой с поставщиками заключаются типовые контракты на длительный период существования потреб ностей, а данные по фактической потребности запрашиваются на основе поэтапного уточнения (рис. 21);

метод прогнозных показателей: спрос на большие партии заку пок формируются на определенном уровне, а затем конкретный объем поставок приводится в соответствие со спросом;

электронно-информационный метод коммуникации клиента и поставщика на основе передачи необходимых данных, когда запрос поступает в виде заказа, а данные о поставке и транспортировке уточняются в прямом межкомпьютерном общении.

17. Планирование закупок Для эффективного функционирования закупочной логистики предприятию необходимо иметь информацию о том, какие именно материальные ресурсы необходимы для производства продукции.

Такая информацию содержится в плане закупок, главной целью которого является обеспечение согласованности действий всех внутрифирменных подразделений и должностных лиц предприятия по решению таких задач снабжения, как определение потребности и расчет количества заказываемых материальных ресурсов; определение метода закупок и заключение договоров на поставку материальных ресурсов; организация контроля за количеством, качеством, сроками поставок и организация размещения материальных ресурсов на складе и т. п.

Процессу планирования закупок предшествует исследование рынка закупок (сырья и материалов).

Реальный процесс планирования начинается с информации, полученной из ежегодного плана продаж, плана производства и общего экономического плана. Планирование продаж определяет потребности в сырье, продукции и услугах, которые будут приобретены отделом закупок компании; производственное планирование предоставит информацию об источнике, где будут приобретаться сырье, продукция и услуги; экономическое планирование обеспечит информацию, полезную при оценке общих тенденций цены, заработной платы и других расходов.

В большинстве компаний действует закон Парето, который известен также, как анализ ABC: при закупке менее 20 % товара расходуется более 80 % средств.

Расчет расхода сырья производится помесячно и поквартально. Расход проверяется в соответствии с контрольными данными о запасе материальных ресурсов. Эти расчеты соотносятся с тенденцией цены и прогнозами наличия сырья, которое планируется закупить, после чего разрабатывается план покупки. Если по прогнозам предполагается большая поставка сырья и возможное уменьшение цен, то, скорее всего, политика в области закупок будет заключаться в снижении запаса до самого низкого уровня. С другой стороны, если по прогнозам планируется небольшой объем поставок и имеется тенденция к росту цены, политика в области осуществления закупок будет обеспечивать адекватный объем имеющегося запаса в соответствии с контрактом.

В последние годы разработаны новые логистические системы, ориентированные на планирование потребностей ресурсов, из которых можно выделить следующие: JIT, KANBAN MRP-1/MRP-2 SDP, LP, LRP, DDT и др.

Система "JIT" (поставки "точно в срок") основной целью ставит максимальную интеграцию всех логистических функций предприятия для минимизации уровня запасов материальных ресурсов в интегрированной логистической системе, обеспечение высокой надежности и уровня качества продукции и сервиса для максимального удовлетворения запросов потребителей. Доставка грузов "точно в срок" позволяет в два раза сократить время выполнения заказа потребителя, на 50 % снизить уровень запасов и на 50-70 % уменьшить продолжительность выполнения заказа на предприятии, изготовляющем продукцию.

Система KANBAN предусматривает, что на все производственные участки строго по графику поставляется именно то количество материальных ресурсов, которое действительно необходимо для выпуска только запланированного количества продукции. Анализ деятельности более 80 фирм Германии показал, что при применении логистической системы KANBAN производственные запасы снижаются на 50 %, готовой продукции - на 80, производительность труда повышается на 20-50 %.

Система MRP-1 - одна из наиболее популярных в мире, основанная на логистической концепции "планирования потребностей/ресурсов". Данная система оперирует материалами, компонентами, полуфабрикатами и их частями, спрос на которые зависит от спроса на специфическую готовую продукцию. Основные цели этой системы - удовлетворение потребности в материальных ресурсах для планирования производства и доставки потребителям, поддержание низкого уровня запасов материальных ресурсов, незавершенного производства, готовой продукции, планирование производственных операций, графиков доставки, закупочных операций.

Система MRP-II - система планирования потребностей/ресурсов второго поколения, представляет собой интегрированную микрологистическую систему, в которой объединены финансовое планирование и логистические операции. Данная система является эффективным инструментом планирования для реализации стратегических целей предприятия в логистике, маркетинге, производстве, финансах, планировании и управлении организационными ресурсами предприятия с целью достижения минимального уровня запасов в процессе контроля над всеми стадиями производственного процесса. Преимущество систем MRP-2 перед системами MRP-1: более полное удовлетворение потребительского спроса, достигаемое путем сокращения продолжительности производственных циклов, уменьшения запасов, лучшей организации поставок, быстрой реакции на изменения спроса, большей гибкости планирования, что способствует уменьшению логистических издержек по управлению запасами.

Исследования, проведенные в США, показали, что использование логистической системы MRP-II позволяет сократить товарно-материальные запасы в среднем на 17 %, повысить рентабельность производства на 10, уменьшить закупки сырья и оборудования на 7 %. При этом на 16 % возрастает объем предоставляемых потребителям услуг.

Система SDP - это усовершенствованная система "точно в срок" - представляет систему планирования потребностей в материалах для упорядочения организации материалов и прогнозирования их количества.

Система LP ("плоского/стройного производства") по существу также является развитием концепции "точно в срок" и включает элементы KANBAN и "планирования потребностей/ресурсов". Сущность данной системы: она требует гораздо меньше ресурсов, чем массовое производство (меньше запасов, времени на производство единицы продукции), вызывает меньшие потери от брака и т. д. Основные ее цели - высокие стандарты качества продукции, низкие производственные издержки, быстрое реагирование на потребительский спрос, малое время переналадки оборудования.

Система DD Т (реагирование на спрос) - модификация концепции планирования потребностей/ресурсов. Наиболее известны четыре варианта концепции: "точка заказа (перезаказа)", "быстрого реагирования", "непрерывного пополнения запасов" и "автоматического пополнения запасов"

18. В закупочной логистике к задаче типа "сделать или купить", относится принятие одного из двух альтернативных решений:

♦ самостоятельно формировать ассортимент, закупал товарные ресурсы непосредственно у изготовителя;

♦ закупать товарные ресурсы у посредника, который специализируется на разукрупнении производственных партий, формировании широкого ассортимента и поставках его потребителям в скомплектованном виде.

Рассмотрим возможные причины, по которым закупка у посредника может оказаться более выгодной, чем непосредственно у изготовителя.

1. Закупая товарные ресурсы у посредника, предприятие, как правило, имеет возможность приобрести широкий ассортимент относительно небольшими партиями. В результате, сокращается потребность в запасах, складах, уменьшается объем договорной работы с изготовителями отдельных позиций ассортимента.

2. Цена товара у посредника может оказаться ниже, чем у изготовителя. Предположим, изготовитель реализует товар по следующим ценам:

а) для мелкооптовых покупателей — 10 руб. за единицу;

б) для крупнооптовых покупателей — 8 руб. за единицу

Посредник, закупив крупную партию по 8 руб., разукрупняет ее и реализует мелкооптовым покупателям с 12-процентной наценкой, т.е. по 8,96 руб. за единицу. Посредник может позволить себе это, так как он специализируется на разукрупнении партий. Изготовителю разукрупнение обходится дороже, и он вынужден продавать мелкооптовые партии по цене 10 руб., а не по 8,96 руб.

3. Изготовитель товара может располагаться территориально на более отдаленном расстоянии, чем посредник. Дополнительные транспортные расходы в этом случае могут превысить разницу в ценах изготовителя и посредника.

19. Выбор поставщика является очень важным этапом при осуществлении функций закупочной логистики.

Имеются два основных критерия выбора поставщика:

стоимость приобретения продукции и услуг, качество обслуживания. Стоимость приобретения товаров и услуг включает в себя цену приобретаемого товара за вычетом полезности, которую трудно оценить в денежном выражении (как то: деловая репутация фирмы-поставщика, формирование имиджа организации за счет поставщиков и имеющихся экономических связей, перспектива роста и развития и др.). Качество обслуживания состоит из:

1) качества продукции (услуги) — соответствия всем требуемым стандартам и основным эксплуатационным характеристикам;

2) надежности обслуживания — гарантированностиобслуживания потребителя необходимыми ему производственными ресурсами в течение заданного периода времени независимо от других непредвиденных случайных внешних факторов (недопоставок, забастовок, погодных условий и др.), т.е. полное выполнение договорных обязательств, хорошее сервисное обслуживание.

Надежность оценивается через вероятность отсутствия отказа в удовлетворении заявки потребителя. В некоторых случаях цена услуги или товара не включает в себя качество обслуживания, а это является частью деловой репутации организации.

Другие критерии выбора поставщика:

1) местоположение организации поставщика относительно местоположения организации потребителя;

2) сроки выполнения текущих и экстренных заказов;

3) наличие у поставщика резервных мощностей;

4) организация и наличие системы управления качеством у поставщика;

5) психологический климат в трудовом коллективе поставщика (отсутствие риска забастовок);

6) способность поставщика обслуживать запчастями поставленное оборудование в течение всего срока его эксплуатации на предприятии, возможность и качество послепродажного обслуживания;

7) кредитоспособность и финансовое положение поставщика;

8) готовность поставщика к выполнению заказов и работе с заказчиками без предварительной оплаты, работа в кредит, предоставление рассрочек;

9) деловая репутация поставщика, его имидж;

10) наличие связей у поставщика с организациями с высокой деловой репутацией;

11) количество лет существования поставщика на рынке товаров и услуг.

Вступая в деловые отношения с неизвестной организацией, предприятие подвергает себя определенному риску (как то: издержки от простоев производства, потеря собственной деловой репутации, неустойки от невыполнения заказов в срок, потеря финансовой устойчивости).

Поиск поставщика подразделяется на несколько этапов:

1) поиск потенциальных поставщиков:

а) объявление конкурса;

б) изучение рекламных материалов;

в) посещение выставок, ярмарок;

г) переписка, налаживание личных связей с потенциальными поставщиками.

Определяется список возможных поставщиков;

2) анализ потенциальных поставщиков (по соотношению цены и качества, экспертной оценке, рекомендациям респектабельных организаций выявляются наиболее приемлемые поставщики, с которыми заключаются договоры о сотрудничестве);

3) оценка результатов работы с выбранными поставщиками (дифференциация поставщиков по поставляемым товарам, определение рейтинга поставщика, определение возможности дальнейшего сотрудничества, мера удовлетворенности от сотрудничества).

Выбор поставщика различных типов товаров неравнозначен: для товаров, необходимых для производственного процесса, выбор поставщика является определяющим и очень

важным, значимым критерием является не только цена, но и качество, надежность и деловая репутация. Для товаров, косвенно участвующих в производстве, определяющим критерием может служить цена.

20. Стратегия управления запасами JIT и организация закупок

Определение потребностей фирмы в поставках после изучения рынка и выбора конкретного поставщика может базироваться на стратегии управления запасами «Just-In-Time» (JIT) и осуществляться в основном двумя методами: путем определения потребностей в» основе заказов и планомерного определения потребностей на основе расходов. Если потребности на основезаказов не могут быть определены или применение этого метода нецелесообразна, тогда используют метод определения потребности на основе расходов (или прошлого опыта). Прогнозируемая потребность на практике определяется с помощью методов прогноза и прежде всего в тех случаях, когда расходы не подвержены сезонным колебаниям и не испытывают воздействия каких-либо внешних факторов.

Приобретаемая фирмами продукция производственного назначения классифицируется со видам закупаемых ресурсов и способам закупки. Из всего многообразия выделяют следующие виды товаров: сырье и материалы, топливо, комплектующие и оборудование. Такое деление обосновывается примерно однотипной удельной стоимостью, а также условиями хранения и применения отдельных видов этих товаров.

Товары» потребность в которых возникает непредвиденно и которые не требуют длительного хранения, закупаются, как правило, в сроки, близкие к их потреблению. Материальные ресурсы, требуемые к определенному моменту, закупаются на условиях договорной поставки, оговаривающей точное время и количество их поставки. При таком способе поставки объем запасов материалов уменьшается, а связанные с ними издержки сокращаются. Резкому снижению производственных запасов способствуют регулярные поставки таких партий материалов, которые доставляются потребителю через определенные интервалы времени в соответствии с графиком потребности производства на тот или иной период.

При решении задач логистического управления закупок внимание должно быть уделено сокращению общих затрат. Затраты на управление закупками по различным отраслям составляют от 40 до 60% в структуре себестоимости производства готовой продукции. Наибольший удельный вес в затратах, связанных с закупками, занимают стоимость материальных ресурсов и затратына транспортировку, складирование, грузопереработку, хранение и пр.

Для сокращения этих составляющих затрат необходима целенаправленная политика фирменного логистического менеджмента, включающая комплекс мероприятий, среди которых можно выделить:

совершенствование планирования потребностей и нормирования расхода материальных ресурсов для производственных подразделений фирмы;

сокращение потерь от брака в производстве и потерь материальных ресурсов при доставке от поставщиков;

максимальное сокращение отходов производства и эффективное использование вторичных материальных ресурсов;

исключение, по возможности, промежуточного складирования материальных ресурсов при доставке их от поставщиков;

минимизация уровней запасов материальных ресурсов на всех уровнях складской системы.

При закупках могут применяться различные стратегии управления поставками:

1. Сфокусированные на управлении материальными потоками только в сфере снабжения.

2, Сфокусированные на управлении материальными потоками в сфере снабжения — производства — сбыта.

Первая стратегия предполагает осуществление фирмой регулярных закупок в необходимых размерах на текущий момент времени без внутрифирменного складирования. Это позволяет сфокусировать внимание на поступлениях и источниках снабжения, доступных для использования в течение длительных периодов.

Вторая стратегия предполагает объединение закупок с различными формами внутрифирменного складирования и хранения; в этом случае основной целью стратегии является достижение эффективного оперативного управления сквозным процессом снабжения — производства — сбыта посредством интеграции всех материальных поступлений, их движения и хранения на фирме.

Выбор стратегии зависит от конкретных условий на рынке и возможностей конкретной фирмы. Конкурентные преимущества фирмы могут быть реализованы только на основе установления эффективных взаимоотношений с поставщиками.

Наиболее эффективная деятельность фирмы возможна при длительных и доверительных отношениях с поставщиками. Такие отношения включают своевременность сообщений о возможных изменениях в модификациях в товаре, в планах и расписания производственного процесса и предполагают поддержание взаимоотношений поставщика и покупателя на основе взаимной выгоды. На практике это может быть реализовано с использованиемконцепции закупок ЛТ.

Реализация этой концепции позволяет получить такие преимущества, как ограничение внутрифирменного хранения, сокращение запасов в доставке, улучшение качества и надежности снабжения. При выборе надежного поставщика отпадает необходимость в выполнении покупателем операций по доставке и внепроизводственному хранению материалов, осуществлению входного контроля, включая проверку и тестирование поступившей продукции, поскольку эти действия берет на себя поставщик. Это позволяет осуществлять производственный процесс с минимальными запасами сырья, поскольку поставщик обеспечивает своевременную их доставку в требуемом количестве и в указанное место, сократить размер запасов, находящихся в процессе доставки, и т. д.

Методы реализации концепции JIT:

1. Открытые заказы. Представляют собой поставку определенного количества единиц товара без права их отгрузки поставщиком до получения соответствующего требования от заказчика, при которой заказ в процессе выполнения может быть уточнен или скорректирован (как правило, в области расписания и объема текущих поставок); выполняемый заказ является контрактом на закупку.

2. Электронные заказы. В данном случае действует электронная система заказов. Оплата производится с помощью электронного фонда перечислений за полученное количество единиц товара; осуществляется использование стандартных процедур электронных расчетов и информационного сопровождения поставок, что упрощает осуществление связей поставщика и потребителя и устраняет бумажный документооборот, ускоряя оформлениезаказов и взаиморасчетов по поставкам.

3. Закупки без запасов. Запасы для потребителей в данном случае поддерживает поставщик. Поставки для конкретного заказчика осуществляются поставщиком путем выбора из имеющегося запаса требуемого продукта в нужном количестве.

4. Закупки по стандарту. Содержание и порядок закупок определяются стандартами, общими как для поставщика, так и для потребителя.

Однако внедрение концепции закупок ЛТ связано с рядом проблем, возникающих как у покупателя, так и у поставщика. Без решения проблем поставщика данная концепция не может быть применена у покупателя, поэтому их решение возможно только на основе взаимных компромиссов.

В связи с этим рассмотрим основные проблемы, возникающие при внедрении концепции закупок J1T:

1. График поставок. Для поставщика наиболее приемлемым является график, характеризующийся стабильностью поставок по объему и во времени, потребитель же заинтересован в поставках по мере надобности, причем этапотребность в материалах, непосредственно связанная с объемами производства, изменяется вместе с ними в соответствии с изменениями спроса на производимую продукцию.

2. Инженерные изменения. Изменения в выпускаемой продукции и, соответственно, процессе производства у потребителя вызывают необходимость внесения изменений в графике поставок, и эти изменения у потребителя и поставщика требуют взаимного согласования.

3. Требования к качеству. Потребитель всегда предъявляет высокие требования к качеству поставляемых ему товаров, поставщик же сможет рассматривать эти требования как завышенные, так как их удовлетворение привело бы к увеличению затрат поставщика и сделало бы его отношения с данным потребителем невыгодными.

4. Размер партий. Часто поставщик и потребитель расходятся в оценке экономически целесообразного для каждого из них размера партий и периодичности поставки. В этом случае имеет место ситуация с перенесениемзатрат хранения на кого-то одного из них (как правило, на поставщика, вынужденного работать в режиме частых поставок небольшими партиями).

5. Расстояния. Удаленность потребителя может вступить в противоречие с его требованиями о частых поставках небольшими партиями, что может оказаться экономически невыгодным для поставщика.

Современные технологии JIT и логистические системы стали более интегрированными и комбинируются из различных вариантов логистических производственных концепций и распределительных систем, таких как системы, минимизирующие запасы в логистических каналах; логистические системы быстрого переключения; выравнивания уровня запасов; групповые технологии; современные логистические системы всеобщего статистического контроля и управления циклами качества продукции и т. п. Поэтому внастоящее время такие технологии относят к новой версии концепции «точно в срок» — концепции JIT II.

Основной целью логистической концепции ЛТII является максимальная интеграция всех логистических функций фирмы для минимизации уровня запасов в интегрированной логистической системе, обеспечение высокой надежности и уровня качества продукции и сервиса для максимального удовлетворения запросов потребителей. Системы, основанные на идеологии ЛТ II, используют гибкие производственные технологии выпуска небольших объемов готовой продукции группового ассортимента на базе раннего предсказания покупательского спроса.

21. Правовые основы закупок

Правовой основой закупки является заключение договора между сторонами — участниками сделки, называемого контрактом.

Основные элементы контракта:

1) предложение и принятие предложения (контракт заключается в случае, когда одна сторона предлагает партию товаров по определенной цене и на определенных условиях поставки). Контракт может заключаться в письменной или устной форме, письменная форма является предпочтительной;

2) финансовые условия (необходимо оговорить стоимость контракта. Контракт приобретает юридическую силу только в случае, если оговорены финансовые условия сделки.);

3) право заключать контракты (этим правом обладают только определенные должностные лица — директор, генеральный директор, доверенные лица, уполномоченные фирмой на совершение таких действий и действующие от ее имени);

4) законность (контракт должен полностью отвечать всем правовым нормам государства).

Четко выраженные условия контракта — это такие условия, которые фактически оговорены в контракте.

Подразумеваемые условия контракта — условия, вытекающие из зафиксированных или сами собой разумеющиеся из здравого смысла, законодательных актов, принятых нормативов и др.

Контракт может предусматривать возмещение убытка (сумма оговоревается заранее).

Штраф — это действие, необходимое, чтобы заставить поставщика выполнить все условия контракта, это есть сумма, увеличенная по сравнению с указанной в контракте и возрастающая в зависимости от степени нарушения срока поставки,

поставки некачественного товара, несоответствующего ассортимента и т.д.

Форсмажор — условие, которое может быть оговорено в контракте поставки, это есть перечисление случаев, при которых поставщик может не выполнить условия контракта и не выплачивать штрафа. Обычно к таким случаям относятся природные катастрофы, не контролируемые человеком.

Структура контракта, реквизиты документа:

1) наименование документа и его номер, дата подписания, город, содержание договора;

2) предмет договора;

3) количество и качество товара;

4) сумма контракта и порядок расчетов;

5) упаковка и маркировка;

6) условия поставки товара;

7) условия приемки товара;

8) форсмажор;

9) ответственность сторон;

10) разрешение споров;

11) прочие условия.

Заключительным этапом выполнения поставок является оплата заказанных товаров. Правила проверки счетов:

1) при получении счета лицу необходимо удостовериться в том, что счет предназначен именно данному лицу;

2) необходимо сверить номер заказа, указанный в сети, с номером заказа, стоящим в копии контракта, и уведомлением о получении товара со склада.

Формы расчетов:

1) расчеты платежными поручениями (по поручению плательщика банк переводит с его счета на счет получателя);

2) расчеты по аккредитиву (банк плательщика открывает аккредитив и производит платежи получателю);

3) расчеты по инкассо (банк по поручению клиента осуществляет за его счет операции по получению от плательщика платежа или акцепта платежа);

4) расчеты чеками (в чеке указывается тот банк, в котором чекодержатель хранит средства, которыми распоряжается, подписывая чеки). Чек должен содержать:

1) наименование документа («чек»);

2) поручение выплатить определенную денежную сумму получателю;

3) наименование плательщика и указание номера его счета;

4) указание валюты, которой должен производиться платеж;

5) указание даты и места составления чека;

6) подпись чекодателя.

2015-04-30

2015-04-30 1444

1444