Рис. 2.4. Схема рабочего процесса четырехтактного дизеля:

а — впуск; б— сжатие; в — рабочий ход; г — выпуск; 1 — топливный насос; 2~

поршень; 3 — форсунка; 4 — воздушный фильтр; 5 ~- впускной клапан; 6 ~

выпускной клапан; 7 — цилиндр; 8 — шатун; 9 — коленчатый вал

При такте сжатия (рис. 2.4, б) поршень движется от НМТ до ВМТ. Впускной и выпускной клапаны закрыты. Поршень сжимает находящийся в цилиндре воздух, и его температура в конце такта сжатия достигает 550... 700 "С при давлении 4... 5 МПа.

При такте рабочего хода (рис. 2.4, в) поршень подходит к ВМТ, и в цилиндр двигателя из форсунки 3 под большим давлением впрыскивается распыленное дизельное топливо, подаваемое топливным насосом 1 высокого давления. Впрыснутое топливо перемешивается с нагретым воздухом, и образовавшаяся смесь самовоспламеняется. При этом резко возрастают у образовавшихся газов температура до 1800..,2000"С и давление до 6...9 МПа. Под действием давления газов поршень перемещается от ВМТ до НМТ и совершает полезную работу, вращая через шатун 8 коленчатый вал 9. К концу рабочего хода давление газов становится 0,3...0,5 МПа, а температура — 700...900 °С.

Такт выпуска (рис. 2.4, г) происходит при движении поршня от НМТ к ВМТ. Впускной клапан закрыт. Через открытый выпускной клапан 6 поршень выталкивает из цилиндра отработавшие газы. К концу такта выпуска давление газов в цилиндре уменьшается до 0,11...0,12 МПа, а температура — до 500...700°С.

После окончания такта выпуска при вращении коленчатого вала рабочий цикл двигателя повторяется в той же последовательности.

|

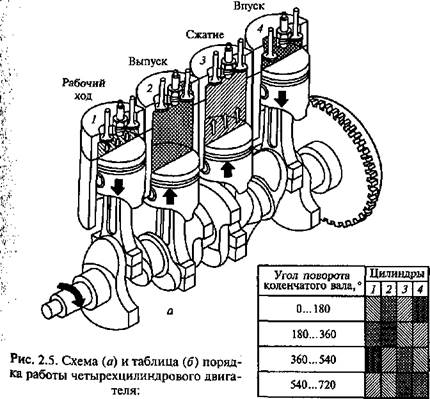

| Л 2, 3, 4 — цилиндры двигателя б |

Порядком работы двигателя называется последовательность чередования рабочих ходов по цилиндрам двигателя. Для равномерной и плавной работы двигателя рабочие ходы и другие одноименные такты должны чередоваться в определенной последовательности в его цилиндрах. При этом чередование должно происходить через равные углы поворота коленчатого вала двигателя,, величина которых зависит от числа цилиндров двигателя. В четы-1 рехтактном двигателе рабочий процесс совершается за два оборо-„та коленчатого вала, т.е. за поворот вала на 720°. Число рабочих ходов равно числу цилиндров двигателя. Их чередование для четырех-, шести- и восьмицилиндровых двигателей будет происходить соответственно через 180, 120 и 90е поворота коленчатого вала. ' Порядок работы двигателя во многом зависит от типа двигате-. ля и числа цилиндров. Так, например, у коленчатого вала рядного.четырехцилиндрового двигателя, представленного на рис. 2.5, а,

| |||

| |||

| к |

шатунные шейки расположены попарно под углом 180° — две крайние к двум средним. Поэтому поршни цилиндров 1 и 4 при работе двигателя перемещаются одновременно в одном направлении, а поршни цилиндров 2 и 3 — в противоположном.

Если в цилиндре 1 происходит рабочий ход, то в цилиндре 4 в это время — впуск. При этом поршни цилиндров 2 и 3 будут двигаться вверх, совершая соответственно выпуск и сжатие. Следовательно, порядок работы цилиндров двигателя будет 1—3—4—2. Чередование тактов в двигателе показано на рис. 2.5, б.

Порядок работы четырехтактного четырехцилиндрового рядного двигателя может быть и другим, например 1—2—4—3.

При одном и том же расположении шатунных шеек коленчатого вала отличие порядка работы цилиндров двигателя связано с другой последовательностью открытия и закрытия впускных и выпускных клапанов, что зависит от конструкции газораспределительного механизма двигателя.

Порядок работы двигателя необходимо знать для правильной установки зажигания, а также для регулировки газораспределительного механизма.

2.5. Внешняя скоростная характеристика двигателя

Внешней скоростной характеристикой двигателя называется зависимость эффективной мощности Л^ и крутящего момента Ме от частоты вращения коленчатого вала при полной подаче топлива.

Эффективной называется мощность, развиваемая на коленчатом валу двигателя.

Внешняя скоростная характеристика определяет возможности двигателя и характеризует его работу. По внешней скоростной характеристике определяют техническое состояние двигателя. Она позволяет сравнивать различные типы двигателей и судить о совершенстве новых двигателей.

На внешней скоростной характеристике (рис. 2.6) выделяют следующие точки, определяющие характерные режимы работы двигателя:

Дпах — максимальная (номинальная) мощность;

Пц — частота вращения коленчатого вала при максимальной мощности;

Л/щах — максимальный крутящий момент;

пм — частота вращения коленчатого вала при максимальном крутящем моменте;

Лшш — минимальная частота вращения коленчатого вала, при которой двигатель работает устойчиво при полной подаче топлива;

«тах — максимальная частота вращения.

л;

| Мщах/ |

| пи |

| "* лтах П, МИН" |

| Рис. 2.6. Внешняя скоростная характеристика двигателя |

Из характеристики видно, что двигатель развивает максимальный момент при меньшей частоте вращения, чем максимальная мощность. Это необходимо для автоматического приспосабливания двигателя к возрастающему сопротивлению движения. Например, автомобиль двигается по горизонтальной дороге при максимальной мощности двигателя и начинает преодолевать подъем. Сопротивление дороги возрастает, скорость автомобиля и частота вращения коленчатого вала уменьшаются, а крутящий момент увеличивается, обеспечивая возрастание тяговой силы на ведущих колесах автомобиля. Чем больше увеличение крутящего момента при уменьшении частоты вращения, тем выше приспосабливаемость двигателя и тем меньше вероятность его остановки.

Для бензиновых двигателей увеличение (запас) крутящего момента достигает 30 %, а у дизелей — 15 %.

В эксплуатации большую часть времени двигатели работают в диапазоне частот вращения пм—Пц, при которых развиваются соответственно максимальные крутящий момент и эффективная мощность.

Внешнюю скоростную характеристику двигателя строят по данным результатов его испытаний на специальном стенде. При испытаниях с двигателя снимают часть элементов систем охлаждения, питания и др. (вентилятор, радиатор, глушитель и др.), без которых обеспечивается его работа на стенде. Полученные при испытаниях мощность и крутящий момент приводят к нормаль-яшм условиям, соответствующим давлению окружающего воздуха 1 атм и температуре 15 °С. Эти мощность и момент называются стендовыми, и они указываются в технических характеристиках, Инструкциях, каталогах, проспектах и т. п.

В действительности мощность и момент двигателя, установленного на автомобиле, на 5... 10 % меньше, чем стендовые. Это связано с установкой на двигатель элементов, которые были сняты при испытаниях (насос гидроусилителя, компрессор и др.). Кроме того, давление и температура при работе двигателя на автомобиле отличаются от нормальных.

При проектировании нового двигателя внешнюю скоростную характеристику получают расчетным способом, используя для этого специальные формулы. Однако действительную внешнюю скоростную характеристику получают только после изготовления и испытания двигателя.

| |||

| |||

|

Контрольные вопросы

1. Перечислите бензиновые и дизельные двигатели, их отличительные особенности. Какие из них имеют большее распространение на легковых автомобилях?

2. Каковы основные параметры двигателя?

3. Опишите рабочий процесс двигателя.

4. Что определяет внешняя скоростная характеристика двигателя?

5. Почему мощность и момент двигателя на автомобиле меньше указанных в технических характеристиках, каталогах, проспектах и т.п.?

| Кривошипно-шатунный | ||||||

| механизм | ||||||

| ' | ||||||

| По расположению цилиндров | По перемещению поршней в цилиндрах | |||||

| Однорядный |

С вертикальным перемещением поршней

| Двухрядный |

С горизонтальным перемещением поршней

С перемещением поршней под углом

2.6. Механизмы и системы двигателя

2.6. Механизмы и системы двигателя

Двигатель автомобиля состоит из целого ряда механизмов и систем.

Бензиновый двигатель и дизель имеют кривошипно-шатунный механизм, газораспределительный механизм, смазочную систему, систему охлаждения и систему питания, а бензиновый двигатель — еще и систему зажигания.

Кривошипно-шатунный механизм осуществляет рабочий процесс двигателя.

Газораспределительный механизм производит открытие и закрытие впускных и выпускных клапанов двигателя.

Смазочная система подает масло к трущимся деталям двигателя.

Система охлаждения отводит теплоту от сильно нагретых деталей двигателя.

Система питания готовит горючую смесь для двигателя и обеспечивает выпуск из двигателя отработавших газов.

Система зажигания производит воспламенение горючей и рабочей смеси в цилиндрах двигателя.

2.7. Кривошипно-шатунный механизм

Назначение и характеристика. Кривошипно-шатунным называется механизм, осуществляющий рабочий процесс двигателя.

Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала.

Кривошипно-шатунный механизм определяет тип двигателя по расположению цилиндров.

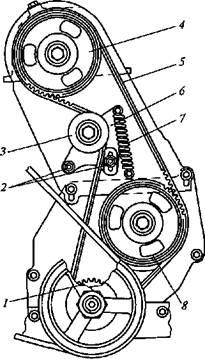

В двигателях автомобилей применяются различные кривошип-но-шатунные механизмы (рис. 2.7): однорядные кривошипно-шатунные механизмы с вертикальным перемещением поршней и с перемещением поршней под углом применяются в рядных двигателях; двухрядные кривошипно-шатунные механизмы с переме-

Рис. 2.7. Типы кривошипно-шатунных механизмов, классифицированных по различным признакам

щением поршней под углом применяются в У-образных двигателях; одно- и двухрядные кривошипно-шатунные механизмы с горизонтальным перемещением поршней находят применение в тех случаях, когда ограничены габаритные размеры двигателя по высоте.

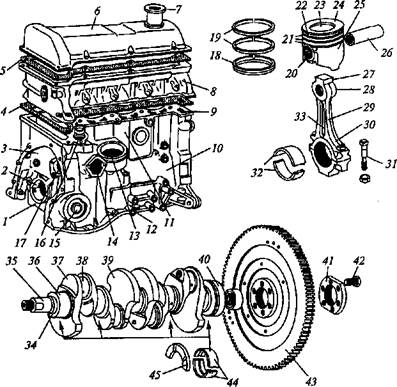

Конструкция кривошипно-шатунного механизма. В кривошипно-шатунный механизм входят блок цилиндров с картером и головкой цилиндров, шатунно-поршневая группа и коленчатый вал с маховиком.

Блок цилиндров 11 (рис. 2.8) с картером 10 и головка <? цилиндров являются неподвижными частями кривошипно-шатунного механизма.

К подвижным частям механизма относятся коленчатый вал 34 с маховиком 43 и детали шатунно-поршневой группы — поршни 24, поршневые кольца 18 и 19, поршневые пальцы 26 и шатуны 27.

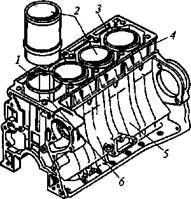

Блок цилиндров вместе с картером является остовом двигателя. На нем и внутри него размещаются механизмы и устройства двигателя. В блоке 11, выполненном заодно с картером 10 из специального низколегированного чугуна, изготовлены цилиндры дви-гателя. Внутренние поверхности цилиндров отшлифованы и называются зеркалом цилиндров. Внутри блока между стенками цилиндров и его наружными стенками имеется специальная полость 9, называемая рубашкой охлаждения. В ней циркулирует охлаждающая жидкость системы охлаждения двигателя.

Внутри блока также имеются каналы и масляная магистраль смазочной системы, по которым подводится масло к трущимся деталям двигателя. В нижней части блока цилиндров (в картере) находятся опоры 2 для коренных подшипников коленчатого вала, которые имеют съемные крышки 1, прикрепляемые к блоку самоконтрящимися болтами. В передней части блока расположена полость 3 для цепного привода газораспределительного механизма. Эта полость закрывается крышкой, отлитой из алюминиевого

Рис. 2.8. Кривошипно-шатунный механизм двигателей легковых автомобилей ВАЗ:

7, б — крышки; 2 — опора; 3,9 — полости; 4, 5 — прокладки; 7 — горловина; 8, 22, 28, 30 — головки; 10 — картер; 11 — блок цилиндров; 12 — 16, 20 — приливы; 17, 33 — отверстия; 18, 19 — кольца; 21 — канавки; 23 — днище; 24 — поршень; 25 — юбка; 26 — палец; 27 — шатун; 29 — стержень; 31, 42 — болты; 32, 44 — вкладыши; 34 — коленчатый вал; 35, 40 — концы коленчатого вала; 36, 38 — шейки; 37 — щека; 39 — противовес; 41 — шайба; 43 — маховик; 45 —

полукольцо

сплава. В левой части блока цилиндров находятся отверстия 77для подшипников вала привода масляного насоса, в которые запрессованы свертные сталеалюминиевые втулки. С правой стороны блока в передней его части имеются фланец для установки насоса охлаждающей жидкости и кронштейн для крепления генератора. На блоке цилиндров имеются специальные приливы для: 12 — крепления кронштейнов подвески двигателя; 13 — маслоотделителя системы вентиляции картера двигателя; 14 — топливного насоса; 15 — масляного фильтра; 16 — распределителя зажигания. Снизу блок цилиндров закрывается масляным поддоном, а к заднему его торцу

|

прикрепляется картер сцепления. Для повышения жесткости нижняя плоскость блока цилиндров.. несколько опущена относительно оси коленчатого вала.

| Рис. 2.9. Блок двигателя со съемными гильзами цилиндров 1 — кольцо; 2 — гильза; 3 — полость; 4 — блок; 5 — картер; 6 — гнездо |

В отличие от блока, отлитого со-,;',. вместно с цилиндрами, на рис. 2.9 ■^Представлен блок 4 цилиндров с ■13' |сартером 5, отлитые из алюмини-'('евого сплава отдельно от цилинд-Ж'ров. Цилиндрами являются лег-| жосъемные чугунные гильзы 2,,4 устанавливаемые в гнезда 6 блока Щ,С уплотнительными кольцами 1 $% закрытые сверху головкой бло-|/|В* с уплотнительной прокладкой, внутренняя поверхность гильз Обработана шлифованием. Для Ж.^ценьшения изнашивания в верх-'''(ЦЮй части гильз установлены встав-;:|м из специального чугуна.

В отличие от блока, отлитого со-,;',. вместно с цилиндрами, на рис. 2.9 ■^Представлен блок 4 цилиндров с ■13' |сартером 5, отлитые из алюмини-'('евого сплава отдельно от цилинд-Ж'ров. Цилиндрами являются лег-| жосъемные чугунные гильзы 2,,4 устанавливаемые в гнезда 6 блока Щ,С уплотнительными кольцами 1 $% закрытые сверху головкой бло-|/|В* с уплотнительной прокладкой, внутренняя поверхность гильз Обработана шлифованием. Для Ж.^ценьшения изнашивания в верх-'''(ЦЮй части гильз установлены встав-;:|м из специального чугуна.

Съемные гильзы цилиндров повышают долговечность двигате-упрощают его сборку, эксплуатацию и ремонт. Между наружной поверхностью гильз цилиндров и внутрен-и стенками блока находится полость 3, которая является рукой охлаждения двигателя. В ней циркулирует охлаждающая ■всидкость, омывающая гильзы цилиндров, которые называются.Якжрыми из-за соприкосновения с жидкостью. •\Щч, Головка блока цилиндров закрывает цилиндры сверху и служит,|г||йя размещения в ней камер сгорания, клапанного механизма и ^■Каналов для подвода горючей смеси и отвода отработавших газов. Аоловка 8 блока цилиндров (см. рис. 2.8) выполнена общей для 'Й^ех цилиндров, отлита из алюминиевого сплава и имеет камеры ^сгорания клиновидной формы. В ней имеются рубашка охлажде- \*>0ЯЯ и резьбовые отверстия для свечей зажигания. В головку за-рПрессованы седла и направляющие втулки клапанов, изготовлен-гСНЫе из чугуна. Головка крепится к блоку цилиндров болтами. Между ^гПОловкой и блоком цилиндров установлена металлоасбестовая про-:".,Кладка 4, обеспечивающая герметичность их соединения. Сверху к./^головке блока цилиндров шпильками крепится корпус подшипников с распределительным валом, и она закрывается стальной штампованной крышкой 6 с горловиной 7 для заливки масла в Двигатель. Для устранения течи масла между крышкой и головкой блока цилиндров установлена уплотняющая прокладка 5. С правой стороны к головке блока цилиндров крепятся шпильками через металлоасбестовую прокладку впускной и выпускной тру-

бопроводы, отлитые соответственно из алюминиевого сплава и чугуна.

бопроводы, отлитые соответственно из алюминиевого сплава и чугуна.

Поршень служит для восприятия давления газов при рабочем ходе и осуществления вспомогательных тактов (впуска, сжатия, выпуска). Поршень 24 представляет собой полый цилиндр, отлитый из алюминиевого сплава. Он имеет днище 23, головку 22 и юбку 25. Снизу днище поршня усилено ребрами. В головке поршня выполнены канавки 21 для поршневых колец. В юбке поршня находятся приливы 20 (бобышки) с отверстиями для поршневого пальца. В бобышках поршня залиты стальные термокомпенсационные пластины, уменьшающие расширение поршня от нагрева и исключающие его заклинивание в цилиндре двигателя. Юбка сделана овальной в поперечном сечении, конусной по высоте и с вырезами в нижней части. Овальность и конусность юбки так же, как и термокомпенсационные пластины, исключают заклинивание поршня, а вырезы — касание поршня с противовесами коленчатого вала. Кроме того, вырезы в юбке уменьшают массу поршня. Для лучшей приработки к цилиндру наружная поверхность юбки поршня покрыта тонким слоем олова. Отверстие в бобышках под поршневой палец смещено относительно диаметральной плоскости поршня. Посредством этого уменьшаются перекашивание и удары поршня при переходе его через верхнюю мертвую точку (ВМТ).

Поршни двигателей легковых автомобилей могут иметь днища различной конфигурации с целью образования вместе с внутренней поверхностью головки цилиндров камер сгорания необходимой формы. Днища поршней могут быть плоскими, выпуклыми, вогнутыми и с фигурными выемками.

Поршневые кольца уплотняют полость цилиндра, исключают прорыв газов в картер двигателя (компрессионные 19) и попадание масла в камеру сгорания (маслосъемное 18). Кроме того, они отводят теплоту от головки поршня к стенкам цилиндра. Компрессионные и маслосъемное кольца — разрезные. Они изготовлены из специального чугуна. Вследствие упругости кольца плотно прилегают к стенкам цилиндра. При этом между разрезанными концами колец (в замках) сохраняется небольшой зазор (0,2... 0,35 мм). Верхнее компрессионное кольцо, работающее в наиболее тяжелых условиях, имеет бочкообразное сечение для улучшения его приработки. Наружная поверхность его хромирована для повышения износостойкости. Нижнее компрессионное кольцо имеет сечение скребкового типа (на его наружной поверхности выполнена проточка) и фосфатировано. Кроме основной функции, оно выполняет также дополнительную — маслосбрасывающего кольца. Маслосъемное кольцо на наружной поверхности имеет проточку и щелевые прорези для отвода во внутреннюю полость поршня масла, снимаемого со стенок цилиндра. На внутренней

-поверхности оно имеет канавку, в которой устанавливается раз-'&1зкямная витая пружина, обеспечивающая дополнительное при-'? датие кольца к стенкам цилиндра двигателя.

, Поршневой палеи, служит для шарнирного соединения поршня ' С верхней головкой шатуна. Палец 26 — трубчатый, стальной. "Для повышения твердости и износостойкости его наружная по-^верхность подвергается цементации и закаливается токами высо-Мдой частоты. Палец запрессовывается в верхнюю головку шатуна с ^'цапгягом, что исключает его осевое перемещение в поршне, в ре-■;4*адяьтате которого могут быть повреждены стенки цилиндра. Пор-Мушевой палец свободно вращается в бобышках поршня. |:.,;•,■ Шатун служит для соединения поршня с коленчатым валом и ^передачи усилий между ними. Шатун 27 — стальной, кованый, -[]:состоит из неразъемной верхней головки 28, стержня 29двутав-Хрового сечения и разъемной нижней головки 30. Нижней голов-а.Кой шатун соединяется с коленчатым валом. Съемная половина %,|фнижней головки является крышкой шатуна и прикреплена к нему «шумя болтами 31. В нижнюю головку шатуна вставляют тонко-Ж)Мгенные биметаллические, сталеалюминиевые вкладыши 32 ша-*.^нного подшипника. В нижней головке шатуна имеется специ-Щ'ЙЯьное отверстие 33 для смазывания стенок цилиндра. Р№ Коленчатый вал воспринимает усилия от шатунов и передает '***«даваемый на нем крутящий момент трансмиссии автомобиля. него также приводятся в действие различные механизмы дви-я (газораспределительный механизм, масляный насос, рас-

, Поршневой палеи, служит для шарнирного соединения поршня ' С верхней головкой шатуна. Палец 26 — трубчатый, стальной. "Для повышения твердости и износостойкости его наружная по-^верхность подвергается цементации и закаливается токами высо-Мдой частоты. Палец запрессовывается в верхнюю головку шатуна с ^'цапгягом, что исключает его осевое перемещение в поршне, в ре-■;4*адяьтате которого могут быть повреждены стенки цилиндра. Пор-Мушевой палец свободно вращается в бобышках поршня. |:.,;•,■ Шатун служит для соединения поршня с коленчатым валом и ^передачи усилий между ними. Шатун 27 — стальной, кованый, -[]:состоит из неразъемной верхней головки 28, стержня 29двутав-Хрового сечения и разъемной нижней головки 30. Нижней голов-а.Кой шатун соединяется с коленчатым валом. Съемная половина %,|фнижней головки является крышкой шатуна и прикреплена к нему «шумя болтами 31. В нижнюю головку шатуна вставляют тонко-Ж)Мгенные биметаллические, сталеалюминиевые вкладыши 32 ша-*.^нного подшипника. В нижней головке шатуна имеется специ-Щ'ЙЯьное отверстие 33 для смазывания стенок цилиндра. Р№ Коленчатый вал воспринимает усилия от шатунов и передает '***«даваемый на нем крутящий момент трансмиссии автомобиля. него также приводятся в действие различные механизмы дви-я (газораспределительный механизм, масляный насос, рас-

| Ш |

еделитель зажигания, насос охлаждающей жидкости и др.). Ко-нчатый вал 34 — пятиопорный, отлит из специального высокоочного чугуна. Он состоит из коренных 36 и шатунных 38 шеек, к 37, противовесов 39, переднего 35 и заднего 40 концов. Ко-!Нными шейками коленчатый вал установлен в подшипниках зоренных опорах) картера двигателя, вкладыши 44 которых тон-енные, биметаллические, сталеалюминиевые. К шатунным ейкам коленчатого вала присоединяют нижние головки шату-в. Шатунные подшипники смазываются по каналам, соединяю-м коренные шейки с шатунными. Щеки соединяют коренные шатунные шейки коленчатого вала, а противовесы разгружают ренные подшипники от центробежных сил неуравновешенных, 1рс. На переднем конце коленчатого вала крепятся: ведущая звез-;'"дочка цепного привода газораспределительного механизма; шкив временной передачи для привода вентилятора, насоса охлаждающей Жидкости, генератора; храповик для проворачивания вала вручную пусковой рукояткой. В заднем конце коленчатого вала имеется специальное гнездо для установки подшипника первичного (ведущего) вала коробки передач. К торцу заднего конца вала с помощью специальной шайбы 41 болтами 42 крепится маховик 43. От осевых перемещений коленчатый вал фиксируется двумя опор-

ными полукольцами 45, которые установлены в блоке цилиндров двигателя по обе стороны заднего коренного подшипника. Причем с передней стороны подшипника ставится сталеалюминиевое кольцо, а с задней — из спеченных материалов (металл окерами-ческое).

ными полукольцами 45, которые установлены в блоке цилиндров двигателя по обе стороны заднего коренного подшипника. Причем с передней стороны подшипника ставится сталеалюминиевое кольцо, а с задней — из спеченных материалов (металл окерами-ческое).

Маховик обеспечивает равномерное вращение коленчатого вала, накапливает энергию при рабочем ходе для вращения вала при подготовительных тактах и выводит детали кривошипно-шатунного механизма из мертвых точек. Энергия, накопленная маховиком, облегчает пуск двигателя и обеспечивает трогание автомобиля с места. Маховик 43 представляет собой массивный диск, отлитый из чугуна. На обод маховика напрессован стальной зубчатый венец, предназначенный для пуска двигателя электрическим стартером. К маховику крепятся детали сцепления. Маховик, будучи деталью кривошипно-шатунного механизма, является также одной из ведущих частей сцепления.

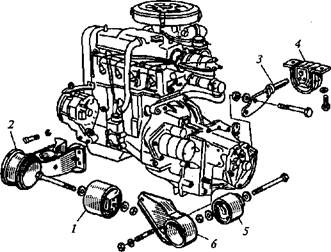

Крепление двигателя. Двигатель в сборе со сцеплением и коробкой передач устанавливают на автомобилях на эластичных опорах.

Опоры воспринимают не только нагрузку от двигателя, но и нагрузки, возникающие при трогании автомобиля с места, разгоне и торможении. Они уменьшают колебания двигателя, устраняют передачу его вибраций на кузов и смягчают удары, передаваемые на двигатель от дорожных неровностей при движении автомобиля.

| Рис. 2.10. Крепление двигателя: I, 4, 5 — опоры; 2, 3, 6 — кронштейны |

Система крепления двигателя на автомобилях включает в себя (рис. 2.10) переднюю 1, заднюю 4 и левую 5 опоры. Передняя и

левая опоры имеют одинаковую конструкцию. Каждая опора состоит из наружной стальной обоймы и внутренней алюминиевой втулки, между которыми завулканизирована резина. Обе опоры запрессованы в стальные сварные кронштейны. Кронштейн 2 передней опоры прикреплен болтами к блоку цилиндров, а кронштейн 6 левой опоры — шпильками к картеру коробки передач.

Задняя опора, как и передняя и левая, имеет наружную обойму и внутреннюю втулку, между которыми находится резина. Стальной кованый кронштейн 3 задней опоры крепится к коробке передач. Передней, задней и левой опорами двигатель крепится к кузову.

Контрольные вопросы

1. Перечислите основные части бензинового двигателя и дизеля и их назначение.»: 2. Что представляет собой кривошипно-шатунный механизм?

3. Каковы основные части и детали кривошипно-шатунного механизма?

™ 2.8. Газораспределительный механизм

Назначение и характеристика. Газораспределительным называется механизм, осуществляющий открытие и закрытие впускных и выпускных клапанов двигателя.

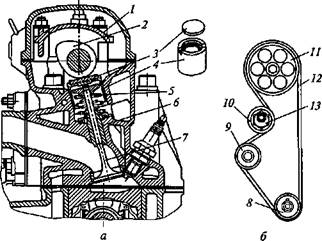

Газораспределительный механизм служит для своевременного Впуска горючей смеси или воздуха в цилиндры двигателя и выпуска из цилиндров отработавших газов. В двигателях автомобилей «^Применяются газораспределительные механизмы с верхним расположением клапанов. Верхнее расположение клапанов позволяет ^увеличить степень сжатия двигателя, улучшить наполнение ци-щ^индров горючей смесью или воздухом и упростить техническое, А|)Ьбслуживание двигателя в эксплуатации. *'" Двигатели автомобилей могут иметь газораспределительные Механизмы различных типов (рис. 2.11), что зависит от компоновали двигателя и, главным образом, от взаимного расположения жоленчатого вала, распределительного вала и впускных и выпуск-!Яяых клапанов. Число распределительных валов зависит от типа Двигателя.

При верхнем расположении распределительный вал устанавливается в головке цилиндров, где размещены клапаны. Открытие и закрытие клапанов производится непосредственно от распределительного вала через толкатели или рычаги привода клапанов. Привод распределительного вала осуществляется от коленчатого вала с помощью роликовой цепи или зубчатого ремня.

Верхнее расположение распределительного вала упрощает конструкцию двигателя, уменьшает массу и инерционные силы воз-

* Вахламов

Газораспределительный механизм

Газораспределительный механизм

| По числу клапанов на цилиндр |

| По приводу распределительного вала |

| По числу распределительных валов |

По расположению

распределительного

вала

| С шестеренным приводом |

| С двумя клапанами |

| С одним валом |

С верхним расположением вала

| С тремя клапанами |

| С цепным приводом N |

| С двумя валами |

С нижним расположением вала

| С четырьмя клапанами |

|С зубчато-ременным приводом

С пятью клапанами

Рис. 2.11. Типы газораспределительных механизмов, классифицированных по различным признакам

вратно-поступательно движущихся деталей механизма и обеспечивает высокую надежность и бесшумность его работы при большой частоте вращения коленчатого вала двигателя.

Цепной и ременный приводы распределительного вала также обеспечивают бесшумную работу газораспределительного механизма.

При нижнем расположении распределительный вал устанавливается в блоке цилиндров рядом с коленчатым валом. Открытие и закрытие клапанов производится от распределительного вала через толкатели штанги и коромысла. Привод распределительного вала осуществляется с помощью шестерен от коленчатого вала. При нижнем расположении распределительного вала усложняется конструкция газораспределительного механизма и двигателя. При этом возрастают инерционные силы возвратно-поступательно движущихся деталей газораспределительного механизма. Число распределительных валов в газораспределительном механизме и число клапанов на один цилиндр зависят от типа двигателя. Так, при большем числе впускных и выпускных клапанов обеспечивается лучшие наполнение цилиндров горючей смесью и их очистка от отработавших газов. В результате двигатель может развивать большие мощность и крутящий момент. При нечетном числе клапанов на цилиндр число впускных клапанов на один клапан больше, чем выпускных.

Конструкция и работа газораспределительного механизма. Газораспределительные механизмы независимо от расположения распределительных валов в двигателе включают в себя клапанную группу, передаточные детали и распределительные валы с приводом.

I; В клапанную группу входят впускные и выпускные клапаны, I направляющие втулки клапанов и пружины клапанов с деталями и» крепления.

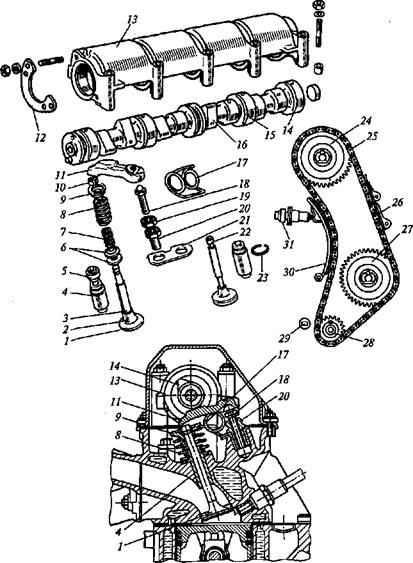

!?■: Передаточными деталями являются толкатели, направляющие!■ втулки толкателей, штанги толкателей, коромысла, ось коромысел, г'рычаги привода клапанов, регулировочные шайбы и регулировоч-I ные болты. Однако при верхнем расположении распределительного 1 вала толкатели, направляющие втулки и штанги толкателей, ко-| ромысла и ось коромысел обычно отсутствуют. Ц, На рис. 2.12 представлен газораспределительный механизм дви-Ц, гателя с верхним расположением клапанов, с верхним располо-Цжением распределительного вала с цепным приводом и с двумя к клапанами на цилиндр. Он состоит из распределительного вала 14 Щ с корпусом 13 подшипников, привода распределительного вала, В рычагов 11 привода клапанов, опорных регулировочных болтов 18 щ клапанов / и 22, направляющих втулок 4, пружин 7 и # клапанов К с деталями крепления.

Ш Распределительный вал обеспечивает своевременное открытие К и закрытие клапанов. Распределительный вал — пятиопорный, «отлит из чугуна. Он имеет опорные шейки 75 и кулачки 16 (впуск-Кные и выпускные). Внутри вала проходит канал, через который Вшодводится масло от средней опорной шейки к другим шейкам и ■жулачкам. К переднему торцу вала крепится ведомая звездочка 24 ■щепного привода. Вал устанавливается в специальном корпусе 13 Вшодшипников, отлитом из алюминиевого сплава, который за-Нщреплен на верхней плоскости головки блока цилиндров. От осе-Нрых перемещений распределительный вал фиксируется упорным ИЕголанцем 12, который входит в канавку передней опорной шейки Врала и прикрепляется к торцу корпуса подшипников. К Привод распределительного вала осуществляется через установ-Иденную на нем ведомую звездочку 24 двухрядной роликовой це-Нжью 25 от ведущей звездочки 28 коленчатого вала. Этой цепью ВЙ&кже вращается звездочка 27 вала привода масляного насоса. При-Н&Ьд распределительного вала имеет полуавтоматический натяж-Вной механизм, состоящий из башмака и натяжного устройства. НЦепь натягивается башмаком 30, на который воздействуют пру-Ишины натяжного устройства 31. Для гашения колебаний ведущей ■Летви цепи служит успокоитель 26. Башмак и успокоитель имеют ■■(Стальной каркас с привулканизированным слоем резины. Огра-■.Ничительный палец 29 предотвращает спадание цепи при снятии

■ на автомобиле ведомой звездочки распределительного вала.

К' Клапаны открывают и закрывают впускные и выпускные кана-

■ лы. Клапаны установлены в головке блока цилиндров в один ряд

й, под углом к вертикальной оси цилиндров двигателя. Впускной

$ клапан 1 для лучшего наполнения цилиндров горючей смесью

р.- имеет головку большего диаметра, чем выпускной клапан. Он из-

т 35

| |||||||

| |||||||

| |||||||

| |||||||

|

| готовлен из специальной хромистой стали, обладающей высокой износостойкостью и теплопроводностью. Выпускной клапан 22 работает в более тяжелых температурных условиях, чем впускной. Он выполнен составным. Его головку делают из жаропрочной хромистой стали, а стержень — из специальной хромистой стали. Каждый клапан состоит из головки 2 и стержня 3. Головка имеет конусную поверхность (фаску), которой клапан при закрытии плотно прилегает к седлу из специального чугуна, установленному В головке блока цилиндров и имеющему также конусную поверхность. Стержень клапана перемещается в чугунной направляющей ртулке 4, запрессованной и фиксируемой стопорным кольцом 23» головке блока цилиндров, обеспечивающей точную посадку цапана. На втулку надевается маслоотражательный колпачок 5 из ^цслостойкой резины. Клапан имеет две цилиндрические пружины: наружную 8 и внутреннюю 7. Пружины крепятся на стержне клапана с помощью шайб 6, тарелки 9 и разрезного сухаря 10. Клапан приводится в действие от кулачка распределительного вала стальным кованым рычагом 11, который опирается одним концом на регулировочный болт 18, а другим — на стержень клапана. $^егулировочный болт имеет сферическую головку. Он ввертывается в резьбовую втулку 20, закрепленную в головке блока цилиндров и застопоренную пластиной 21, и фиксируется гайкой 19. Регулировочным болтом устанавливается необходимый зазор между йЁУлачком распределительного вала и рычагом привода клапана, равный 0,15 мм на холодном двигателе и 0,2 мм на горячем двигателе (прогретом до 75...85°С). Пружина 17 создает постоянный контакт между концом рычага привода и стержнем клапана. Газораспределительный механизм работает следующим обрати. При вращении распределительного вала его кулачки в соот-ютствии с порядком работы цилиндров двигателя поочередно набегают на рычаги 11. Рычаги, поворачиваясь одним концом на сферических головках регулировочных болтов 18, другим концом воздействуют на стержни клапанов, преодолевают сопротивление пружин 7, 8 и открывают клапаны. При дальнейшем повороте распределительного вала кулачки сходят с рычагов, которые возвращаются в исходное положение под действием пружин 17, а клапаны закрываются под действием пружин 7 и 8. При работе двигателя распределительный вал вращается в два раза медленнее, чем коленчатый вал. Это связано с тем, что за период рабочего цикла двигателя, протекающего за два оборота коленчатого вала, впускной и выпускной клапаны каждого цилиндра должны открываться по одному разу. Нормальная работа газораспределительного механизма во многом зависит от теплового зазора между кулачками распределительного вала и рычагами привода клапанов. Этот зазор обеспечи- |

Рис. 2.12. Газораспределительный механизм легкового автомобиля с цепным приводом: 1 22 - клапаны; 2 - головка; 3 - стержень; 4, 20 - втулки; 5 - колпачок; 6 -шайбы; 7, 8, 17- пружины; 9- тарелка; 10 -сухарь; 11 - рычаг; 72-фланец; 13- корпус- Н — распределительный вал; 15— шейка; 16— кулачок; 18— болт; 19- гайка; 21 - пластина; 23- кольцо; 24, 27, 28- звездочки; 25- цепь; 26- успокоитель; 29 - палец; 30 - башмак; 31 - натяжное устройство

| |||

| |||

|

Рис. 2.13. Ременный привод распределительного вала:

1, 4, 8 — шкивы; 2 — болты; 3 — ролик; 5 — ремень; 6 — кронштейн; 7 — пружина

вает плотное закрытие клапанов при их удлинении в результате нагрева во время работы. При недостаточном тепловом зазоре или его отсутствии происходит неполное закрытие клапанов, что приводит к утечке газов, быстрому обгоранию фасок головок клапанов и снижению мощности двигателя.

Особенностью привода распределительного вала (рис. 2.13) является применение ременной передачи. Привод распределительного вала осуществляется через установленный на нем зубчатый шкив 4 ремнем 5 от зубчатого шкива 1 коленчатого вала. С помощью этого ремня также вращается зубчатый шкив 8 вала привода масляного насоса.

Ремень — зубчатый, изготовлен из резины, армированной стекловолокном. Зубья ремня имеют трапециевидную форму. Ремень натягивается с помощью натяжного ролика 3, закрепленного на кронштейне 6. Натяжение ремня регулируют пружиной 7 на неработающем двигателе при ослабленных болтах 2 крепления кронштейна натяжного ролика. Привод распределительного вала работает без смазки и снаружи закрыт тремя пластмассовыми крышками.

Газораспределительный механизм двигателя, представленный на рис. 2.14, состоит из распределительного вала 2 с двумя корпусами 1 подшипников, привода распределительного вала, толкателей 4, регулировочных шайб 3, направляющих втулок 6, клапанов 7, пружин 5 клапанов с деталями крепления.

Распределительный вал чугунный, литой, пятиопорный. В задней части вала 2 находится эксцентрик для привода топливного насоса. Корпуса / подшипников распределительного вала отлиты из алюминиевого сплава. В них находятся верхние половины опор под шейки распределительного вала: две в переднем корпусе и три в заднем. Толкатели 4 клапанов — стальные, цилиндрические, пе-

^Рис. 2.14. Газораспеделительный механизм (а) с верхним расположением распределительного вала и его привод (6):

1 — корпус; 2 — распределительный вал; 3 — шайба; 4 — толкатель; 5 — пружина; 6 — втулка; 7 — клапан; 8, 9, 11 — шкивы; 10 — ролик; 12 — ремень;

13 — ось

эдают усилия от кулачков распределительного вала на клапаны. верхней части толкателей имеется гнездо для установки регули-ГОвочной шайбы. Регулировочные шайбы 3 — плоские, стальные, гщиной 3,00...4,25 мм с интервалом через каждые 0,05 мм. Под-)ром толщины этих шайб регулируется тепловой зазор между гайбой и кулачком распределительного вала. Клапаны 7 (впуск-)й, выпускной) отличаются по конструкции и изготовлены из шых сталей. Впускной клапан имеет головку большего диамет-чем выпускной. Он выполнен из хромоникельмолибде новой ш. Выпускной клапан — составной, сварен из двух частей. [оловка клапана изготавливается из жаропрочной хромоникель-Щ(1рганцовистой стали, а стержень — из хромоникельмолибдено-шой стали. Направляющие втулки бклапанов — чугунные, запрес-С^овываются и фиксируются стопорными кольцами в головке бло-(>■$» цилиндров.

Пружины 5 (наружная, внутренняя) прижимают клапан к сед-|1у и не дают ему отрываться от толкателя. Они также исключают 'Возникновение резонансных колебаний деталей.

Привод распределительного вала производится через установленный на нем зубчатый шкив И ремнем 12 от зубчатого шкива 8 Коленчатого вала. Этим же ремнем вращается зубчатый шкив 9 насоса охлаждающей жидкости. Ремень — зубчатый, резиновый, армирован стекловолокном. Зубья ремня имеют полукруглую форму.

|

Ремень натягивается роликом 10, который вращается на эксцентриковой оси 13, установленной на шпильке, закрепленной в головке блока цилиндров. При повороте эксцентриковой оси относительно шпильки изменяется натяжение ремня. Привод распределительного вала работает без смазочного материала. Он закрыт двумя крышками — передней пластмассовой и задней стальной.

При вращении распределительного вала его кулачок набегает на шайбу 3 и толкатель 4. Толкатель действует на стержень клапана 7, преодолевает сопротивление пружин 5 и открывает клапан. При дальнейшем повороте кулачок сходит с толкателя, который возвращается в исходное положение под действием пружин 5, закрывающих клапан.

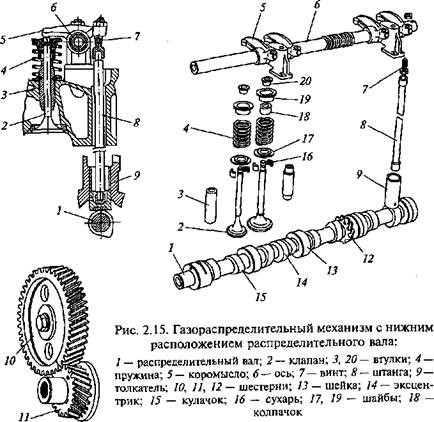

На рис. 2.15 показан газораспределительный механизм двигателя с нижним расположением распределительного вала. Газораспределительный механизм верхнеклапанный, с шестеренным приводом и двумя клапанами на цилиндр.

Механизм включает в себя распределительный вал 1, привод распределительного вала, толкатели 9, штанги 8 толкателей, ре-гулировочные винты 7, ось 6 коромысел, коромысла 5, клапаны 2, направляющие втулки 3 клапанов и пружины 4 с деталями крепления.

Распределительный вал — стальной, кованый, имеет пять опорных шеек 13, кулачки 75 (впускные и выпускные), шестерню 12 Привода масляного насоса и распределители зажигания, а также эксцентрик 14 привода топливного насоса. Вал установлен в блоке цилиндров двигателя на запрессованных биметаллических втулках, изготовленных из стали и покрытых изнутри слоем свинцовистого баббита.

Привод распределительного вала осуществляется через прикрепленную к его переднему концу ведомую шестерню 10, изготовленную из текстолита. Она находится в зацеплении с ведущей стальной шестерней //, установленной на коленчатом валу. Обе шестерни выполнены косозубыми для уменьшения шума и обеспечения плавной работы. Передаточное отношение шестеренного привода —,'отношение числа зубьев ведущей шестерни к числу зубьев ведо-', мой шестерни — равно 1:2, т. е. ведомая шестерня 10 имеет в два ■ раза больше зубьев, чем ведущая шестерня 11. Это необходимо [дня того, чтобы за два оборота коленчатого вала распределитель- ный вал совершал один оборот, обеспечивая за полный цикл дви-1 цгателя открытие впускного и выпускного клапанов каждого ци-1;Диндра по одному разу.

и;" Толкатели 9 служат для передачи усилия от кулачков распреде-Елительного вала к штангам 8. Они изготовлены из стали, и их |;горцы, соприкасающиеся с кулачками, выполнены сферическими IИ наплавлены отбеленным чугуном для уменьшения изнашивания. I Внутри толкатели имеют сферические углубления для установки | штанг. Толкатели перемещаются в направляющих отверстиях блочка цилиндров.

Г Штанги 8 передают усилие от толкателей к коромыслам 5. Они (изготовлены из алюминиевого сплава, и на их концы напрессова-|ны-стальные наконечники.

Е Коромысла 5 предназначены для передачи усилия от штанг к г Клапанам. Коромысла стальные, имеют неравные плечи для умень-!" шения высоты подъема толкателей и штанг, в их короткие плечи (ввернуты винты 7для регулирования теплового зазора. Коромысла установлены на втулках на полой оси 6, закрепленной в головке цилиндров.

Клапаны 2 изготовлены из легированных жаропрочных сталей. Для лучшего наполнения цилиндров двигателя горючей смесью Диаметр головки у впускного клапана больше, чем у выпускного. Пружины 4 изготовлены из рессорно-пружинной стали. Деталями их крепления являются шайбы 17 и 19, сухари 16 и втулки 20.

Резиновые маслоотражательные колпачки 18, установленные на впускных клапанах, исключают проникновение масла через зазоры между направляющими втулками и стержнями впускных клапанов.

Резиновые маслоотражательные колпачки 18, установленные на впускных клапанах, исключают проникновение масла через зазоры между направляющими втулками и стержнями впускных клапанов.

Газораспределительный механизм работает следующим образом. При вращении распределительного вала его кулачки поочередно набегают на толкатели 9 в соответствии с порядком работы цилиндров двигателя. Усилие от толкателей 9 через штанги 8 передается к коромыслам 5, которые, поворачиваясь на оси 6, воздействуют на стержни клапанов 2, преодолевают сопротивление пружин 4 и открывают клапаны. При дальнейшем повороте распределительного вала кулачки сходят с толкателей, которые вместе со штангами и коромыслами возвращаются в исходное положение под действием пружин, закрывающих также клапаны.

В настоящее время в газораспределительных механизмах двигателей легковых автомобилей для привода впускных и выпускных клапанов находят широкое применение гидравлические толкатели.

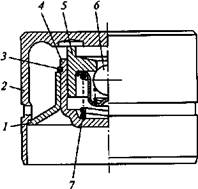

Гидравлические толкатели автоматически обеспечивают постоянный (беззазорный) контакт кулачков распределительного вала с клапанами, компенсируют износ сопрягаемых деталей (распределительного вала и клапанной группы) и исключают необходимость регулирования теплового зазора клапанов в эксплуатации. Гидравлический толкатель (рис. 2.16) состоит из корпуса, компенсатора и шарикового клапана. В корпусе 2 толкателя приварена направляющая втулка 1, в которой стопорным кольцом 3 закреплен компенсатор. Компенсатор состоит из корпуса 4 и поршня 5,

|

между которыми установлена разжимная пружина 7, а в поршне размещен шариковый клапан 6. Внутренняя полость компенсатора заполнена маслом, которое поступает в компенсатор при открытом клапане 6 из корпуса гидротолкателя. В корпус гидротолкателя масло подается из масляной магистрали головки цилиндров через наружную канавку и отверстие, выполненные в корпусе.

Гидротолкатель каждого клапа-

Рис. 2.16. Гидравлический толка- на установлен между торцом

тель: стержня клапана и кулачком рас-

1 - втулка; 2, 4 - корпуса; 3 - коль- пределительного вала в отвер-

цо; 5 — поршень; 6 — клапан; 7 — стии, расточенном в головке ци-

пружина ЛИНДрОВ.

■т'\

Работает гидравлический толкатель следующим образом.

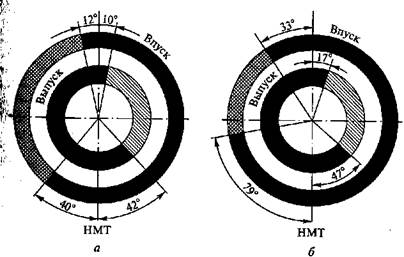

При набегании кулачка распределительного вала на толкатель усилие от кулачка передается на торец его корпуса 2, который перемещает поршень 5 компенсатора, преодолевая сопротивление пружины 7 При этом шариковый клапан 6 закрывается и задирает находящееся внутри компенсатора масло, через которое и Передается усилие от распределительного вала к впускному или выпускному клапану, и клапан открывается. При перемещении доршня 5 часть масла из компенсатора через зазор между поршнем и корпусом 4 вытекает в корпус 2 толкателя, и поршень немного вдвигается в корпус 4 компенсатора. V'' При сбегании кулачка распределительного вала с толкателя мружина 7 прижимает поршень 5 к корпусу 2 толкателя, обеспе-Ввая его беззазорный контакт с кулачком распределительного 1§&да. При этом шариковый клапан 6 открывается, впускает масло Шсомпенсатор, а впускной или выпускной клапан закрывается. Ш Фазы газораспределения. Продолжительность открытия впуск-шх и выпускных клапанов, выраженная в градусах угла поворота Кленчатого вала относительно мертвых точек, называется фаза- Ща газораспределения.

| ВМТ |

КГ Наивысшие мощностные показатели работы двигателя могут ИМТЬ достигнуты при наилучшем наполнении цилиндров горючей Врюсью и наиболее полной их очистке от отработавших газов, По-Кюму продолжительность фаз впуска и выпуска установлена больше НЮ* за счет того, что моменты открытия и закрытия клапанов не ■рпадают с положениями поршня в верхней и нижней мертвых

| Рис. 2.17. Фазы газораспределения (а, 6) двигателей |

вмт

вмт

| |||||||

| |||||||

| |||||||

| |||||||

| Смазочная система |

точках. Так, впускной клапан открывается в конце такта выпуска до прихода поршня в ВМТ с опережением на 12° (рис. 2.17, а) у двигателей заднеприводных автомобилей ВАЗ и 33° (рис. 2.17, 6) у двигателей переднеприводных автомобилей ВАЗ, а закрывается в начале такта сжатия после прихода поршня в НМТ с запаздыванием соответственно на 40 и 79°. Продолжительность впуска горючей смеси в цилиндры двигателей составляет соответственно 232 и 292°, что обеспечивает наилучшее их наполнение.

Выпускной клапан открывается в конце такта рабочего хода до прихода поршня в НМТ с опережением на 42 и 47°, а закрывается в начале такта впуска после прихода поршня в ВМТ с запаздыванием соответственно на 10 и 17°. Продолжительность выпуска отработавших газов из цилиндров двигателей составляет соответственно 232 и 244е, что обеспечивает наиболее полную их очистку от газов.

В конце такта выпуска и в начале такта впуска происходит перекрытие клапанов, когда оба клапана (впускной и выпускной) открыты одновременно. Продолжительность перекрытия клапанов составляет для двигателей 22 и 50°. Перекрытие клапанов длится небольшой промежуток времени и не оказывает влияния на работу двигателя.

В процессе эксплуатации необходимо следить за правильной установкой фаз газораспределения. Она обеспечивается совмещением специальных меток на шкивах распределительного и коленчатого валов и соответствующих меток на двигателе или совмещением меток на шестернях привода.

Постоянство фаз газораспределения сохраняется только при соблюдении регулируемых тепловых зазоров в газораспределительном механизме. При увеличении зазоров продолжительность открытия клапанов уменьшается, а при уменьшении — увеличивается.

Контрольные вопросы

1. Каково назначение газораспределительного механизма?

2. Как осуществляется работа газораспределительного механизма?

3. Что представляют собой фазы газораспределения?

4. Почему необходимо выполнять регулирование газораспределительного механизма?

2015-05-18

2015-05-18 1173

1173