Влияние качества поверхности на эксплуатационные свойства деталей

Рассмотренные характеристики поверхностного слоя - шероховатость поверхности, структура и наклеп слоя, остаточные напряжения оказывают существенное влияние на такие важные эксплуатационные свойства деталей машин, как износостойкость, статическую, длительную и усталостную прочность, коррозионную стойкость, прочность соединений с натягом. Шероховатость и волнистость поверхности, структура, фазовый и химические составы поверхностного слоя по-разному влияют на эксплуатационные свойства деталей.

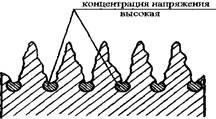

Влияние шероховатости поверхностиШероховатость поверхности - технологический концентратор напряжений, снижает прочностные характеристики металла независимо от вида напряженного состояния и температуры нагрева (рис. 3).

Влияние шероховатости поверхности на износостойкостьВ 80% случаев потеря служебных характеристик машин: точности, надежности, мощности, производительности и др. происходит вследствие износа трущихся поверхностей подвижных соединений детали. Износ протекает постоянно, начиная с момента работы соединения, но происходит неравномерно (рис. 4). Различают три периода: Из рис. 4 видно, что при меньшей исходной шероховатости (кривая 2), уменьшается величина начального износа и время приработки. Раньше начинается эксплуатационный (нормальный) износ, который протекает на участке II с такой же интенсивностью как и при большей шероховатости поверхности, сопрягаемой пары (кривая I). В итоге продолжительность сохранения допустимого эксплуатационного зазора - до аварийного износа, значительно возрастает. Для повышения износостойкости трущихся деталей путем уменьшения первичного износа целесообразно создавать поверхности скольжения, шероховатость которых соответствует шероховатости поверхностей приработанных деталей.

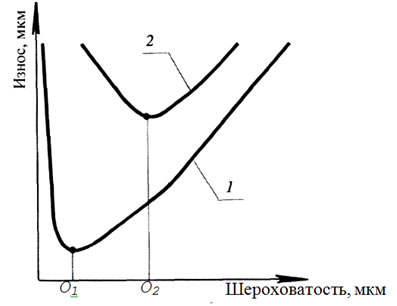

Из рис. 5 видно, что минимальный износ получается не на самых гладких поверхностях, а при некоторых оптимальных значениях неровностей (точки О1 и О2). На очень чистых, зеркально гладких поверхностях смазка удерживается плохо, вследствие чего возникает сухое трение, которое сопровождается схватыванием сопряженных деталей и увеличением износа. Увеличение высоты неровностей по сравнению с оптимальным значением повышает износ, который протекает интенсивно даже при сравнительно небольших эксплуатационных нагрузках, так как при этом на вершинах выступов возникает высокое удельное давление, в результате чего происходит разрыв масляного клина и срезание микронеровностей (рис. 6).

Наиболее благоприятный характер микропрофиля, с точки зрения обеспечения минимальной величины износа, «плосковершинный», который образуется на поверхности при отделочных методах обработки: притирании, хонинговании, суперфинише, накатывании роликом и т.п. (рис. 7).

Влияние смазывающе-охлаждающей жидкости Применение СОЖ способствует улучшению процесса стружкообразования, что приводит: В качестве СОЖ используют растительные и осерненные минеральные масла - сульфофрезолы, эмульсии, которые снижают шероховатость обрабатываемых поверхностей на 25...40 %, по сравнению с обработкой без охлаждения. Тщательная очистка и фильтрация СОЖ, с целью удаления абразива и стружки, способствуют улучшению шероховатости при шлифовании и других способах абразивной отделочной обработки - суперфинише, хонинговании.

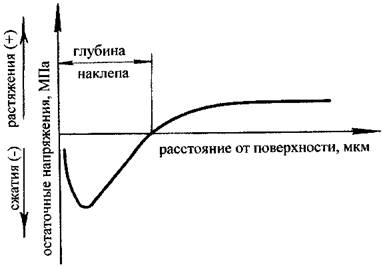

Влияние методов обработки на формирование физико-механических свойств поверхностного слоя При обработке лезвийным инструментом - точении, фрезеровании, строгании и т. п. в зоне обработки доминирует силовой фактор. У стальных деталей в поверхностном слое образуется пластически деформированный слой (наклеп), у которого различают три зоны: При доминирующем влиянии силового фактора в поверхностном слое образуются напряжения сжатия, уровень и глубина залегания которых с увеличением глубины и степени наклепа возрастают (рис. 9). Это присуще грубым методам обработки. При получистовой и чистовой обработках с изменением режима и других условий, начинает заметно проявляться тепловой фактор и остаточные напряжения под поверхностью могут менять знак, т. е. быть растягивающими. При черновой и чистовой обработках стальных заготовок пластическая деформация распространяется на глубину от 50 до 300 мкм; при обдирке-до 1000 мкм. |