1. Изучить теоретические основы по классификации, свойствам, структуре и области применения пластмасс.

2. Изучить методику определения твердости пластмасс и методику определения предела прочности пластмасс при растяжении.

3. Определить твердость и предел прочности при растяжении различных пластмасс.

4. Сравнить свойства пластмасс с аналогичными свойствами металлов и сделать выводы.

Пластическими массами, или пластмассами, называют сложные по составу системы на основе природных или синтетических полимеров, способных при нагреве размягчаться, а под давлением принимать заданную форму и устойчиво сохранять ее после охлаждения.

Детали из пластмасс менее трудоемки в изготовлении, имеют меньшую стоимость, поэтому ими часто заменяют изделия из металла.

Простые пластмассы состоят из одних полимеров (без добавок). Сложные пластмассы помимо полимеров включают добавки: наполнители, пластификаторы, красители, отвердители, катализаторы, стабилизаторы, ингибиторы, антистатики и др.

Полимерные армированные материалы являются разновидностью пластмасс. В них используются армирующие, то есть усиливающие наполнители (волокна, ткани, ленты, металлы и др.).

Наполнители в пластмассы вводят в количестве до 95 %. Наполнители придают изделиям на основе полимерных материалов высокую прочность, химическую стойкость, теплостойкость, улучшают диэлектрические качества, снижают (повышают) плотность, повышают фрикционные (антифрикционные) свойства и т.д.

По структуре наполнители бывают порошкообразными, волокнистыми, листовыми - ткаными и неткаными (таблица.1).

Таблица 1 - Классификация пластмасс по виду наполнителя

| Наполнитель | Вид наполнителя | Вид пластмасс |

| Без наполнителя | - | Ненаполненные пластмассы. Состоят из полимера и добавок, например, фторопласт- 4, полиэтилен |

| Порошко- образный | Органические и неорганические вещества | Пресс-порошки, литьевые пластмассы |

| Волокнистый | Органические волокна: полиамидное (капрон), полиэфирное (лавсан), полипропиленовое и др.) | Волокнигы |

| Неорганические волокна: асбестовые, стеклянные, углеродные | Асбоволокниты Стекловолокииты Углеволокниты | |

| Листовой | Бумага | Гетинаксы |

| Хлопчатобумажная ткань | Текстолиты | |

| Асбестовая ткань | Асботекстолиты | |

| Ткани из стекловолокна | Стеклотекстолиты | |

| Древесный шпон | Древесно-слоистые пластики |

Стабилизаторы - химические соединения противодействующие старению пластмасс (так называется явление, сопровождающееся разрушением молекулярных цепей на отдельные фрагменты).

Пластификаторы - вещества, повышающие пластичность полимерных материалов при их переработке.

Красители и пигменты - вещества, придающие пластмассе желаемый цвет по всему объему. В отличие от пигментов красители (сложные органические соединения, растворяющиеся в полимерах) сохраняют прозрачность полимеров.

Отвердители (для peaктопластов) вводят в пластмассы для отверждения, т.е. создания межмолекулярных связей и встраивания молекул отвердителя в общую макромолекулярную сетку.

Состав компонентов, их сочетание и количественное соотношение позволяют изменять свойства пластмасс в широких пределах. Кроме перечисленных компонентов в состав пластмасс могут входить разнообразные специальные добавки, определяющие или усиливающие эксплуатационные свойства, например, триботехнические, или повышающие их огнестойкость.

Полимеры

Основным компонентом пластмасс, обеспечивающим работу всей композиции как единого целого, являются полимеры, представляющие собой высокомолекулярные соединения, макромолекулы которых состоят из нескольких тысяч мономерных звеньев. Полимеры получают синтезом низкомолекулярных веществ методами полимеризации или поликонденсации.

Полимеры классифицируют по различным признакам, основными из которых являются состав, структура макромолекул, полярность, отношение к нагреву (таблица 2).

В зависимости от полимера пластмассы разделяют на фенолоформальде- гидные (фенопласты), эпоксидные, полиамидные, полиуретановые, стирольные и др.

Таблица 2 - Классификация полимеров

| Классификацион-ный признак групп полимеров | Наименование типов полимеров | Примеры |

| 1 Состав | 1.1 Органические | Полиолефины |

| 1.2 Элементоорга-нические | Полититан ксаны | |

| 1.3 Неорганические | Керамика | |

| 2 Структура макромолекул | 2.1 Линейные | Полиэтилен высокой плотности, поливинилхлорид, полиамиды |

| 2.2 Разветвленные | Полиэтилен низкой плотности | |

| 2.3 Сетчатые | Полимстилметакрилат (органическое стекло), полистиролы | |

| 3 Надмолеку- лярная структура | 3.1 Аморфные | Поливинилхлорид, полиметил - метакрилат (оргстекло), полистиролы |

| 3.2 Кристаллические | Полиэтилен высокой плотности, полипропилен, политетрафторэтилен (фтороиласт-4) | |

| 4 Полярность | 4.1 Полярные | Поливинилхлорид, поликабонаты, полиамида |

| 4.2 Неполярные | Полиэтилен, полистиролы, полипропилен | |

| 5 По отношению к повторному нагреву | 5.1 Термопластичные (термопласты) | Поливинилхлорид, поликарбонаты, полиамиды, политрихлор- фторэтилен (фторопласт-3) |

| 5.2 Термореактивные (реактопласты) | Фенопласты (на основе феноло-формальдегидных смол), аминопласты, полиуретаны, кремнепласты, текстолиты, асботекстолиты, стек лотекстолиты |

Главная особенность полимеров заключается в специфическом цепном строении молекул, состоящих из многократно повторяющихся структурных группировок (звеньев).

Наибольшую группу соединений составляют органические полимеры. Основу неорганических полимерных материалов составляют оксиды кремния, магния, алюминия, кальция и др. Представителями таких полимеров являются силикатные стекла, керамика, асбест, слюда.

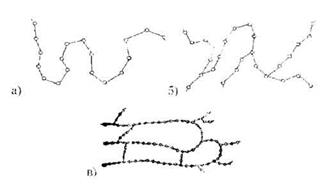

Свойства полимерных материалов в значительной степени определяются структурой макромолекул. Различают три основных типа полимерных цепей: линейные, разветвленные, сетчатые.

Рисунок 1 - Строение макромолекул полимера

а - линейные, б - разветвленные, в – сетчатые

Помимо строения макромолекул на свойства полимерного материала влияет расположение их в пространстве (надмолекулярная структура). Полимеры могут быть аморфными и кристаллическими, т.е. обладать упорядоченной структурой. Кристалличность придает материалу повышенную жесткость, прочность и теплостойкость. Обычно полной кристаллизации полимера не происходит. В реальных условиях надмолекулярная структура состоит из чередующихся кристаллических и аморфных участков.

Полярность полимеров

В зависимости от химического состава, строения макромолекул, надмолекулярной структуры полимеры по электрическим и физическим свойствам могут быть полярными и неполярными.

В макромолекулах неполярных полимеров центры тяжести разноименных зарядов совпадают. У полярной макромолекулы центр тяжести электронов сдвинут в сторону более электроотрицательного атома, и центры тяжести разноименных атомов не совпадают.

Полярные полимеры обладают повышенной жесткостью и теплостойкостью, высокой адгезионной способностью, пониженной морозостойкостью. Неполярные - являются высококачественными и высокочастотными диэлектриками. Их свойства мало изменяются при понижении температуры. Они отличаются высокой морозостойкостью.

По отношению к нагреву полимеры могут быть термопластичными (термопласты) и термореактивными (реактопласты).

Термопластичные материалы при нагревании размягчаются и затем при определеной температуре переходят в вязкотекучее состояние. Охлаждение вызывает затвердевание полимера. Процесс «размягчение - затвердевание» полностью обратим и может протекать многократно. Повторный нагрев термореактивных пластмасс не изменяет их твёрдого состояния.

Термореактивные полимеры при нагревании легко переходит в вязкотекучее состояние. Выдержка при повышенной температуре приводит к развитию химических реакций, в результате которых макромолекулы приобретают сетчатую структуру, и материал необратимо затвердевает.

Свойства пластмасс и области их применения

В таблице 3 приведена классификация некоторых групп пластмасс по назначению с указанием наиболее характерных свойств. Классификация в значительной мере условна, так как одни и те же пластмассы могут входить в различные группы.

Таблица 3 - Классификация некоторых групп пластмасс по назначению

| Назначение | Характерные свойства | Примеры |

| Конструкционные (нагруженные узлы и детали конструкций) | Высокие механические свойства | Стекло пластики, полистирол, полипропилен |

| Электроизоляциоиные (электроизолирующие детали, пленки, шланги) | Высокие диэлектрические свойства | Полиэтилен, полистирол, фторопласты |

| Химически стойкие (химическая аппаратура, емкости, трубы) | Высокое сопротивление действию влаги и химических соединений | Полиэтилен, поливинилхлорид фторопласт-4 |

| Светотехнические и оптические (оптические детали, арматура осветителей) | Стойкие к воздействию света, высокие оптические свойства | Полиметилметакри- лат, полистирол, дакрил - 2М |

| Фрикционные (детали тормозов: накладки, колодки и др.) | Высокий коэффициент трения | Асбополимерные материалы: асбосмоляные, асбокау чу ковые, Асботекстолит |

| Антифрикционные (подшипники скольжения, покрытия направляющих) | Низкий коэффициент трения | Капрон, полиамиды, фторопласты, полиэтилентерефталат (лавсан) |

Пластмассы с порошковыми наполнителями

Пресс-порошки и литьевые пластмассы на основе фурановых и эпоксидных смол с наполнителями из графита и дисульфида молибдена используют для изготовления подшипников скольжения. Композиции на основе эпоксидных смол широко применяют в машиностроении для изготовления различной инструментальной оснастки, вытяжных и формовочных штампов и другой оснастки, а также для восстановления изношенных деталей, устранения дефектов металлических отливок.

Слоистые пластмассы

Слоистые пластмассы являются силовыми конструкционными и поделочными материалами. Листовые нагюлпители, уложенные слоями, придают пластику анизотропность. Материалы выпускаются в виде листов, плит, труб, заготовок, из которых механической обработкой получают различные детали. К ним относят:

1) текстолиты;

2) асботекстолиты;

3) древесно-слоистые пластики;

4) стеклотекстолиты;

5) материал СВАМ.

Пластмассы с волокнистыми наполнителями

Волокниты представляют собой композиции из волокнистою наполнителя в виде очесов хлопка, пропитанного фенолоформальдегидным связующим (изготавливают рукоятки, стойки, шкивы, маховики и т. д.)

Асбоволоктты содержат наполнителем асбест. Связующим служит в основном фенолформальдегидная смола. Применяется для изготовления колодок, накладок, дисков подъемных кранов, вагонов, автомобилей, экскаваторов, из них изготавливают фрикционные ролики, контактные панели, коллекторы электрических машин и т. д.).

Стекловолокниты - это композиция, состоящая из связующего - синтетической смолы и стекловолокнистого наполнителя. Применяется для изготовления силовых электротехнических деталей (каркасы катушек и т. п.), деталей машиностроения (золотники, уплотнения насосов, перекачивающих специальные агрессивные среды, и т. д.).

По своей удельной прочности на растяжение, т. е. прочности на единицу плотности  , некоторые пластмассы, как, например, стеклотекстолит, превосходят стали и чугуны. Однако при этом следует учитывать, что большинство пластмасс пока имеет сравнительно низкую твердость и недостаточную жесткость.

, некоторые пластмассы, как, например, стеклотекстолит, превосходят стали и чугуны. Однако при этом следует учитывать, что большинство пластмасс пока имеет сравнительно низкую твердость и недостаточную жесткость.

Основными оценочными показателями механических спойств пластмасс являются твердость, пределы прочности при растяжении, сжатии, изгибе и удельная ударная вязкость. В настоящей работе определяются только твердость и прочность при растяжении.

Для определения механических свойств пластмасс применяют оборудование, которое по устройству и дейстиию подобно оборудованию для испытания металлов, но это оборудование в большинстве своем имеет меньшую мощность и большую чувствительность.

Метод определения твердости пластмасс (ГОСТ 4670—91) основан на вдавливании в испытуемый материал стального закаленного шарика диаметром 5 мм под нагрузкой 2,25 кН (225 кгс) и вычислении твердости по замеру глубины вдавливания шарика при полном приложении нагрузки.

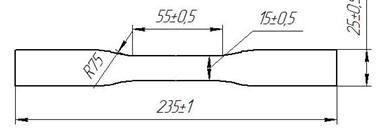

Рисунок 2 - Образец для испытания пластмасс на растяжение

Нагрузку выбирают так, чтобы она создавала в материале деформацию в пределах 0,2—0,6 мм (49, 132, 358 или 961 Н). Вдавливание шарика осуществляется на приборе, обеспечивающем плавность и постоянство приложения нагрузки в течение 1 мин и имеющем индикаторную головку для измерения глубины отпечатка с точностью до 0,01 мм. Образцы должны представлять собой плоско-параллельную пластину толщиной не менее 7 мм. Твердость на каждом образце замеряется в трех точках при температуре воздуха 20±±2°С.

Метод испытания пластмасс на растяжение (ГОСТ 11262—80) основан на определении разрушающей силы при растяжении образца постепенно увеличивающейся нагрузкой. Для испытаний рекомендуется применять стандартные плоские образцы толщиной, равной фактической толщине испытуемого материала (рис. 2). Такие образцы изготовляются из листового материала толщиной менее 10 мм. Число образцов для испытаний на разрыв должно быть не менее трех. Испытание проводят при температуре воздуха 20±2°С.

1. Ознакомиться со всеми разделами методических указаний.

2. Изучить методику определения твердости пластмасс и методику определения предела прочности пластмасс на разрыв.

3. Провести практическую часть работы.

Работа выполняется отдельными бригадами, состоящими из 5—6 студентов. Для определения твердости и прочности на разрыв необходимо иметь образцы, вырезанные из стеклотекстолита, текстолита, органического стекла и винипласта.

Рекомендуется следующий порядок выполнения работы для определения твердости пластмасс:

- установить образец из пластмассы на столик твердомера;

- установить предварительную нагрузку;

- потянуть рукоятку твердомера на себя, произойдет постепенное нагружение. На экране шкала будет перемещаться вниз и остановится на определенной позиции;

- отсчитайте время приложения нагрузки, по истечении которого верните ручку в ее исходное положение. Значением твердости тестового образца по шкале Роквелла является показание калибровочной линии (цифровой шкалы) при её пересечении с фиксированной линии;

- результаты испытаний занести в протокол.

Для определения предела прочности при растяжении рекомендуется следующий порядок выполнения работы. Испытания проводятся на универсальной разрывной машине Hagewald&Peschke. Результаты обрабатываются при помощи программного обеспечения LabMaster.

- измерить штангенциркулем ширину b и толщину h рабочей части образца с точностью до 0,1 мм.

- закрепить образец в зажимах машины и требуемые параметры для испытаний;

- провести испытания;

- результаты испытания занести в протокол;

4. У каждого образца оценить место и характер разрушения и подсчитать удельную прочность σв/γ при растяжении с использованием данных таблицы 4.

5. Результаты испытаний, полученные при испытании пластмасс на твердость и разрыв, а также плотность и удельную прочность при растяжении, занести в протокол испытаний. В протокол внести данные о твердости, прочности на разрыв и удельной прочности на разрыв нескольких металлов (табл. 4).

6. Сделать заключение о результатах сравнения механических свойств пластмасс и металлов и о возможности использования пластмасс в качестве конструкционного материала.

Содержание отчета

В отчет необходимо включить:

- данные о видах пластмасс и области их применения; особенности физико-механических свойств пластмасс; основные оценочные показатели свойств пластмасс;

- изложить методику определения твердости пластмасс и методику определения прочности при растяжении;

- рабочие протоколы испытаний пластмасс на твердость и прочность при растяжении.

В выводах необходимо сравнить исследованные пластмассы с металлами по твердости и удельной прочности и указать, какие из них могут быть использованы в качестве конструкционного материала.

Контрольные вопросы

1. Что такое пластмассы? Из каких компонентов состоят пластмассы?

2. Что такое полимер? Какими способами получают полимеры?

3. В чем заключается основная особенность полимеров?

4. В чем заключается отличие полярных полимеров от неполярных?

5. Каково назначение наполнителей и добавок в пластмассах?

6. Как классифицируют пластмассы по назначению? Каковы характерные свойства пластмасс в зависимости от назначения?

7. Где находят применение пластмассы с порошковыми наполнителями и слоистые пластмассы?

8. Какие показатели оценивают механические свойства пластмасс?

9. На чем основан метод определения твердости пластмасс?

10. На чем основан метод определения предела прочности пластмасс на растяжение?

Приложение А (справочное)

Таблица 4 Свойства и применение некоторых пластмасс и металлов

| Наименование материала и марка | Составляющие материала | Плотность, г/см3 | Твер-дость по Бри- неллю, кгс/мм2 | Предел прочности при растяже-нии, кгс/см2 | Удлинение при растяжении, % | Применение |

| Стеклотекстолит КАСТ-В | Стеклоткань и фе- нольно-формальде- гидная смола | 1,8—1,9 | 25—36 | 2700—3000 | 1,5—2,8 | Кузовы, кабины, кожухи, цистерны, баллоны, панели и др. |

| Текстолит (ПТ и ПТК) | Х.-б. ткань и фенольноформаль-дегидная смола | 1,3—1,4 | 850—1000 | Щитки, прокладки, трубы, шестерни, втулки, подшипники и др. | ||

| Волокнит | Хлопковые очесы и фенольноформаль- дегидная смола | 1,35—1,45 | 300—600 | 0,38 | Рукоятки, фланцы, стойки, шестерни, переключатели и др. | |

| Органическое стекло (ПА, ПБ, ПВ) | Полиметил- метакрилат | 1,2 | 15—20 | 2,5 | Трубопроводы, стекла кабин, линзы, щитки, шкалы, модели и др. | |

| Винипласт (листовой) | Полихлорвинило-вая смола | 1,35—1,40 | 15—16 | 400—600 | 10—25 | Ванны, бункера, трубы, краны, вентили, листы, плиты и др. |

| Полиэтилен низкого давления | Полимер этилена | 0,94 | 4,5—5,5 | 220—320 | 150—500 | Детали радиоаппаратуры, трубы, пленки, изоляция проводов и ДР- |

| Сталь 45 (закалка, высокий отпуск) | 0,42—0,50о/о С; 0,17—0,37о/о Si; 0,50—0,80о/о Мп | 7,81 | 7500. | Оси, полуоси, коленчатые и распределительные валы, шатуны, звенья гусениц и др. | ||

| Чугун СЧ 15-32 | 3,2 - 3,5% С; 2,2 - 2,5% Si; 0,6—0,9% Мn | 7,1 | 163—229 | 0,1 | Картеры КП и сцепления, барабаны, ступицы, поддерживающие катки и др. |

2015-05-26

2015-05-26 1152

1152