Неметаллические материалы. Классификация полимеров

К неметаллическим материалам относят полимерные материалы (целлюлозу, различные виды пластических масс, каучуки, резины, герметики, лакокрасочные материалы), а также графит, керамику и стекло. Доступность, технологичность, приемлемая стоимость, достаточная прочность при малой плотности, химическая стойкость, высокая эластичность (или наоборот твердость), диэлектрические свойства делают эти материалы, зачастую, незаменимыми для многих отраслей промышленности.

Полимерами называются высокомолекулярные соединения, макромолекулы которых состоят из многочисленных повторяющихся элементарных звеньев (мономеров) одинаковой структуры. Молекулярная масса – М полимеров составляет от 5000 до 1000000 (соединения с М = 500…5000 называются олигомерами, а с М ≤ 500 – низкомолекулярными соединениями)[54].

Полимеры классифицируют по ряду признаков:

1. Происхождению:

- природные (натуральный каучук, целлюлоза, слюда, асбест, природный графит);

- искусственные или синтетические (полиэтилен, полиметилметакрилат, фенолоформальдегид и др.).

2. Составу:

- органические: карбоцепные (основная цепь только из атомов углерода) и гетероцепные (в составе основной цепи помимо углерода есть и другие атомы), например, смолы и каучуки;

- элементоорганические (т. е. содержащие в составе основной цепи атомы кремния, титана, алюминия), например, кремнийорганические соединения;

- неорганические (т.е. не содержащие углерода), например, силикатные стекла, керамика, слюда, асбест.

3. Фазовому состоянию:

- аморфные – однофазны и построены из цепных молекул, собранных в пачки или свернутых в глобулы;

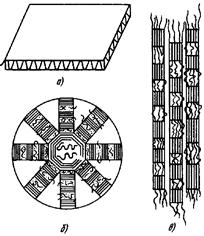

- кристаллические – однофазны или многофазны, имеют пространственную кристаллическую решетку или ее подобие – рис. 55.1. Для кристаллического состояния характерны различные надмолекулярные структуры. К ним в первую очередь относятся ленты. Из лент строятся плоскости, которые представляют собой важнейший структурный элемент кристаллического полимера. Когда образование правильных объемных кристаллов затруднено, то образуется сферолитная структура. Сферолиты состоят из лепестков, образованных последовательным чередованием кристаллических и аморфных участков.

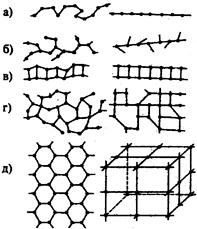

4. Строению макромолекул: линейные, разветвленные, лестничные, пространственные – рис. 55.2. Полимеры с пространственной структурой обладают большей жесткостью и теплостойкостью, чем полимеры с линейной структурой, и поэтому являются основой для создания конструкционных неметаллических материалов.

Рис. 55.1. Надмолекулярные структуры полимеров: а) пластинчатый кристалл, б) сферолит, в) тройная фибрилла

Рис. 55.1. Надмолекулярные структуры полимеров: а) пластинчатый кристалл, б) сферолит, в) тройная фибрилла

Рис. 55.2. Строение макромолекул полимеров: а) линейное, б) разветвленное, в) лестничное, г) сетчатое, д) паркетное и пространственное

5. Полярности молекул [55]:

- полярные полимеры обладают повышенной жесткостью и теплостойкостью;

- неполярные полимеры (на основе углеводородов) являются хорошими диэлектриками и более морозостойки, чем полярные.

6. Способу получения:

- реакцией полимеризации – процесса, в результате которого молекулы низкомолекулярного соединения (мономера) соединяются друг с другом при помощи ковалентных связей;

- реакцией поликонденсации – процесса образования полимера из низкомолекулярных соединений, содержащих две и более функциональных групп, и сопровождающегося выделением воды, аммиака, галогеноводорода и т. п.

7. Отношению к нагреву:

- термопластичные полимеры (полиэтилен, полипропилен, полистирол, поливинилхлорид и т. д.) имеют линейную или линейно-разветвленную структуру макромолекул, размягчаются при каждом последующем нагреве; наиболее дешевы и технологичны[56] (формообразование производится путем литья под давлением, экструзии и т. п.); допускают повторную переработку; однако, обладают довольно низкой прочностью и теплостойкостью.

термореактивные полимеры (фенолоформальдегидная[57], крезолоформальдегидная, полиэфирная смола и т. д.) сначала имеют линейную структуру и при горячем прессовании сначала размягчаются, а затем в результате протекания химических реакций приобретают пространственную структуру и отверждаются так, что повторный нагрев не может их размягчить; отличаются повышенными механическими свойствами и теплостойкостью.Все полимеры в большей или меньшей степени подвержены процессу старения во вре-мени. Старением полимеров называют самопроизвольное необратимое изменение важнейших технических характеристик, происходящее в результате сложных химических и физических процессов, развивающихся в материале при эксплуатации и хранении. Старению способствуют свет, частая смена циклов нагрев – охлаждение, многократные деформации, воздействие кислорода, озона и др. факторы. При старении повышается твердость, хрупкость, теряется эластичность. При высоких температурах происходит термическая деструкция – разложение органических полимеров, сопровождающееся испарением летучих веществ. Для замедления старения в полимерные материалы добавляют стабилизаторы.

Производство и потребление синтетических полимеров является одним из самых динамично растущих направлений научно-технического прогресса[58], особенно в развитых странах[59].

Пластмассами называют искусственные материалы, получаемые на основе органических полимерных связующих (синтетических смол, эфиров, целлюлозы).

Многие пластмассы, главным образом термопласты, состоят из одного полимерного связующего (полиэтилен, полистирол, полиметилакрилат, политетрафторэтилен и т. д.).

В состав пластмасс могут входить:

- наполнители (порошки – костная мука, графит; отдельные волокна – стекловолокно, очесы хлопчатобумажных тканей, асбестовые волокна; ткани – хлопчатобумажные, стекловолоконные), которые повышают механические свойства и удешевляют материал;

- пластификаторы, повышающие ударопрочность и морозостойкость;

- отвердители или катализаторы, позволяющие отверждать пластмассы при изготовлении;

- стабилизаторы, замедляющие процесс старения[60]. Обычно применяют стабилизаторы двух типов: термостабилизаторы (амины, фенолы) и светостабилизаторы (например, сажу);

- красители (пигменты) для придания необходимого цвета;

- специальные вещества, придающие определенные свойства (графит и алюминиевая пудра обеспечивают электропроводность; графит повышает износостойкость; яды-фунгициды предохраняют от плесени и поедания тропическими насекомыми и т. д.)

Пластмассы классифицируют по следующим признакам:

1. Составу связующего и отношению к нагреву:

- термопласты (винипласт[61], плексиглас[62], тефлон[63], АБС-пластик (или АВS)[64] и т. д.) изготавливают на основе термопластичных полимеров;

- реактопласты (гетинакс[65], текстолит[66], карболит[67] и т. д.) изготавливают на основе термореактивных полимеров.

2. Виду наполнителя: порошковые, волокнистые, слоистые, газонаполненные (пено- и поропласты[68]).

3. Применению:

- силовые (конструкционные, фрикционные, антифрикционные, электроизоляционные и т. д.);

- не силовые (оптически-прозрачные, химически стойкие, термоизоляционные, декоративные и т. п.).

Положительными сторонами пластмасс являются их технологичность (хорошо льются, клеятся); малая плотность (1…2 г/см3); высокая удельная прочность; низкая теплопроводность и хорошие тепло- и электроизоляционные свойства; высокая химическая стойкость; высокие фрикционные или антифрикционные свойства.

Недостатками пластмасс являются невысокая тепло- и светостойкость; низкие модуль упругости и ударная вязкость по сравнению с металлами; значительное тепловое расширение (в 10…30 раз большее, чем у стали); склонность к старению (охрупчиванию) и, в большинстве случаев, невозможность повторной переработки.

Целесообразность применения пластмасс в конструкциях машин диктуется техническими и экономическими соображениями. Следует иметь в виду, что стоимость за единицу массы даже самых дешевых пластмасс (полиэтилен, винипласт, полистирол) в 3…9 раз превышает стоимость углеродистых сталей обыкновенного качества, а стоимость наиболее дорогих (фторопласты, органические стекла, углепластики) – в сотни раз выше. Однако из-за гораздо меньшего расхода пластмасс (связанного с меньшей плотностью и меньшими отходами при обработке) и более низкой трудоемкости изготовления деталей из них нередко оказывается, что такие детали не только дешевле деталей из цветных металлов в 4…9 раз, но в отдельных случаях (литьевые) в 2…6 раз дешевле деталей из черных металлов.

В машиностроении замена металлических деталей пластмассовыми во многих случаях весьма эффективна. При использовании металлических деталей требуется несколько видов обработки (литье или штамповка, термическая и механическая обработка, покраска или гальваническая обработка) с большим числом операций (до 30…50), а пластмассовых деталей – только один вид обработки – формообразование детали (литье или спекание). При этом обычно уменьшается масса конструкции в 4…5 раз; снижается трудоемкость изготовления деталей примерно в 4…5 раз; число операций и их трудоемкость уменьшаются в 5…6 раз, что сокращает длительность производственного цикла и высвобождает оборотные средства. Себестоимость продукции снижается в 2…3 раза.

Применение пластмасс особенно эффективно в транспортном машиностроении, авиации и ракетостроении. В современных конструкциях летательных аппаратов, двигателей и приборов пластмассы и др. неметаллические материалы составляют 7…25 % массы дозвуковых самолетов и до 20…50 % массы ракет (без топлива).

2014-02-18

2014-02-18 3198

3198