Акустические методы неразрушающего контроля основаны на анализе распространения возбуждённых в материале упругих колебаний.

Самыми распространёнными из акустических методов являются ультразвуковой (ультразвуковой импульсный эхо-метод) и импедансный. Значительно реже применяются другие акустические методы: тепловой, резонансный, свободных колебаний.

Рассмотрим наиболее распространённый из акустических методов - ультразвуковой. В нем используются ультразвуковые колебания от 20 кГц до сотен МГц. Широкое распространение ультразвукового метода обусловлено его универсальностью. Он обеспечивает выявление несплошностей самого различного происхождения (трещины, раковины, поры, инородные включения, расслоения, коррозионные повреждения и т.д.) в самых различных материалах (металлические магнитные и немагнитные, пластмассы, керамика и т.д.) и, наконец, на самых различных глубинах (до десятков метров), в том числе и на недоступной поверхности. Исключение составляют крупнозернистые жаропрочные сплавы, применяемые в конструкции газотурбинных двигателей.

Суть рассматриваемого метода состоит в посылке коротких импульсов в исследуемый объект и регистрации на экране электронно-лучевой трубки дефектоскопа отражённых эхо-сигналов. Одновременно могут использоваться другие виды индикации (световая, звуковая и т.д.).

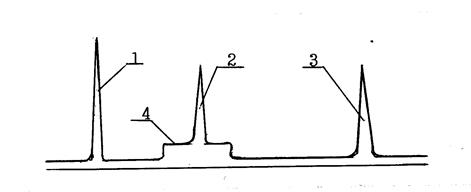

Начальный импульс 1 (рис. 9) на экране дефектоскопа соответствует моменту излучения зондирующего ультразвукового импульса. Появление донного импульса 3 обусловлено отражением сигнала от противоположной (недоступной) поверхности. Если в детали есть дефект или нарушение сплошности материала, то между двумя рассмотренными появляется третий эхо-сигнал - импульс 2.

По его положению на экране (смещение относительно начального импульса 1) можно определить глубину залегания дефекта, а по амплитуде и ширине импульса можно, хотя и весьма приближённо, судить о характере и размере дефекта.

Стробирующий импульс 4 позволяет задавать зону контроля, в которой возможно наличие дефектов.

Рис.9 Схема поиска дефекта ультразвуковым методом

1- начальный импульс; 2- эхо-сигнал от дефекта; 3-донный сигнал; 4-стробирующий импульс

Современные ультразвуковые дефектоскопы при возбуждении в деталях продольных и сдвиговых волн позволяют выявить в материале несплошности с площадью отражения 1…1,5мм, а при использовании поверхностных волн (волн Рэлея) - поверхностные трещины, минимальная глубина которых составляет 0,1 мм, ширина раскрытия от 0,001 мм, протяжённость 1 мм и более.

Излучение и приём ультразвуковых сигналов осуществляется единым датчиком (искательной головкой). Основу датчика составляет пьезоэлектрический преобразователь, чувствительный элемент которого выполнен из пластины кварца, титаната бария, сульфата лития и т.д.

Возбуждение пьезоэлектрического преобразователя на частоте, близкой к частоте собственных колебаний, осуществляется с помощью специального генератора.

Выбор частоты колебаний определяется свойствами исследуемого объекта, при этом чем меньше частота, тем больше возможная глубина обнаружения дефекта, но меньше точность определения положения дефекта и меньше чувствительность метода.

Определённую трудность при реализации этого метода представляет обеспечение контакта датчика с поверхностью контролируемой детали, т.к. желательно свести к минимуму потери в месте контакта и нежелательно получение отражённого сигнала от поверхности детали. Поэтому форма датчика должна повторять форму поверхности детали, а на поверхность наносится тонкий слой смазки.

Достоинства ультразвукового метода:

- выявление дефектов на большой глубине;

- выявление дефектов при одностороннем подходе к поверхности детали (противоположная поверхность недоступна);

- выявление дефектов на недоступной поверхности;

- проведение контроля без разборки узла, механизма и т.д.;

- безопасность для здоровья людей.

Недостатки метода:

- необходима разработка специальных преобразователей, дополнительных устройств, методик применительно к каждому типу объекта;

- невозможно с требуемой точностью определение размера и характера дефектов;

- затруднён контроль деталей сложной формы, имеющих проточки, сверления, галтели и т.д.;

- сложен, а иногда невозможен контроль объектов из материалов с крупнозернистой структурой.

Следующим по распространённости из группы акустических методов является импедансный (импеданс - от лат. impedio - препятствую) метод, чаще всего используемый для дефектоскопии многослойных и сотовых конструкций, между обшивкой и наполнителем в сотовых конструкциях несущих лопастей и рулевых винтов вертолётов, закрылков, стабилизаторов, рулей поворота, интерцепторов и т.д.

Акустический импедансный метод неразрушающего контроля основан на выявлении различий механических импедансов дефектного и бездефектного участков контролируемого объекта.

Механическим импедансом (полным механическим сопротивлением) называется отношение приложенной возмущающей силы к скорости колебаний частиц среды в точке приложения этой силы.

Поясним механизм дефектоскопии на следующем примере.

Пусть объектом исследования является закрылок, внутри которого находится сотовый наполнитель, со всех сторон приклеенный к обшивке закрылка.

Когда обшивка и сотовый заполнитель соединены между собой, конструкция колеблется как единое целое, механический импеданс максимален, максимальна и сила реакции объекта на приложенную датчиком преобразователя силу. В месте же отслоения обшивки от сотового наполнителя механический импеданс и связанная с ним сила реакции резко уменьшаются. Это обусловлено тем, что жёсткость отслоившейся обшивки существенно меньше жёсткости исправной конструкции.

Факт уменьшения импеданса и силы реакции регистрируется стрелочным прибором, а при необходимости световой и звуковой сигнализацией.

Достоинства импедансного метода:

- высокая чувствительность;

- универсальность методики контроля (не нужно для каждого объекта своё оборудование);

- определение размеров дефекта;

- безопасность для человека.

Недостатки метода:

- низкая производительность;

- односторонний контроль: выявляется дефект только со стороны проверяемой обшивки, отслоения на противоположной стороне наполнителя не выявляются;

- ограниченное число видов обнаруживаемых дефектов.

2015-05-26

2015-05-26 2907

2907