Характерными операциями для дисков являются: точение наружного контура (диафрагмы, фланцев) и центрирующих (посадочных) поясков; обработка пазов для лопаток и торцевых шлицев; сверление и зенкерование отверстий и фрезерование облегчений.

Обработка технологических баз и наружного контура дисков. Конфигурации диафрагмы и фланцев диска отличаются большим разнообразием. Черновая и чистовая обработка поверхностей наружного контура дисков производится на токарных станках с ЧПУ раздельно или одновременно с двух сторон.

Раздельное точение правой и левой сторон дисков средних размеров (диаметром до 400 мм) осуществляется на станках с ЧПУ типа АТ320МС, 1П752, 1П756, MDW-10 фирмы ’’Макс Мюллер”. Диски диаметром больше 400 мм обрабатывают на станках типа АТПР-800, ТД-1000, MDW-20S, РТ751 фирмы ’’Хайд”.

Одновременно с двух сторон можно обрабатывать диски компрессоров на многооперационных станках с ЧПУ типа DRMN-750 (диски диаметром до 750 мм) и DRN-1250 (диаметром до 1250 мм) фирмы ’’Хелигенштадт” (ФРГ).

Точение стенок относительно большой толщины (до 5...6 мм) не вызывает затруднений. Стенки (полотно) малых толщин, менее 2.5...3 мм, очень сложны в обработке из-за недостаточной их жесткости: они прогибаются, деформируются, что приводит к разностенности, снижению точности взаимного расположения поверхностей, ослаблению размеров и другим дефектам.

Существует много способов для уменьшения или устранения этих деформаций, но они малоэффективны. Одним из прогрессивных способов обработки тонкостенных диафрагм является их точение на станках с ЧПУ одновременно с двух сторон.

Обработка неглубоких канавок (глубиной до 5...6 мм) и шириной 4...5 мм канавочными резцами не вызывает затруднений. Точение глубоких и узких канавок и лабиринтов, как торцевых, так и радиальных, и особенно внутренних, — сложное и трудоемкое. Из-за малой ширины канавок резцы для обработки лабиринтов имеют малые сечения и жесткость. Они обрабатываются на малых скоростях, подачах и глубинах. Обработка их не технологична. При проектировании необходимо это учитывать и переходить к более технологичным конструкциям.

Обработка пазов под лопатки и торцевых шлицев. Обработка пазов под лопатки — одна из наиболее трудоемких и важных операций.

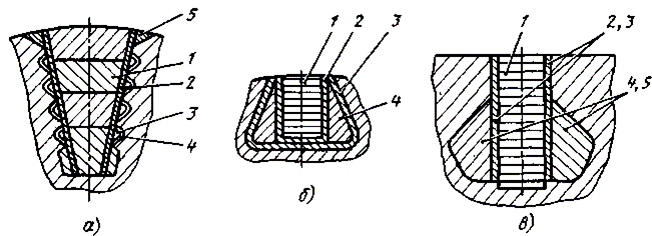

Елочные пазы обрабатывают только протягиванием, обычно комплектом из 5...7 протяжек на горизонтально-протяжных станках. Последовательность снятия припуска у елочного паза показана на рис. 15.4, а. Трапециевидный паз обрабатывается тремя-четырьмя протяжками.

Пазы в дисках компрессоров типа ’’ласточкина хвоста” протягивают на горизонтально-протяжных станках. Последовательность образования этого паза показана на рис. 15.4, б. Диск закрепляется в делительном приспособлении, устанавливаемом на станке прямо или под углом в зависимости от направления паза.

Кольцевые пазы обрабатывают точением (рис. 15.4, в), иногда в узле ротора (из трех и более дисков, сваренных электронным лучом), набором резцов в специальных державках.

Рис. 15.4. Схемы обработки пазов в дисках:

а — елочного профиля; 6 — типа "ласточкина хвоста”; в — кольцевого; 1...5 — переходы

Торцевые шлицы можно обработать фрезерованием, круговым протягиванием на специальных станках, строганием или шлифованием фасонным абразивным кругом на специальных станках.

Высокая точность окружных шагов торцевых шлицев (0,02...0,05 мм) — основная трудность в их обработке, так как точность деления в обычных делительных устройствах (с фиксацией клином, штырем) составляет 0,1...0,3 мм. В связи с этим были созданы специальные делительные устройства (прецизионные), обеспечивающие точность деления до 0,02 мм. Характерные особенности этих делительных приспособлений — делительный диск большого диаметра, фиксация деления осуществляется без зазорным прижатием призматического фиксатора к круглым штырям, запрессованным в делительный диск С’беличье колесо”).

Торцевые шлицы фрезеруют фасонной дисковой фрезой в поворотном делительном приспособлении на горизонтально-фрезерном станке. За один двойной продольный ход стола станка обрабатывается один паз на всю глубину. Метод фрезерования из-за большого времени на врезание и возвратный ход стола непроизводителен.

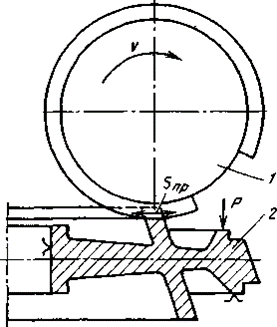

Круговое протягивание круговой протяжкой (рис. 15.5) на шли-цепротяжном полуавтомате типа ПШН является более производительным методом. На горизонтальном шпинделе станка установлена круглая протяжка, а на делительном столе — обрабатываемый диск. Круглая протяжка состоит из дискового корпуса, оснащенного режущими зубчатыми секторами. Существующие протяжки имеют 15 режущих секторов и два калибрующих по 11 зубьев в каждом секторе. Часть обода протяжки оставляется свободной, без секторов. На станке протяжка непрерывно вращается вокруг своей оси, а круглый стол станка с обрабатываемым диском периодически совершает небольшие возвратно-поступательные движения подачи в направлении оси

обрабатываемого паза (продольная подача Snp). Поворот стола с диском

наследующий паз происходит автоматически, без остановки вращения протяжки, в момент, когда имеющийся на протяжке свободный участок займет положение над обрабатываемой поверхностью диска.

Торцевые шлицы на дисках нарезают так же строганием, причем наиболее производительным является многолезвийное непрерывное

строгание на многорезцовом полуавтомате типа ПШХ-1 с движением

резцов по конхоиде.

Сверление отверстий. Отверстия во фланцах, диафрагме и на ступице сверлятся по накладным кондукторам на обычных вертикальных или радиально-сверлильных станках. При сверлении на одношпиндельных вертикально-сверлильных станках кондуктор делается поворотным, а на радиально-сверлильных — неподвижным. Радиальные отверстия под штифты для крепления лопаток в пазах или для соединения дисков сверлят на вертикально-сверлильных станках в кондукторах с делительным устройством.

Рис. 15.5. Схема кругового протягивания торцевых шлицев в дисках компрессора на шлице протяжном полуавтомате ПШН

| 15.1. ПОВЫШЕНИЕ РЕСУРСА И НАДЕЖНОСТИ РАБОТЫ |

2015-05-30

2015-05-30 1450

1450