Процесс реализации концепции решения проблем (kaizen) привел к следующим действиям:

• Анализ технической осуществимости системы подвесного конвейера.

• Анализ технической осуществимости выгрузки замороженного жира прямо в

камеру холодного хранения.

• Изменение расположения с целью усовершенствования приема говядины в ка

мере

ПОИСК ОТВЕТОВ НА РАБОЧЕМ МЕСТЕ (GEMBA)

Руководители часто пытаются найти решения на стороне. Например, сталкиваясь с проблемами обеспечения безопасности, как те, что в «Трес Крусез», для поиска решений руководство стремится привлечь специалистов со стороны. Однако, руководители в «Трес Крусез» смогли сами добиться решения вопросов безопасности в своей компании, следуя принципам материальных объектов и принципам системы решения проблем на рабочем месте (gemba-gembutsu). Я абсолютно уверен, что руководители смогут найти решение большинства стоящих перед ними проблем, и более того, практически имеют его под рукой, если только попытаются осуществить сбор всех необходимых данных и привлечь людей на рабочих местах (gemba people), задавая вопрос «Почему?» до тех пор, пока не обнаружат основную причину проблемы. Тогда они смогут определить и принять меры по устранению каждой причины.

|

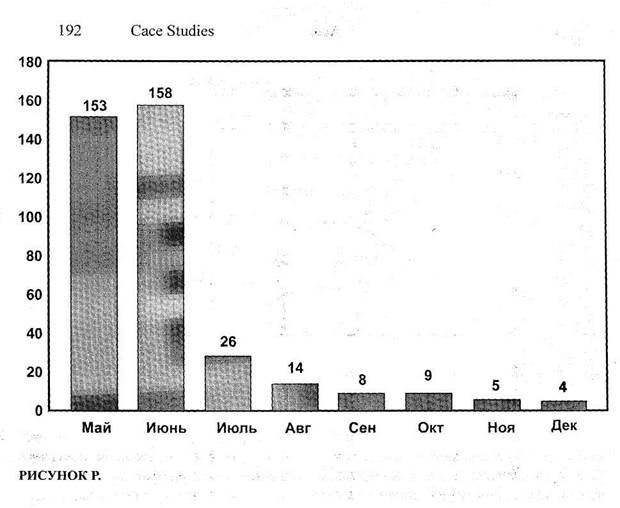

На примере завода «Трес Крусез» очевидно, что как только руководство со всей серьезностью подошло к вопросу улучшения обстановки на предприятии, приступив к сбору данных и выразив свою готовность в доведении начатого дела до конца, сами работники с энтузиазмом приступили к поиску возможных решений и выполнению своей работы наилучшим образом. В «Трес Крусез» это было проиллюстрировано резким сокращением количества тревожных рапортов. Концепция решения проблем (Kaizen) заразительна. Это улучшение, выразившееся в сокращении количества несчастных случаев на 79 % в 1994 году и зафиксированное группой в «Трес Крусез», отделе по приемке сырья, возымело свое немедленное действие на другую группу, занимающуюся обвалкой мяса, и позволило сократить количество несчастных случаев на 60% в первой половине 1995 года, процессе внедрения этой концепции (kaizen), люди на предприятии «1рес Крусез» обнаружили немало глубоких познаний:

• В выборе проектов концепции (kaizen) необходимо расставлять приоритеты; от

дел по приемке сырья и отдел по обвалке мяса имели наихудшие результаты на заводе и наивысшее количество производственных травм.

• Работники постоянно и немало работали над проектом в течение года и осозна

ли, что именно непрерывность и последовательность являлись ключом к успеху.

• Работники осознали, что отсутствие данных или их ненадежность являлись са

мым главным препятствием на начальной стадии внедрения концепции (kaizen). Каж

дому из несчастных случаев, имевших место в предыдущем году, необходимо было уделить особое внимание и выработать систему отслеживания всех потенциально опасных ситуаций.

• Все рабочие были вовлечены в проект, участие в котором всячески поощрялось, и обучены.

• Команда начала работу над проблемами, которые более всего её волновали, обнаруживая при этом высокую заинтересованность и надежду на их разрешение. Эти надежды действительно оправдались уже на начальном этапе игры.

• Такая серьезная обеспокоенность руководства проблемами техники безопасно

сти на производстве способствовала росту доверия со стороны рабочих.

РИСУНОК О. Диаграмма причинно- следственных связей («Рыбная косточка»). Отражает сущность возникновения происшествий в компании «Трес Крусез».

• Руководство осознало всю важность составления тревожных рапортов и научило рабочих правильному их использованию в целях предвосхищения проблем.

• Полная вовлеченность рабочих в процесс очень важна с точки зрения проявления инициативы. На предприятии «Трес Крусез» рабочие были задействованы в распознавании самых опасных моментов.

• Основываясь на полученных в «Трес Крусез» данных, для рабочих была подготовлена новая формаГ к которой они могли обратиться каждый раз, когда возникала опасная ситуация.

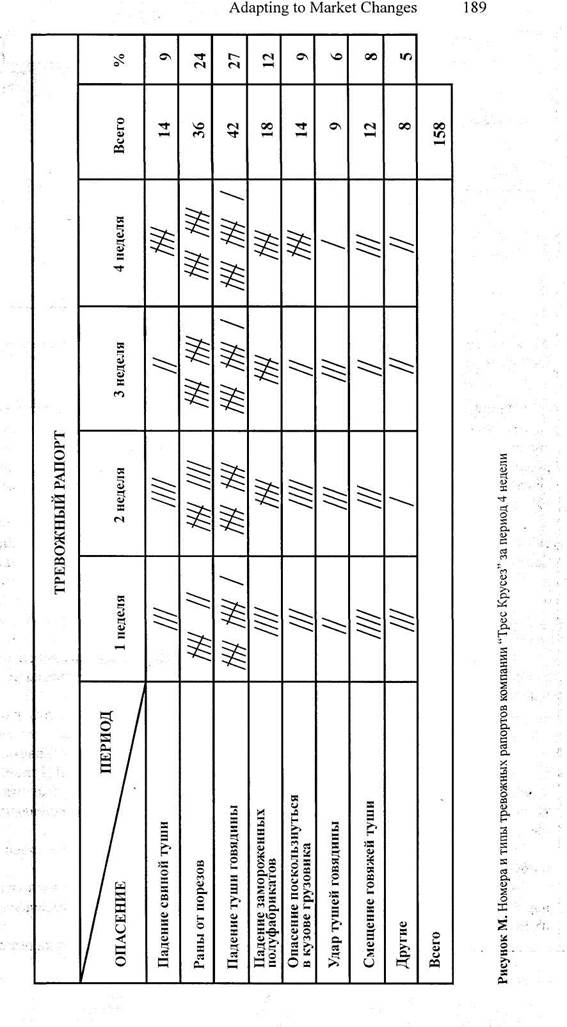

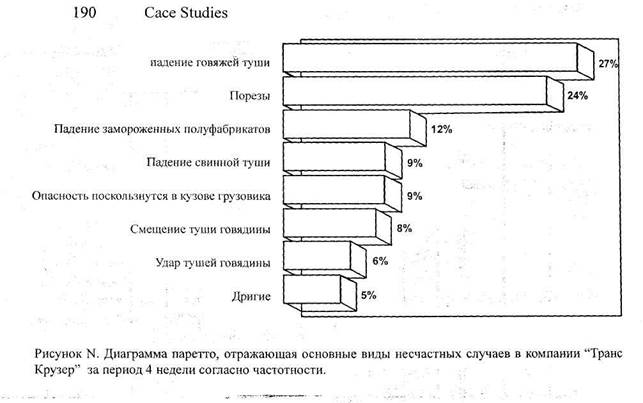

• Эти отчеты проверялись еженедельно и выявлялись главные причины несчастных случаев с использованием диаграмм Парето (Pareto diagrams).

• Периоды без происшествий длиною записи в 167 дней были зарегистрированы дважды, первый раз в 1994 и второй раз в 1995.

• Улучшение условий труда, сокращение количества несчастных случаев и ряд других улучшений, зарегистрированных в течение этого периода, привели к повышению производительности.

КАЧЕСТВО В МЕДИЦИНСКОМ КОНТЕКСТЕ:

2015-06-10

2015-06-10 427

427