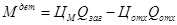

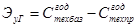

где  и

и  - масса изделия и масса заготовки, соответственно.

- масса изделия и масса заготовки, соответственно.

Чем меньше отходов, тем меньше трудоемкость обработки.

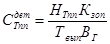

Для определения технологичности нового изделия проводят его сравнение с аналогичными параметрами базовой конструкции. Так например, коэффициент технологичности по унификации:

Где  и

и  - коэффициенты унификации проектируемой и базовой конструкции.

- коэффициенты унификации проектируемой и базовой конструкции.

1.2 Расчет коэффициента закрепления операций

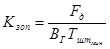

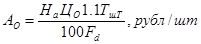

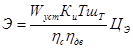

где F д - действительный годовой фонд времени работы оборудования.

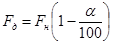

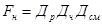

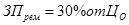

где Fн - номинальный годовой фонд времени работы оборудования;  - процент простоя оборудования:

- процент простоя оборудования:

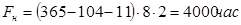

Пример расчета Fн

По полученным расчетам дается технико-экономическая характеристика производства:

- построение производственного участка___________________________________

- расположение оборудования____________________________________________

- степень специализации оборудования____________________________________

- использование специнструмента и приспособлений_________________________

- специализация рабочих ________________________________________________;

-

- Расчет технологической себестоимости для определения выгодности выбранного техпроцесса по двум вариантам одной операции

В условиях серийного производства один и тот же узел может собираться (испытываться) разными способами. Предлагаемые способы сборки (испытания) могут в равной степени обеспечивать заданную точность и удовлетворять техническим условиям. Однако они могут отличаться друг о друга себестоимостью сборки (испытания).

При выборе оптимального варианта технологического процесса необходимо определить степень его экономической прогрессивности и эффективности. Экономичность вариантов техпроцессов определяется путем сопоставления затрат, на которые оказывает влияние выбранный метод сборки (испытания).

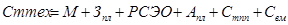

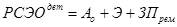

Технологическая себестоимость представляет собой часть полной себестоимости, т.к. включает только те затраты, которые изменяются с изменением технологии сборки (испытания):

2.1. Расчет стомости основных материалов (расчет ведется, если- заготовки получают различными способами обработки)

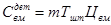

- на одну деталь.

- на одну деталь.

- на годовую программу,

- на годовую программу,

где Qзar и Qотх - масса заготовки и отходов, соответственно, кг.

,

,

Где Ким - коэффициент использования материала.

Цм и Цотх - цена материала и отходов, соответственно.

Таблица

| БАЗОВЫЙ | ПРОЕКТНЫЙ | ||||||

| Цм | Qзаг | Цотх | Qотх | Цм | Qзаг | Цотх | Qотх |

|  | ||||||

|  |

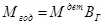

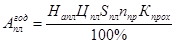

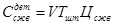

2.2. Расчет заработной платы производственных рабочих

где  и

и  - заработная плата на деталь и годовую программу, соответственно.

- заработная плата на деталь и годовую программу, соответственно.

| БАЗОВЫЙ | * ПРОЕКТНЫЙ | ||||||

| Разряд | CТ | ТшТ | Кпр | Разряд | CТ | ТшТ | Кпр |

|  | ||||||

|  |

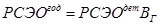

2.3. Расчет расходов по содержанию и эксплуатации оборудования

Где  и

и  - затраты по содержанию и эксплуатации оборудования соответственно на деталь и годовую программу

- затраты по содержанию и эксплуатации оборудования соответственно на деталь и годовую программу

А - амортизация оборудования за время выполнения операции

| Таблица | |||||

| БАЗОВЫЙ | ПРОЕКТНЫЙ | ||||

| Ao | Э | Зпрем | Ao | Э | Зпрем |

|  | ||||

|  |

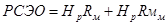

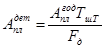

2.4. Расчет затрат на амортизацию содержание производственной площади

Где  и

и  амортизационные отчисления производственной площади соответственно на деталь и годовую программу.

амортизационные отчисления производственной площади соответственно на деталь и годовую программу.

- коэффициент, учитывающий дополнительную площадь (проходы, проезды и т.д.)

- коэффициент, учитывающий дополнительную площадь (проходы, проезды и т.д.)

Таблица

| БАЗОВЫЙ | ПРОЕКТНЫЙ | ||||||||

| Напл | Цпл | Sпо | Кпрох | nпр | Напл | Цпл | Sпо | Кпрох | nпр |

|  | ||||||||

|  |

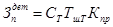

2.5. Расчет затрат на технологическую подготовку производства (затраты на освоение нового изделия, проектирование техпроцессов, техоснастки и пр.)

где  - стоимость техподготовки производства, на детали одного наименования

- стоимость техподготовки производства, на детали одного наименования

- средний срок выпуска деталей (3 года).

- средний срок выпуска деталей (3 года).

Таблица

| БАЗОВЫЙ | ПРОЕКТНЬШ | ||||||

| Нпш | Кзо | ВГ | Твыпг | Нпш | Кзо | ВГ | Твыпг |

|  | ||||||

|  |

2.6. Стоимость расходов вспомогательных материалов за время выполнения операции (топлива при проведении испытаний, керосина при промывке флюса, при сварки и т.п.)

Стоимость сжатого воздуха за время выполнения операции

Таблица Технологическая себестоимость механической обработки на базовой и

проектной операции

| №п\п | Наименование | Базовый | Проектный | ||

| Руб | % | Руб | % | ||

| М | |||||

| Зп | |||||

| РСЭО | |||||

| Апл | |||||

| СТпп | |||||

| Свм, Ссжв | |||||

Итого на одну деталь  | |||||

Итого на годовой выпуск  |

ВЫВОД:

Проектный вариант более (менее) экономичный, так как технологическая себестоимость по проектному варианту ниже (выше).

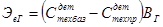

2.7. Расчет условно годовой экономии

или

3. Расчет объемов работ участков.

Расчет кол-во оборудования и коэффициент загрузки.

Пр=Тшт*Вг/60Fд*Квн

Кзо=Пр/Ппр

| Промывка | Сборка | Испытание | |||||||||

| Вг | Тшт | Fд | Квн | Вг | Тшт | Fд | Квн | Вг | Тшт | Fд | Квн |

| Пр= Пр= Кзо= | Пр= Пр= Кзо= | Пр= Пр= Кзо= |

4. Расчет количества основных и вспомогательных рабочих по профессиямиразрядам.

Рсп = (ТШТ*ВГ/60*Fд*Квн)*Тшт.внмин

____

| промывщики | сборщики | испытатели | |||||||||

| Вг | Тшт | Fд | Квн | Вг | Тшт | Fд | Квн | Вг | Тшт | Fд | Квн |

| Рсп= Рсп прим= | Рсп= Рсп прим= | Рсп= Рсп прим= |

2015-06-04

2015-06-04 2976

2976

-

-