Различают простой и сложный производственные циклы Простой производственный цикл представляет собой цикл изготовления детали, а сложный - цикл изготовления изделия

Длительность производственного цикла зависит от способа передачи детали (изделия) с одной операции на другую

Существуют три вида движения деталей (изделий) в процессе их изготовления:

- последовательный;

- параллельный;

- смешанный (параллельно-последовательный)

При последовательном виде движения каждая последующая операция начинается типькы после окончания обработки всей партии деталей на предыдущей операции

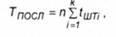

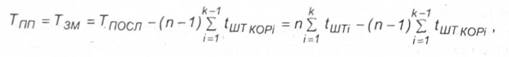

Продолжительность операционного цикла партии обрабатываемых последовательно деталей определяется по формуле (129):

где n - количество деталей в обрабатываемой партии, штук; к - число операций технологического процесса; tшт-норма времени на выполнение i-ой операции, минут

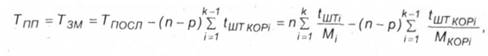

Если при выполнении отдельных последовательных операций имеющиеся параллельные рабочие места, то продолжительность операционного цикла определяется по формуле (1210):

где Ми - количество рабочих мест, занятых изготовлением партии деталей на каждой операции

При последовательном виде движения деталей (изделий) отсутствуют перерывы в работе оборудования и рабочего на каждой операции, возможно высокая загрузка оборудования в течение смены, но производственный цикл имеет самый йбильшу величину, что уменьшает оборачиваемость оборотных средств.

Параллельный вид движения характеризуется передачей деталей (изделий) на следующую операцию немедленно после выполнения предыдущей операции независимо от готовности других деталей (изделий) в партии Детали передаются с операции на операцию поштучно операционными партиями Процесс происходит непрерывно, если достигнута кратность выполнения операций во времени Это характерно для поточных линий, такт которых обчы слюеться и подчинено правилу (1211)11):

где r - такт поточной линии, минут

Паралепьний вид движения деталей (изделий) является наиболее эффективным, но возможности его применения ограничены, так как обязательным условием такого движения является, как уже отмечалось, кратность продолжительности выполнения в операций В противном случае неизбежны потери (перерывы) в работе оборудования и рабочийа.

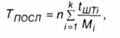

Операционный цикл партии обрабатываемых параллельно деталей определяется по формуле (1212):

где t ШТmax - время выполнения наиболее длительной в технологическом процессе операции, минут

При передаче деталей (изделий) операционными партиями расчет операционного цикла осуществляется по формуле (1213):

где р - размер операционной партии в штуках

Параллельно-последовательный (смешанный) вид движения состоит в том, что изготовление деталей (изделий) на следующей операции начинается до окончания изготовления всей партии на предыдущей операции с таким ро озрахунком, чтобы работа на каждой операции по обработке партиидеталей (изделий) осуществлялась без перерывов В отличие от параллельного вида движения здесь происходит лишь частичное сообщения во времени выполнения су смежных операцииій.

На практике существует два вида сопряжение смежных операций в условиях, когда:

- время выполнения последующей операции больше времени выполнения предыдущей операции;

- время выполнения последующей операции меньше времени выполнения предыдущей операции

В первом случае целесообразно применять параллельный вид движения деталей и полностью загрузить рабочие места

Во втором случае приемлем параллельно-послидовнйй вид движения с максимально возможным сообщением во времени выполнения обеих операций Максимально соединены операции при этом отличаются на время изготовлен ения последней детали (или последней операционной партии) на следующей операцииї.

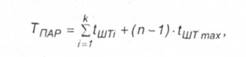

Таким образом, продолжительность операционного цикла партии обрабатываемых параллельно-последовательным (смешанным) способом деталей определяется по формуле (1214):

где t ШТкори - время выполнения короткой из смежных в технологическом процессе операций, минут

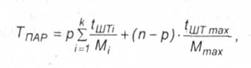

При передаче деталей операционными партиями (р) расчет продолжительности операционного цикла осуществляется по формуле (1215):

Параллельно-последовательный вид движения деталей (изделий) обеспечивает работу оборудования и рабочего без перерывов Длительность производственного цикла при этом виде движения длиннее по сравнению с параллельным, но меньше, ни иж при последовательному.

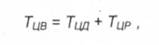

Производственный цикл изделия (Тцв) может быть рассчитан по формуле (1216):

где ТЦД - производственный цикл изготовления ведущей детали;

ТЦР - производственный цикл сборочных работ

При определении длительности производственных циклов для различных видов движения обрабатываемых деталей (изделий) не были учтены перерыва Итак, с учетом перерывов формула для определения продолжительности операционного цик клу видоизменяется Например, при последовательном движении (в календарных днях) она принимает вид (1217)7):

где Тсм - продолжительность смены, мин;

n И - количество смен;

к ТЭР - переводной коэффициент (способ перевода рабочих дней в календарные);

ТМО - время межоперационного перерывов, минут Тпр - время естественных процессов, минут

Пути сокращения производственного цикла

Производственный цикл используется как норматив при оперативном планировании производства, финансовом управлении и других планово-производственных расчетах

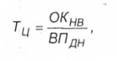

Расчет длительности производственного цикла (Тц) непосредственно связан с нормативом оборотных средств формуле (1218):

где ОКнв - объем оборотных средств в незавершенном производстве, грн;

ВПдн - однодневный выпуск продукции, грн

Сокращение производственного цикла имеет большое значение для успешного функционирования предприятия, в частности:

- сокращается оборачиваемость оборотных средств за счет сокращения объемов незавершенного производства;

- растет фондоотдача основных производственных фондов;

- уменьшается себестоимость изделий за счет сокращения условно-постоянной части расходов на одно изделие т.д.

Длительность производственного цикла зависит от двух важнейших групп факторов: технического уровня производства и организации производства

Обе группы факторов взаимообуславливают и дополняют друг друга Основными направлениями сокращения длительности производственного цикла являютс

- усовершенствование технологии;

- применение производительного высокотехнологичного оборудования;

- автоматизация производства и применения гибких интегрированных процессов;

- специализация и кооперирования производства;

- организация поточного производства;

- привлечение высококвалифицированного персонала и т.д.

Планирование производственных мощностей.

Производственная мощность предприятия (цеха, участка) – это максимально возможный объём выпуска продукции, работ услуг (или добычи, переработки сырья) за определённый период (год, квартал, месяц, сутки, смена) требуемого качества при заданных номенклатуре и ассортименте на основе полного использования оборудования и производственных площадей с учётом применения прогрессивной технологии производства и передовой организации труда и производства.

При планировании и анализе деятельности предприятия различают такие основные виды производственной мощности:

- перспективную;

- проектную;

- текущую (действующую);

- резервную.

Перспективная производственная мощность отражает ожидаемые изменения технологии и организации производства, номенклатуры основной продукции, заложенные в перспективных планах предприятия.

Проектная производственная мощность представляет собой возможный объём выпуска продукции условной номенклатуры в единицу времени, заданную при проектировании или реконструкции предприятия, цеха, участка.

Резервная производственная мощность должна формироваться и постоянно существовать для покрытия пиковых нагрузок.

Действующая (текущая, фактически достигнутая) производственная мощность определяется периодически в связи с изменением условий производства. Текущая производственная мощность имеет динамический характер и её характеризует несколько показателей:

1) мощность на начало планируемого периода (входная);

2) мощность на конец планируемого периода (выходная);

3) среднегодовая производственная мощность.

Под входной понимается производственная мощность, которой располагает предприятие, цех или участок на начало планового периода. Входная производственная мощность определяется по наличному оборудованию.

Пути сокращения производственного цикла.

Повышение степени непрерывности производственного процесса и сокращение длительности производственного цикла достигается, во-первых, повышением технического уровня производства, во-вторых, мерами организационного характера. Оба пути взаимосвязаны и дополняют друг друга.

Техническое совершенствование производства идет в направлении внедрения новой технологии, прогрессивного оборудования и новых транспортных средств. Это ведет к сокращению производственного цикла за счет снижения трудоемкости собственно технологических и контрольных операций, уменьшения времени на перемещение предметов труда.

Организационные мероприятия должны предусматривать:

Сведение до минимума перерывов, вызванных межоперационным пролеживанием, и перерывов партионности за счет применения параллельно-последовательного метода движения предметов труда и улучшения системы планирования;

Построение графиков комбинирования различных производственных процессов, обеспечивающих частичное совмещение во времени выполнения смежных работ и операций;

Сокращение перерывов ожидания на основе построения оптимизированных планов-графиков изготовления продукции и рационального запуска деталей в производство;

Внедрение предметно-замкнутых и подетально-специализированных цехов и участков, создание которых уменьшает длину внутрицеховых и межцеховых маршрутов, сокращает затраты времени на транспортировку.

Сокращение продолжительности производственного цикла имеет важное экономическое значение. Чем меньше продолжительность производственного цикла, тем больше продукции в единицу времени при прочих равных условиях можно выпустить на данном предприятии, в цехе или на участке; тем выше использование основных фондов предприятия; тем меньше потребность предприятия в оборотных средствах, вложенных в незавершенное производство; тем выше фондоотдача и т. д.

На предприятии производственный цикл сокращается одновременно по трем направлениям: уменьшается время трудовых процессов, сокращается время естественных процессов и полностью ликвидируются или сводятся к минимуму различные перерывы.

Практические мероприятия по сокращению производственного цикла вытекают из принципов построения производственного процесса и, в первую очередь, из принципов пропорциональности, параллельности и непрерывности.

Сокращение времени трудовых процессов в части операционных циклов достигается путем совершенствования технологических процессов, а также повышения технологичности конструкции изделия.

Под совершенствованием технологических процессов понимают их комплексную механизацию и автоматизацию, внедрение скоростных режимов (например, скоростного и силового резания, скоростного нагрева под ковку и штамповку), штамповку вместо свободной ковки, литье в кокиль и литье под давлением вместо литья в песчаные формы, а также концентрацию операций. Концентрация операций может заключаться в многоинструментальной и многопредметной обработке либо в совмещении в одном рабочем цикле нескольких различных технологических операций (например, при объединении скоростного индукционного нагрева со штамповкой заготовки в одном рабочем цикле ковочной машины).Повышение технологичности конструкций изделий заключается в максимальном приближении последних к требованиям технологического процесса. В частности, рациональное расчленение конструкции изделия на узлы и мелкие сборочные единицы является важным условием для параллельной их сборки и сокращения продолжительности производственного цикла сборочных работ.

Продолжительность транспортных операций может быть значительно уменьшена в результате перепланировки оборудования на основе принципа прямоточности, механизации и автоматизации подъема и перемещения продукции с помощью различных подъемно-транспортных средств.

Сокращение времени контрольных операций достигается путем их механизации и автоматизации, внедрения передовых методов контроля, совмещения времени выполнения технологических и контрольных операций.

Входящее в этот период цикла время подготовительно-заключительной работы, особенно время наладки оборудования также подлежит уменьшению. Наладку оборудования, как правило, необходимо выполнять в нерабочие смены, в обеденные и другие перерывы. В заводской практике успешно применяют мероприятия по сокращению периода выполнения этой работы, например внедрение групповой обработки деталей, типовых и универсальных наладок.

Продолжительность естественных процессов уменьшается за счет замены их соответствующими технологическими операциями. Например, естественная сушка некоторых окрашенных деталей может быть заменена индукционной сушкой в поле токов высокой частоты со значительным (в 5-7 раз) ускорением процесса. Вместо естественного старения отливок ответственных деталей, длящегося 10-15 суток и более, во многих случаях может быть применено искусственное старение в термических печах в течение нескольких часов.

Время межоперационных перерывов может быть значительно уменьшено в результате перехода от последовательного к последовательно-параллельному и далее к параллельному виду движений предметов труда. Оно также может быть сокращено за счет организации цехов и участков предметной специализации. Обеспечение территориального сближения различных стадий производства, предметное строение цехов и участков позволяет значительно упростить внутризаводские и внутрицеховые маршруты движения и тем самым уменьшить время, затрачиваемое на межцеховые и внутрицеховые передачи.

Величина междусменных перерывов может быть снижена даже в рамках принятого режима работ предприятия, цеха, участка. Например, организация круглосуточной (трехсменной) работы по выпуску ведущих деталей к изделиям, имеющих длительный цикл обработки и определяющих продолжительность цикла изделия.

Для вскрытия резервов сокращения производственного цикла (как трудовых процессов, так и перерывов) в практике прибегают к фотографии производственного цикла. Анализируя данные фотографии, можно выявить резервы сокращения продолжительности производственного цикла по каждому его элементу.

2015-06-04

2015-06-04 5320

5320