Управление запасами предусматривает организацию контроля их фактического состояния. Контроль состояния запасов – это изучение и регулирование уровня запасов с целью выявления отклонений от норм запасов и принятия оперативных мер к ликвидации отклонений. Необходимость контроля состояния запасов обусловлена повышением издержек в случае выхода фактического размера запаса за рамки, предусмотренные нормами запаса. Контроль состояния запаса проводится на основе данных учета запасов и может осуществляться непрерывно, либо через определенные промежутки времени. На практике применяются различные методы контроля состояния запасов.

2.1. Примерная классификация систем контроля состояния запасов

Система оперативного управления.

Через определенные промежутки времени принимается оперативное решение «заказывать» или «не заказывать», если заказывать, то какое количество единиц товара.

Система равномерной поставки

Через равные промежутки времени заказывается постоянное количество единиц товара.

Система пополнения запаса до максимального уровня.

Через равные промежутки времени заказывается партия, объем которой (число единиц товара) равен разности установленного максимального уровня запасов и фактического уровня запасов на момент проверки. Размер заказа увеличивается на величину запаса, который будет реализован за период выполнения заказа.

Система с фиксированным размером заказа при непрерывной проверке фактического уровня запаса (с пороговым уровнем запаса).

В момент достижения запасом порогового значения заказывается партия постоянного объема.

Система с фиксированным размером заказа при непрерывной проверке фактического уровня запаса (с пороговым уровнем).

Размер заказа на пополнение является величиной постоянной. Интервалы времени, через которые производится размещение заказа, могут быть разные. Нормируемыми величинами являются величина заказа, размер запаса в момент размещения заказа (пороговый уровень- точка заказа) и величина страхового запаса. Эту систему иногда называют «двухбункерной» (twо-bin sistem), так как запас хранится как бы в двух складах-бункерах (рис.2 бункеры 1 и 2) [3,с.331]

Вначале удовлетворение спроса осуществляется из первого бункера (а). Окончание запасов в этом бункере - точка заказа. В этот момент для снабжения потребителя открывается второй бункер, одновременно поставщику направляется заказ (б). В момент прибытия заказанного товара во втором бункере должен оставаться запас не ниже страхового (в). При распределении поступившего от поставщика заказа вначале полностью заполняется второй бункер. Оставшееся количество используется для заполнения первого. Данная модель позволяет наглядно представить себе текущий запас, т.к. – это то количество запаса, которое физически вытекает из обоих бункеров, обеспечивая непрерывность производственного или торгового процесса между очередными поставками.

Для ситуации, когда отсутствуют отклонения от запланированных показателей и запасы потребляются равномерно,

| Бункер 1 |

| Бункер 2 |

в обоих бункерах. Спрос

начинает удовлетворяться

| Потребитель |

Заказ

| Точка заказа |

| Бункер 2 |

в бункере 1 (точка заказа)

включается бункер 2 и

поставщику направляется заказ

| Потребитель |

Поставка заказа

| Бункер 1 |

| Страховой запас |

позднее момента начала

запаса. Поступающий поток

вначале заполняет бункер 2

| Потребитель |

| Бункер 2 |

| Бункер 1 |

начинает удовлетворяться

из бункера 1

| Потребитель |

Рис.2 Двухбункерная система контроля состояния запасов

в теории управления запасами разработаны две основные системы управления, которые решают поставленные задачи, соответствуя цели непрерывного обеспечения потребителя материальными ресурсами.

Такими системами являются:

- система управления запасами с фиксированным размером заказа;

- система управления запасами с фиксированным интервалом времени между заказами.

2.2 Система управления запасами с фиксированным размером заказа

Основополагающим параметром системы управления запасами с фиксированным размером заказа является размер заказа. Он строго зафиксирован и не меняется ни при каких условиях работы системы. Определение размера заказа является поэтому первой задачей, которая решается при работе с данной системой управления запасами.

В отечественной практике зачастую возникает ситуация, когда размер заказа определяется по каким-либо частным организационным соображениям. Например, удобство транспортировки или возможность загрузки складских помещений. Между тем в системе с фиксированным размером заказа объем закупки должен быть не только рациональным, но и оптимальным, т. е. самым лучшим.

Поскольку рассматривается проблема управления запасами в логистической системе отдельной организации или экономики в целом, то критерием оптимизации должен быть минимум совокупных затрат на хранение запасов и повторение заказа. Данный критерий учитывает три фактора, действующих на величину названных совокупных затрат:

-используемая площадь складских помещений;

-издержки на хранение запасов;

-стоимость оформления заказа.

Желание максимально сэкономить затраты на хранение запасов вызывает рост затрат на оформление заказов. Экономия затрат на повторение заказа приводит к потерям, связанным с содержанием излишних складских помещений, и, кроме того, снижает уровень обслуживания потребителя.

При максимальной загрузке складских помещений значительно увеличиваются затраты на хранение запасов, более вероятен риск появления неликвидных запасов.

Использование критерия минимизации совокупных затрат на хранение запасов и повторный заказ не имеют смысла, если время исполнения заказа чересчур продолжительно, спрос испытывает существенные колебания, а цены на заказываемые сырье, материалы, полуфабрикаты сильно колеблются. В таком случае нецелесообразно экономить на содержании запасов.

Это, вероятнее всего, приведет к невозможности непрерывного обслуживания потребителя, что не соответствует цели функционирования логистической системы управления запасами. Во всех других ситуациях определение оптимального размера заказа обеспечивает уменьшение издержек на хранение запасов без потери качества обслуживания.

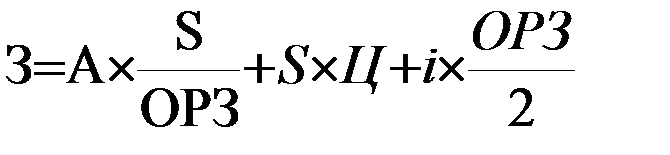

Затраты на содержание запасов в определенный период рассчитывается по формуле 1[10,с.152]

, (1)

, (1)

где Ц— цена единицы заказываемого изделия, руб.;

ОРЗ – оптимальный размер заказа, шт.;

А — затраты на поставку единицы заказываемого продукта, руб.;

S— потребность в заказываемом продукте, шт..

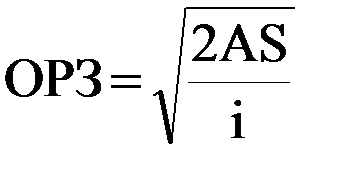

Оптимальный размер заказа рассчитывается по формуле (Вильсона) 2 [7,с.236].

, (2)

, (2)

где ОРЗ — оптимальный размер заказа, шт.;

А — затраты на поставку единицы заказываемого продукта, руб.;

S— потребность в заказываемом продукте, шт.;

i— затраты на хранение единицы заказываемого продукта, руб./шт.

Затраты на поставку единицы заказываемого продукта (А) включают следующие элементы:

- стоимость транспортировки заказа;

- затраты на разработку условий поставки;

- стоимость контроля исполнения заказа;

- затраты на выпуск каталогов;

- стоимость форм документов.

Порядок расчета всех параметров системы управления запасами с фиксированным размером заказа приведен в табл. 1 [10,с.153].

Исходные данные для расчета параметров системы:

- потребность в заказываемом продукте, шт.;

- оптимальный размер заказа, шт.;

- время поставки, дни;

- возможная задержка поставки, дни.

Таблица 1

Расчет параметров системы управления запасами с фиксированным размером заказа.

| Показатели | Порядок расчета |

| 1.Потребность, шт. | Исходные данные (вычисляются на основании плана производства) |

| 2. Оптимальный размер заказа, шт. | См. форм.3 |

| 3. Время поставки, дни | Исходные данные (указываются в договоре на поставку) |

| 4. Возможное время задержки поставки, дни | Исходные данные (рекомендуется использовать максимальное время, на которое может быть задержка поставки) |

| 5. Ожидаемое дневное потребление, шт./ день | [1] / Количество рабочих дней |

| 6. Срок расходования запасов, дни | [2] / [5] |

| 7. Ожидаемое потребление за время поставки, шт. | [3] * [5] |

| 8.Максимальное потребление за время поставки, шт. | [(3) + (4)] * [5] |

| 9. Страховой запас, шт. | [8] - [7] |

| 10. Пороговый уровень запасов, шт. | [9] + [7] |

| 11. Максимальный желательный запас, шт. | [9] + [2] |

| 12. Срок расходования запасов до порогового уровня, дни | [(11) - (10)] / [5] |

Гарантийный (страховой) запас позволяет обеспечивать потребность на время предполагаемой задержки поставки. При этом под возможной задержкой поставки подразумевается максимально возможная задержка. Восполнение гарантийного запаса производится в ходе последующих поставок.

Пороговый уровень запаса определяет уровень запаса, при достижении которого производится очередной заказ. Величина порогового уровня рассчитывается таким образом, что поступление заказа на склад происходит в момент снижения текущего запаса до гарантийного уровня.

Максимальный желательный запас определяется для отслеживания целесообразной загрузки площадей с точки зрения критерия минимизации совокупных затрат.

Сбои в поставках могут быть связаны со следующими моментами:

- задержка в поставках;

- преждевременная поставка;

- неполная поставка;

- поставка завышенного объема.

Графическая иллюстрация функционирования системы с фиксированным размером заказа представлена на рисунках 3,4.

Момент Момент Момент

заказа заказа заказа

Объём

заказа

Максимальный

желательный запас

Пороговый

уровень

Гарантийный

запас

5 10 15 20 25 30 35

Время

Время поставки Время задержки поставки

Рис.3 Графическая модель работы системы управления запасами с фиксированным размером заказа (с одной задержкой поставки)

Сбои в поставках могут быть связаны со следующими моментами:

- задержка в поставках;

- преждевременная поставка;

- неполная поставка;

- поставка завышенного объема.

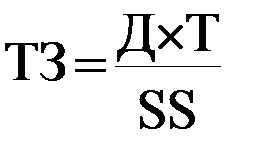

В системе с фиксированным размером заказа последний выдается в момент, когда текущий запас достигает порогового уровня. Точку заказа можно рассчитать по формуле 3 [7].

, (3)

, (3)

где Д – спрос (среднедневной спрос потребностей), шт.

где Д – спрос (среднедневной спрос потребностей), шт.

Т – средняя продолжительность доставки, дни

SS – объем гарантийного (страхового) запаса, шт.

Объём

заказа

Максимальный

желательный

запас

Пороговый

уровень

Гарантийный

запас

5 10 15 20 25

Время

Рис.4 Графическая модель работы системы управления запасами при наличии неоднократных задержек поставок.

2.3 Система управления запасами с фиксированным интервалом времени между заказами

Система с фиксированным интервалом времени между заказами это вторая система управления запасами, которая относится к основным. В системе с фиксированным интервалом времени между заказами, как ясно из названия, заказы делаются в строго определенные моменты времени, которые отстоят друг от друга на равные интервалы, например один раз в месяц, один раз в неделю, один раз в 14 дней и т. п.

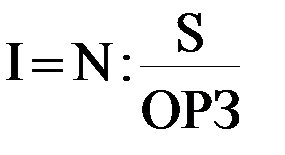

Определить интервал времени между заказами можно с учетом оптимального размера заказа, который позволяет минимизировать совокупные затраты на хранение запаса и повторение заказа, а также достичь наилучшего сочетания взаимодействующих факторов, таких, как используемая площадь складских помещений, издержки на хранение запасов и стоимость заказа. Расчет интервала времени между заказами можно производить следующим образом:

Расчет интервала времени между заказами производится по формуле 4 [7,с.239].

(4)

(4)

где N — количество рабочих дней в году, дни;

S — потребность в заказываемом продукте, шт.;

ОРЗ— оптимальный размер заказа, шт.

Полученный с помощью формулы 4 интервал времени между заказами не может рассматриваться как обязательный к применению. Он может быть скорректирован на основе экспертных оценок. Например, при полученном расчетном результате (4 дня) возможно использовать интервал в 5 дней, чтобы производить заказы один раз в неделю.

Порядок расчета всех параметров системы управления запасами с фиксированным интервалом времени между заказами представлен в таблице 2 [10,с.157]. Исходные данные для расчета параметров системы следующие:

-потребность в заказываемом продукте, шт.;

-интервал времени между заказами, дни;

- время поставки, дни;

-возможная задержка поставки, дни.

Так как в системе управления запасами с фиксированным интервалом времени между заказами момент заказа заранее определен и не меняется ни при каких обстоятельствах, постоянно пересчитываемым параметром является размер заказа. Расчет размера заказа в системе с фиксированным интервалом времени между заказами производится по формуле 5 [7,с.246]

РЗ = МЖЗ - ТЗ + ОП.. (5)

где РЗ — размер заказа, шт.;

МЖЗ – максимальный желательный запас, шт.;

ТЗ – текущий запас, шт.;

ОП – ожидаемое дневное потребление, шт..

Таблица 2

Расчет параметров системы управления запасами с фиксированным интервалом времени между заказами

| Показатель | Порядок расчета |

| 1.Потребность, шт. | - |

| 2.Интервал времени между заказами, дни | См. форм.4 |

| 3.Время поставки, дни | - |

| 4.Возможная задержка поставки, дни | - |

| 5.Ожидаемое дневное потребление, шт./ день | (1) / Количество. рабочих дней |

| 6.Ожидаемое потребление за время поставки, шт. | (3) * (5) |

| 7.Максимальное потребление за время поставки, шт. | [(3)+(4)] * (5) |

| 8.Гарантийный запас, шт. | (7) – (6) |

| 9.Максимальный желательный запас, шт. | (8)+(2) * (5) |

| 10.Размер заказа, шт. | См. форм.5 |

Графическая иллюстрация системы управления запасами с фиксированным интервалом времени между заказами представлена на рис.5, 6.

Объём

заказа

Максимальный

желательный запас

Гарантийный запас

5 10 15 20 25

Время

Рис.5 Графическая модель движения запасов в системе управления запасами с фиксированным интервалом времени между заказами без сбоев поставок.

2.4 Сравнение основных систем управления запасами

Выбор системы управления запасами является действенным механизмом повышения эффективности функционирования логистической системы. Решение данной задачи требует опыта, умения моделировать процесс пополнения и расходования запаса и должно основываться на понимании эксплуатационных различий между системами. Можно предположить идеальную, сугубо теоретическую ситуацию, в которой исполнение заказа происходит мгновенно (время поставки равно нулю). Тогда заказ можно производить в момент, когда запасы материальных ресурсов на складе равны нулю. При постоянной скорости потребления обе рассмотренные системы управления запасами (с фиксированным размером заказа и с фиксированным интервалом времени между заказами) становятся одинаковыми, так как заказы будут производиться через равные интервалы времени, а размеры заказов всегда будут равны друг другу. Гарантийные запасы каждой из двух систем сведутся к нулю. Такая ситуация проиллюстрирована на рис. 7.

Объём

заказа

Момент

заказа

Максимальный

желательный

запас

Пороговый

уровень

5 10 15 20 25

Время

Время поставки

Рис.6 Графическая модель движения запасов в системе управления запасами с фиксированным интервалом времени между заказами с одной задержкой поставок

Объём

заказа

Максимальный

желательный

запас

5 10 15 20 25 Время

Рис. 7 График движения запасов в основных системах управления запасами при мгновенном исполнении заказа

Преимуществом системы с фиксированным интервалом времени между заказами является то, что в системе с фиксированным размером заказа максимальный желательный запас всегда имеет меньший размер, чем в первой системе. Это приводит к экономии на затратах по содержанию запасов на складе за счет сокращения площадей, занимаемых запасами. Преимущества и недостатки рассмотренных систем управления запасами представлены в табл. 3.

Сравнение рассмотренных систем управления запасами приводит к выводу о наличии у них взаимных недостатков и преимуществ. Система с фиксированным размером заказа требует непрерывного учета текущего запаса на складе. Напротив, система с фиксированным интервалом времени между заказами требует лишь периодического контроля количества запаса. Необходимость постоянного учета запаса в системе с фиксированным размером заказа можно рассматривать как основной ее недостаток. Напротив, отсутствие постоянного контроля за текущим запасом в системе с фиксированным интервалом времени между заказами является ее основным преимуществом перед первой системой.

Таблица 3

Сравнение основных систем управления запасами

| Название системы | Преимущества | Недостатки |

| Система с фиксированным размером заказа | Меньший уровень максимального желательного запаса. Экономия затрат на содержание запасов на складе за счет сокращения площадей для хранения запасов. | Постоянный контроль наличия запасов на складе. |

| Система фиксированным интервалом времени между заказами | Отсутствие постоянного контроль наличия запасов на складе. | Высокий уровень максимального желательного запаса на складе Рост затрат на содержание запасов на складе за счет увеличения площадей для хранения запасов. |

2015-06-26

2015-06-26 3355

3355