Целью размерной настройки инструмента является обеспечения необходимой точности положения его режущих кромок в системе координат, связанной со вспомогательным инструментом (рис.1). Поэтому приборы для предварительной настройки должны обеспечивать высокую точность по заранее заданным координатам. Эти координаты задают в специальных картах наладки, которые разрабатывают при технологической подготовке производства.

Приборы для предварительной настройки инструмента к станкам с ЧПУ по сравнению со специальными приспособлениями для настройки инструментов на агрегатных станках и станках-автоматах должны обладать большей универсальностью и гибкостью, т. е. возможностью быстрой переналадки для настройки различных инструментов.

Станки с программным управлением являются высокоточными автоматизированными станками. Основной предпосылкой, обеспечивающей достижимую точность обработки на этих станках, является точность предварительной настройки инструмента. Следовательно, приборы для предварительной настройки инструмента должны обеспечивать высокую точность настройки инструментов на размер по одной или нескольким координатам. С этой целью базирующие элементы приспособлений должны строго соответствовать базирующим элементам станков, предназначенным для установки вспомогательного инструмента.

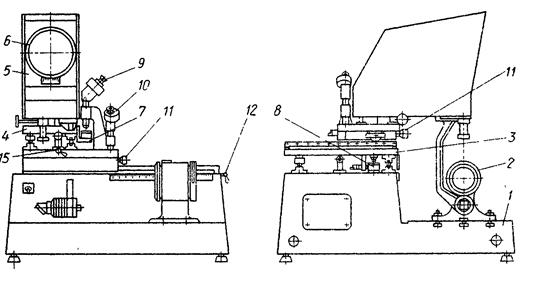

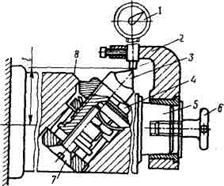

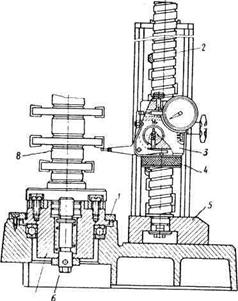

Прибор для размерной настройки инструмента мод. 2010 показан на рис.3. Прибор предназначен для предварительной установки в двух горизонтальных координатах как резцов в инструментальных блоках станков токарной группы, так и вращающегося инструмента в оправках и на борштангах станков сверлильной и расточной группы. Прибор состоит из ступенчатой станины 1, на плоскости нижней ступени которой имеются Т-образные пазы для установки переходников-адаптеров (имитирующих базирующие поверхности станков токарной группы для установки инструментальных блоков), или шпиндельной бабки 2 для установки борштанг. На верхней поверхности станины находятся нижняя 3 и верхняя 4 каретки, перемещающиеся соответственно в продольном и поперечном направлениях. На верхней каретке установлено визирное устройство 5, выполненное в виде проекционного микроскопа. На поворотном экране 6 проектора имеется штриховое перекрестие.

Рисунок 3 -

|

Общий вид прибора для настройки резцов мод 2010

Для установки инструментальных блоков на поверхности прибора устанавливают сменные переходники-адаптеры. Установка адаптера по двум координатам относительно нулевых точек системы отсчета производится по контрольному шаблону, имитирующему две грани резца с определенными размерами относительно базовых поверхностей шаблона. Каретки с проектором устанавливают на координаты, соответствующие размерам контрольного шаблона. Адаптер с шаблоном устанавливается и закрепляется на станине прибора таким образом, чтобы грани шаблона совпали с перекрестием проектора. Затем калибр снимается с адаптера, и проектор настраивается на размер инструмента согласно координатам, указанным в карте наладки. Предварительная установка проектора на заданные координаты осуществляется перемещением каретки по оптическим шкалам 7 и 8 стеклянных линеек и отсчетным микроскопам 9 и 10, Точная установка проектора осуществляется микрометрическими винтами //. После установки проектора на заданные координаты положение кареток фиксируется стопорными винтами 12.

Настройка инструмента на заданные размеры координат осуществляется перемещением резца винтами настройки в положение, при котором его режущие кромки будут совпадать с перекрестием проектора, после чего резец закрепляется. Точность настройки инструмента по каждой координате 0,005 мм. Проверка положения режущей кромки инструмента по вертикали осуществляется индикатором часового типа, установленным на отдельной стойке. При необходимости установки резца на требуемый угол перекрестия предварительно устанавливаются по угломерной головке.

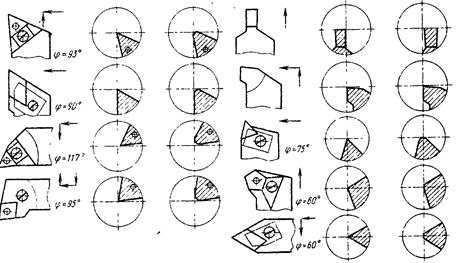

На рис.4 показан вид в окуляре микроскопа при наведении визира на кромку резцов различных типов.

Рисунок 4 -

|

Вид в окуляр прибора

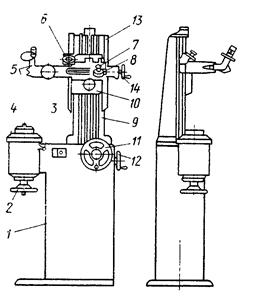

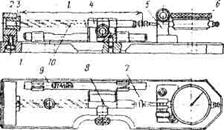

Оптический прибор мод.2015 с окулярным методом визирования предназначен для станков сверлильной, расточной и фрезерной групп (рис.5). Установка координат на приборе мод. БВ-2015 производится по шкалам и отсчетным микроскопам. Фиксация положения режущей кромки инструмента производится по визирному микроскопу.

Рисунок 5 -

|

Прибор для размерной настройки инструмента мод.2015

Прибор позволяет также устанавливать диаметральную координату по индикатору. Устройство имеет три исполнения с отсчетными микроскопами и с отсчетными навесными устройствами. Состоит из литого основания /, в котором размещены шпиндель 4 и механизм грубого // и точного 12 перемещений вертикальной каретки. Фиксатор 3 исключает поворот шпинделя 4 во время затяжки инструмента маховиком 2. На верхней плоскости основания крепится стойка 9 с вертикальной 10 и горизонтальной 8 каретками. Вертикальная каретка перемещается по прямоугольным направляющим посредством ходового винта с шагом 4 мм. На вертикальной каретке находятся также прямоугольные направляющие, по которым перемещается горизонтальная каретка. Горизонтальная каретка предназначена для проверки и установки размера по диаметру. На горизонтальной каретке закреплено визирное устройство с микроскопом М-125, предназначенное для фиксации положения настраиваемого инструмента на заданный размер как по диаметру, так и по вылету. Шкала горизонтального размера визирующего устройства также закреплена на горизонтальной каретке и снабжена индикатором 1-МИГ. Перемещение горизонтальной каретки осуществляется маховиком 14 посредством ходового винта с шагом 2 мм.

Диаметр настраиваемого инструмента 0—300 мм, вылет настраиваемого инструмента, 70—400мм цена деления индикатора 0,001 мм, цена деления отсчетного устройства по диаметру 0,001 мм, по вылету 0,01 мм.

|

Настройка прибора осуществляется следующим образом. Маховиком грубого перемещения // перемещают вертикальную каретку до отметки 100, ориентируясь по шкале линейки 13, устанавливают лимб микроскопа 5, поворачивая его против риски-указателя с отметкой «0». Линия, находящаяся на подвижной шкале микроскопа, должна при этом занять положение между двумя параллельными линиями, видимыми в окуляр микроскопа (рис.6). Маховиком 14 (см. рис.5) перемещают горизонтальную каретку в положение, когда отметка с цифрой 0 шкалы 0—10 микроскопа 7 модели МОС-21 совместится с цифрой 0 шкалы линейки горизонтального отсчета (рис.6). Поворачивая лимб микроскопа МОС-21, устанавливают подвижную шкалу микроскопа отметкой 0 против риски указателя. Отметки с цифрами от 0 до 10 шкалы 0—10 микроскопа МОС-21 должны находиться в промежутке между двумя дуговыми концентричными линиями, видимыми в окуляр микроскопа.

Рисунок 6 - Общий вид отсчетного устройства микроскопа МО-13 для установки точного размера по вылету инструмента (лимб микроскопа установлен на нулевую отметку):

а — лимб микроскопа; б — линия на подвижной шкале микроскопа; в — линия на неподвижной шкале

Действительный размер вылета инструмента считывают со шкалы линейки 13 и с лимба микроскопа МО-13. Установка прибора на заданный размер по диаметру включает два режима: установка прибора на заданный размер по диаметру; определение диаметра инструмента.

Для определения диаметра инструмента предварительно перемещают вертикальную каретку на размер вылета инструмента, вставляют оправку с инструментом в шпиндель, ослабляют фиксатор. Поворачивая шпиндель, с помощью микроскопа М-12 добиваются наиболее резкого изображения режущей кромки инструмента. Вращая маховик перемещения горизонтальной каретки, добиваются совпадения вертикальной линии 2 (рис. 6), нанесенной на шкале микроскопа М-12, с линией режущей кромки инструмента. Вращая лимб микроскопа, подстраивают прибор. Полученный размер читают по микроскопу МОС-21. Это радиус инструмента. Для получения диаметра инструмента полученный размер удваивают.

Прежде чем настраивать прибор на заданные координаты, необходимо обратить внимание на то, что при вращении маховика грубого перемещения вертикальной каретки по часовой стрелке отсчет размера идет в сторону увеличения. При вращении маховика грубого перемещения вертикальной каретки против часовой стрелки отсчет размера идет в сторону уменьшения. При вращении маховика точного перемещения вертикальной каретки на себя отсчетный размер увеличивается, при вращении от себя — уменьшается.

Установка прибора на заданные координаты по вылету включает два режима: установка прибора на заданный размер по вылету; измерение действительного вылета инструмента.

Установка прибора на заданный размер по вылету осуществляется следующим образом. Маховиком грубого перемещения // (см. рис.5) устанавливают предварительный размер, пользуясь шкалой линейки 13. Затем с помощью маховика точного перемещения 12 точно устанавливают требуемый размер, пользуясь отсчетным устройством.

|

Измерение действительного вылета инструмента осуществляют следующим образом. Маховиком грубого перемещения // перемещают вертикальную каретку на размер, приблизительно равный размеру вылета исследуемого инструмента. Вертикальная каретка в этом случае не мешает вставлять оправку с инструментом в шпиндель. После этого ослабляют фиксатор 3. Пользуясь микроскопом М-12 визирного устройства 5 и поворачивая шпиндель 4 добиваются такого положения инструмента, когда изображение режущей кромки инструмента, видимое в окуляр микроскопа, будет наиболее четким, а края режущей кромки будут видны наиболее резко. В этом положении наиболее резкого изображения фиксатором стопорят шпиндель. Маховиком 2 зажимают инструмент, а маховиком 12 точного перемещения вертикальной каретки добиваются совмещения горизонтальной линии / (см. рис. 6), видимой в окуляр микроскопа М-12, с линией режущей кромки инструмента. Поворачивая лимб микроскопа М-13 из положения «О» по часовой стрелке, добиваются положения, когда перемещающиеся две горизонтальные и параллельные линии заключат в пространство между собой горизонтальную линию, находящуюся на шкале микроскопа.

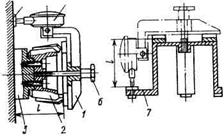

Рисунок 7 - Настройка расточной борштанги

Прибор для предварительной настройки расточной борштанги показан на рис.7. Стержень индикатора 1 прибора предварительно настраивают по эталону на длину l вылета резца 3; прибор устанавливают на хвостовик оправки 5 закрепляют винтом 6. Регулировочной гайкой 4 выставляют резец 3 на требуемый размер (по индикатору 1), после чего закрепляют резец винтом 7.Пподналадку в процессе эксплуатации выполняют регулировочной гайкой 4 относительно риски 8 на корпусе. Точность настройка — 0,02 мм при использовании индикатора с ценой деления 0,01 мм; время настройки — 3,5 мин.

|

Для настройки осевого инструмента используют прибор, показанный на рис.8. Последовательность настройки следующая.

Рисунок 8 - Настройка осевого инструмента

Настроить приспособление по эталону 9; установить настраиваемый инструмент 10 в упорную стойку так, чтобы он упирался режущей частью в упорную втулку 3 и поджимался прижимом 8 к призме 4, настройку инструмента на длину осуществить регулировкой винта 7 сконтролем по индикатору 6, установленному на стойке 5. Точность на стройки — 0,03...0,05 мм при использовании индикатора с ценой деление 0,01 мм.

|

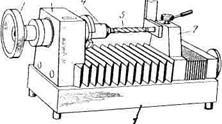

Для сокращения времени настройки используют многоместные приспособления (рис.9).

Рисунок 9 - Прибор для настройки вылета осевого инструмента

Перед настройкой инструмента измерительные позиции приспособления предварительно настраивают по эталону 10 размером lt. На основании 1 устанавливают втулку 2 с внутренним диаметром, равным посадочному диаметру настраиваемых оправок с инструментом; настраиваемый комплект 4 (оправку с режущим инструментом) устанавливают во втулку 2, затем поворотом барабана 9 подводят ранее настроенный упор 6 к вершине инструмента; вращение регулировочной гайки 3 режущую кромку вместе с упором 6 переместить до совпадения верхних торцов втулки 5 и упора 6 (с контролем размера lt по индикатору). Аналогично выполнять настройку остальных позиций. Точность настройки - ±0',02 мм при использовании ин

|

дикатора с ценой деления 0,01 мм; время настройки — 0,8 мин.

Приспособление для настройки торцевой фрезы показано на рис.10

Рисунок 10 - Настройка торцевой фрезы по высоте

|

Приспособление предварительно настроить (вне станка) по эталону 7 на длину l, при этом измерительный наконечник индикатора 5 установить на нуль, а приспособление — на настраиваемую торцовую фрезу 2, укрепленную в шпинделе 3 станка, и закрепить винтом 6; осевым перемещением шпинделя 3 довести измерительный наконечник индикатора 5 до базового платика 4 станка (при этом стрелка индикатора 5 должна показывать нуль). Точность настройки — 0,015...0,02 мм при использовании индикатора с ценой деления 0,01 мм; место настройки — на станке; время настройки—2,4 мин.

Рисунок 11 - Приспособление для настройки комплекта дисковых фрез

Установить оправку 8 с фрезами вертикально с центрированием по цилиндрическому буртику и двум торцовым шпонкам и закрепить винтом 6; установить на направляющей 2 индикаторную головку 3, зафиксировав положение гайкой 4; измерительным наконечником с шаровой измерительной поверхностью проконтролировать биение режущих кромок и расстояние от базового торца. Точность настройки— 0,02...0,03 мм при использовании индикатора с ценой деления 0,01 мм.

Рисунок 12 -

|

Универсальное приспособление с системой ЧПУ

На рис. 12 показано универсальное приспособление для настройки сверл, фрез, расточных оправок и токарных резцов с передачей информации в систему управления станков с ЧПУ.

Режущий инструмент 5 устанавливают в патроне 4, а последний — в неподвижной стойке 3; подводят стойку 7 с датчиком и фиксируют размер на индикаторном устройстве 6. Точную регулировку размера осуществляют с помощью рукоятки 2. Точность настройки — 0,01 мм; информация о фактическом размере настроенного инструмента передается в систему ЧПУ станка и корректируется управляющей программой.

3 Устройства для автоматизированной настройки инструмента на станке

При настройке инструмента вне станка не обеспечивается высокая точность обработки заготовок вследствие наличия ряда погрешностей: настройки инструмента вне станка; установки инструмента; износа инструмента; геометрических погрешностей станка, а также погрешностей, вызванных тепловыми деформациями, деформациями системы СПИД.

При автоматизированной настройке режущего инструмента непосредственно на станке полученные в результате измерения отклонения размеров инструмента от допустимых значений передаются в систему ЧПУ с целью определения требуемой коррекции положения инструмента. При этом отсутствует необходимость точной предварительной настройки инструмента на приборах, поскольку предварительная настройка необходима лишь в пределах нескольких миллиметров.

2015-06-28

2015-06-28 11465

11465