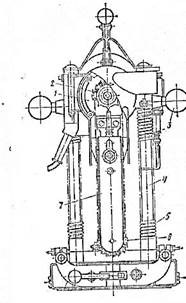

Электродолбежник (рис. 4) служит для долбления гнезд, пазов, шипов. На выходном валу электродвигателя 1 установлена звездочка 2, приводящая в движение фрезерную цепь 6, охватывающую направляющую планку 7. Нажатием на рукоятки 3 долбежное устройство перемещают по направляющим колонкам 4 вниз. Для возврата долбежного устройства в верхнее положение служат пружины 5. Глубина долбления ограничивается величиной хода долбежного устройства и длиной направляющей планки. Для долбления пазов различной ширины требуется соответствующий набор цепей и планок.

Рис. 4 – Электродолбежник.

Для земляных, дорожных и камнетесных работ, а также для пробивки отверстий и канавок в каменных и бетонных стенах применяют: электротрамбовки, электрические и электропневматические молотки и электрические сверлильные машины.

Электрическая сеть, к которой подключают инструмент, должна быть заземлена. Заземляющее устройство выполняют из трех зарытых в землю труб внутренним диаметром 35 – 40 мм и длиной 2 м каждая. Верхние концы труб соединяют стальным проводом (полосой) сечением не менее 25 мм2 или медным – сечением не менее 16 мм2. Нулевой провод с распределительного щитка соединяют с заземляющим устройством. Защитное заземление выполняют при работе электромашин от сети напряжением 36 В. Все токоведущие части электромашин должны быть тщательно изолированы. Электромашины необходимо заземлить, для чего в питающем шнуре имеется четвертый провод, соединенный внутри с корпусом машины.

Перед пуском ручных электрических машин проверяют наличие смазки, надежность креплений, свободное (от руки) проворачивание вращающихся элементов, отсутствие биения в них и соответствие напряжения ручной машины напряжению питающей сети.

Движущиеся рабочие органы ручной машины должны быть надежно закреплены и снабжены защитными ограждениями, обеспечивающими безопасность работы. При перерывах в работе двигатель машины необходимо выключать. Регулировку, крепление, замену рабочего органа можно проводить только после отсоединения машины от сети и прекращения его работы.

III

Широкое распространение в строительстве получили пневматические ручные машины, использующие для работы энергию сжатого воздуха, вырабатываемого компрессором.

Различают пневматические ручные машины:

- ударного действия (отбойные и клепальные молотки, бетоноломы, трамбовки и бучарды),

- вращательного действия (сверлильные и шлифовальные машины, развальцовки и гайковерты),

- ударно – вращательного действия (перфораторы).

Отбойные молотки используют для рыхления различных твердых и плотных пород. Клепальные молотки совместно с машинами давящего действия – пневматическими поддержками – применяют при склепывании металлических конструкций. Бетоноломами разрабатывают плотные грунты, разрушают бетон и железобетон, вскрывают бетонные и асфальтобетонные дорожные покрытия и т.п. Трамбовки служат для уплотнения грунта, бетонной массы и для других работ. Бучарды применяют для обработки фактурного слоя стеновых крупных блоков, облицовочных камней, снятия поверхностной корки с бетонных и железобетонных элементов.

Сверлильные пневматические машины применяют для сверления отверстий диаметром до 32 мм в металле и в других материалах.

Шлифовальные машины служат для зачистки сварных швов, очистки металла от старой краски, ржавчины, окалины и др. С помощью развальцовок можно сверлить и развертывать отверстия, нарезать резьбу и развальцовывать трубы.

Пневматические машины сравнительно просты в обслуживании и управлении, безопасны в работе, нечувствительны к длительным перегрузкам. Недостатками их являются низкий КПД и высокие эксплуатационные расходы, связанные с использованием компрессорной установки и с устройством разветвленной воздухопроводной сети. Различают компрессорные установки стационарные и передвижные, последние монтируют на одноосном (двухосном) колесном ходу или на шасси автомобиля.

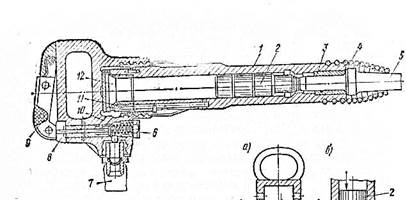

Пневматический отбойный молоток (рис. 5) состоит из ствола 1, в котором под действием сжатого воздуха перемещается поршень – ударник 2, наносящий удары по хвостовику рабочего наконечника 5, вставленного в буксу 3. Для управления подачей воздуха служит автоматическое пусковое устройство. Сжатый воздух к инструменту подается по рукаву 7. При нажиме отбойного молотка на обрабатываемый материал рукоятка 9 вместе с цилиндрическим клапаном 8 смещается вниз (вправо) и сжатый воздух проходит в канал 10 и золотниковую коробку 12. Если прекратить нажатие на рукоятку, то пружина 6 отожмет ее вверх (влево), сместит клапан 8 и доступ сжатого воздуха прекратится. Для подачи сжатого воздуха в пространство над поршнем и под поршнем служит полый золотник 11, передвижение которого из одного положения в другое производится сжатым воздухом. Навинчиваемая на нижнюю часть ствола пружина 4 служит для удержания рабочего наконечника и для поглощения холостых ударов.

Рис. 5 – Пневматический отбойный молоток.

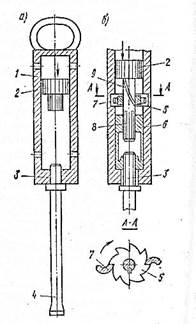

В пневматическом ручном перфораторе (рис. 6) под действием сжатого воздуха, поступающего в верхнюю часть цилиндра 1, поршень – ударник 2 наносит резкий удар по хвостовику 3 бура, в результате чего коронка 4 ударяет по породе и углубляется в нее на незначительную глубину. При холостом ходе сжатый воздух поступает в нижнюю полость цилиндра и поднимает поршень – ударник. Изменение направления подачи воздуха производится автоматически с помощью золотникового устройства. При каждом холостом ходе поршня бур поворачивается на некоторый угол вокруг своей оси и пре вращает разрушенную породу в муку, которая уносится из шпура сжатым воздухом, подаваемым по каналу, имеющемуся внутри бура. При продувке шпура поршень молотка находится в неподвижном состоянии. Механизм поворота состоит из храповой буксы 5, стержня 9 со спиральными канавками, поршня 2, закрепленного на стержне, и поворотной буксы 6. Шлицы 8 хвостовика стержня 9 входят в шлицованное отверстие поворотной буксы 6. При рабочем ходе поршня – ударника 2 (вниз) поворачивается (по стрелке) храповая букса 5. Этому способствуют винтовые канавки на стержне 9. При холостом ходе поршня храповая букса, упираясь в собачки 7, остается неподвижной и заставляет поворачиваться стержень 3, а вместе с ним и поворотную буксу 6 с буром. Бур состоит из хвостовика 3, коронки 4 и соединяющего их стержня. Буры обычно изготавливаются из шестигранной стали, имеющей внутренний продольный канал, по которому подается воздух (вода) для продувки (промывки) шпура. Коронка бура имеет однодолотчатую, двухдолотчатую, крестовую или звездчатую форму. Коронка может составлять единое целое со стержнем бура или быть съемной. Последняя часто армируется пластинками из твердых сплавов.

Рис. 6 – Пневматический ручной перфоратор.

Перфораторы расходуют в 1 мин от 2 до 3 м3 воздуха давлением до 0,6 МПа. Поршень – ударник совершает до 1700 ударов и около 100 оборотов в минуту. Скорость бурения в каменных породах средней твердости колеблется от 6 до 12 м/ч.

2015-06-24

2015-06-24 1913

1913