Тема №7.1:Оборудование для погружения свай

1. Общие сведения.

2. Копры.

3. Дизельный молот.

4. Вибропогружатели и вибромолоты.

I

При возведении искусственных оснований различных сооружений погружение в грунт свай и металлического шпунта производится с помощью сваебойных агрегатов, состоящих из копра, свайного молота, силового и вспомогательного оборудования (при использовании вибропогружателя копра не требуется). Погружение свай в грунт осуществляется одним из следующих способов:

- забивкой сваи ударом молота,

- вибрацией, при которой погружение происходит за счет собственного веса сваи,

- ввинчиванием сваи в грунт,

- забивкой сваи с одновременным подмывом ее водой,

- вдавливанием свай.

II

Копры (колесные, гусеничные и плавучие) служат для правильной установки и направления сваи при забивке.

Различают копры:

‒ стандартные для забивки вертикальных свай,

‒ наклонные и маятниковые для забивки наклонных свай,

‒ поворотные для забивки свай, расположенных кустами,

‒ универсальные для забивки свай при различных способах погружения.

В качестве силового оборудования копров используются электродвигатели, двигатели внутреннего сгорания, паросиловые установки и компрессоры (при работе с паровоздушными свайными молотами).

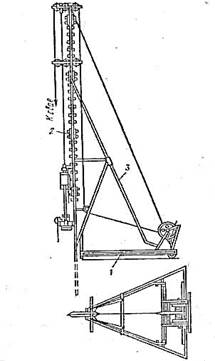

В состав копра входят: основная рама 7, направляющие стрелы 2, подкосы 3 и площадка для установки силового оборудования. Для подтягивания и подъема свай, подъема и установки молота копры снабжаются многобарабанными фрикционными лебедками. Копры для дизель-молотов (рис. 1) выполняются более легкими и состоят из отдельных элементов, соединяемых на месте работы. Они снабжаются двумя ручными лебедками.

Рис1. – Схема работы копра для дизель – молота.

III

Дизельный молот (штанговый или трубчатый) работает по принципу двухтактного дизеля. Масса его падающей части колеблется от 500 до 3500 кг, а число ударов – от 50 до 60 в минуту.

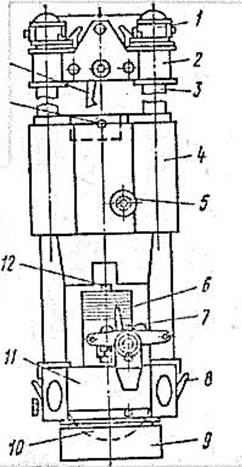

Штанговый дизель-молот (рис. 2, а) состоит из основания 11 с неподвижным поршнем 6, двух направляющих штанг 3, закрепленных в основании и соединенных между собой верхней траверсой 1, кошки 2 и ударной части – подвижного цилиндра 4. В нижней части основания шарнирно укреплена сферическая пята 10 с наголовником 9. Перед основанием расположен резервуар для горючего и топливный насос, связанный топливопроводом с форсункой 12, укрепленной в верхней части поршня.

Канатом лебедки, перекинутым через головной блок копра, поднимают дизель – молот и сваю, которую с помощью стропа крепят к крюкам 8 основания молота. Установив сваю вдоль направляющих стрел и опустив на нее дизель-молот, опускают кошку до сцепления ее крюка 14 с валиком 13 цилиндра. При подъеме кошки в верхнее положение поднимается и цилиндр. В крайнем верхнем положении поворотом рычага крюк кошки отсоединяется от валика цилиндра, последний падает на неподвижный поршень и сжимает воздух в 15 – 16 раз. При таком сжатии температура воздуха внутри цилиндра поднимается до 600° С. Падающий цилиндр выступающим стержнем 5 давит на нажимной шток 7 топливного насоса. Из форсунки в цилиндр с нагретым от сжатия воздухом впрыскивается дизельное топливо, которое воспламеняется и силой горючих газов отбрасывает цилиндр вверх. Отработанные газы свободно выходят из цилиндра в атмосферу. Достигнув крайнего верхнего положения, цилиндр начинает двигаться в обратном направлении и наносит удар по основанию сваи. Внутри цилиндра вновь происходит сгорание топлива, и цилиндр снова отбрасывается вверх. Дизель-молот работает автоматически до тех пор, пока не будет перекрыт топливопровод.

Рис. 2а – Схема работы штангового дизель – молота.

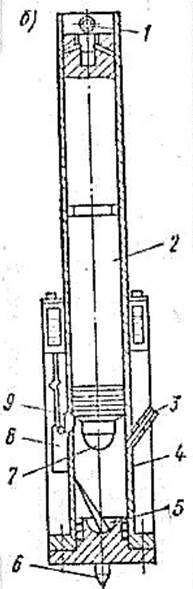

Трубчатый дизель-молот (рис. 2,6) состоит из неподвижного цилиндра 4 и тяжелого подвижного поршня 2 со сферической головкой 7. Пята цилиндра имеет сферическую выемку 5, соответствующую очертаниям головки поршня.

Для центрирования дизель-молота на свае пята снабжена штырем 6. Топливный насос 8 расположен у основания цилиндра и приводится в действие нажатием падающего поршня на рычаг 9. К моменту удара поршня о пяту порция топлива уже находится в сферической выемке. При ударе топливо разбрызгивается в среде сжатого (в 14 – 15 раз) воздуха и самовоспламеняется. Продукты сгорания отбрасывают поршень вверх и при его подъеме уходят из цилиндра через открытые патрубки 3. Цилиндр сверху открыт. В верхней части поршня имеется проушина 1 для присоединения каната при запуске дизель-молота.

Дизельные молоты по сравнению с паровоздушными более экономичны, транспортабельны и всегда готовы к работе. Недостатками их являются: значительный расход кинетической энергии падающей части на сжатие воздуха (50—60%), большие габариты (особенно трубчатых) и небольшая мощность.

Рис. 2б – Схема работы трубчатого дизель – молота.

IV

Для погружения свай и шпунта в несвязные (особенно песчаные водонасыщенные) грунты успешно применяют вибропогружатели, позволяющие опустить сваю на глубину до 15 м за 5 – 6 минут.

В состав вибропогружателя (рис. 3) входят наголовник 5, электродвигатель 1 и вибратор 2. Наголовник служит для крепления вибратора на погружаемой свае, трубе или шпунтине.

Вращение от вала электродвигателя 1 передается клиноременной передачей 7 на валы 6 и 3 вибратора 2, соединенные между собой зубчатой парой 4. На валах укреплены противовесы (дебалансы). Валы вращаются навстречу друг другу с одинаковой частотой, и направленные колебания через наголовник сообщаются свае. Под влиянием этих колебаний сопротивление грунта снижается, и свая погружается в него под действием собственной массы и работы погружателя. Для увеличения веса вибропогружателя на корпус вибратора часто устанавливают пригрузочную плиту.

Рис. 3 – Схема работы вибропогружателя.

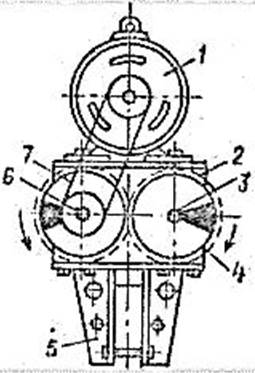

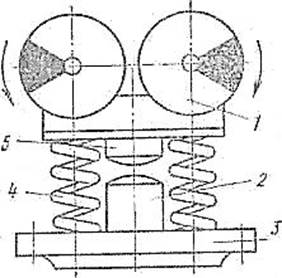

Более эффективное погружение свай обеспечивают, вибромолоты. В вибромолоте (рис. 4) между вибратором 1 и наголовником 3 устанавливаются пружины 4. Каждый вибратор получает вращение от отдельного электродвигателя (иногда дебалансы устанавливаются на валах электродвигателей). В результате направленных колебаний выступ 5 вибратора наносит удары по выступу наголовника 2. Свая погружается под соединенным действием: ударов, собственной массы и сил вибрации. Изменение зазора между вибратором и наголовником позволяет регулировать режим работы вибромолота.

Рис. 4 – Схема работы вибромолота.

Тема №7.2:Механизированный инструмент

1. Общие сведения.

2. Электрические ручные машины.

3. Пневматические ручные машины.

I

По роду используемой энергии ручные машины разделяют на:

- электрические,

- пневматические,

- пороховые,

- с приводом от двигателей внутреннего сгорания.

По виду движения рабочего органа различают:

- ручные машины с вращательным,

- возвратно-поступательным,

- сложным движением.

По назначению:

- для обработки металлов, дерева,

- для сборочных,

- земляных,

- бурильных работ.

Особенностями ручных машин являются: малая масса и малые габаритные размеры, низкая стоимость эксплуатации, высокая производительность и простота управления. Производительность труда рабочего при использовании ручных машин возрастает в несколько раз.

II

В электрических ручных машинах применяю: универсальные коллекторные двигатели, включаемые в электрическую сеть постоянного и переменного однофазного тока, трехфазные асинхронные электродвигатели с короткозамкнутыми роторами нормальной (50 Гц) и повышенной (200 Гц) частоты.

Универсальные коллекторные электродвигатели изготовляют раздельно для напряжения 127 или 220 В.

Асинхронные электродвигатели могут работать как от сети напряжения 127 В (при соединении выходных концов катушки статора «на треугольник»), так и от сети напряжением 220 В (при соединении выходных концов катушки статора «на звезду»).

При работе с электрическими ручными машинами особое внимание обращают на использование всех мер защиты, предусмотренных требованиями охраны труда: заземление корпуса машины, укладка под ноги резинового коврика, работа в защитных диэлектрических перчатках и др. Более безопасны в эксплуатации электрические ручные машины с двойной изоляцией.

При работе в условиях возможного поражения электрическим током применяют асинхронные трехфазные электродвигатели закрытого типа на напряжение 36 В.

Для уменьшения массы корпус машины с корпусом электродвигателя выполняется общим и, как правило, из алюминиевого сплава – силумина, иногда и из пластмасс. Мощность электродвигателя обычно 0,8 – 1 кВт, а масса – от 1,5 до 15 кг.

Для обработки металла применяют:

- электрические сверлильные машины по металлу с максимальным диаметром сверла 5; 6; 9; 15; 20 и 23 мм,

- электроножницы, перерезающие листовую сталь, толщиной до 2,7 мм,

- электрошлифовальные машины для зачистки сварных швов и очистки металла от ржавчины,

- электрогайковерты.

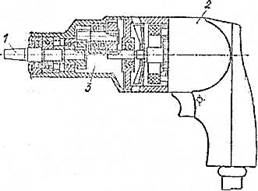

Электрическая сверлильная машина по металлу (рис. 1) имеет электродвигатель 2, от которого зубчатым редуктором 3 движение передается шпинделю 1 с коническим патроном для закрепления сверла. Для пуска и остановки двигателя служит курковый выключатель, установленный в рукоятке электромашины.

Рис. 1 – Ручная сверлильная электрическая машина для металла.

Для обработки древесины применяют: электрические сверлильные машины по дереву с наибольшим диаметром сверла 26 и 32 мм, дисковые электропилы с глубиной пропила до 60 мм, одно- и двуручные цепные электропилы, электрорубанки с ножами длиной 60 и 100 мм, электродолбежники с наибольшей глубиной долбления дд 150 мм, электрические шлифовальные машины.

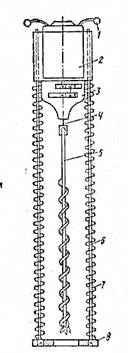

Электрическая сверлильная машина по дереву (рис. 2) имеет электродвигатель 2, передающий вращение через редуктор 3 шпинделю 4, в который вставляется хвостовик сверла 5 длиной 300, 500, 800 и 1000 мм.

Корпус электросверлилки имеет проушины, через которые свободно проходят направляющие колонки 6, закрепленные в опорном кольце 8. Нажатием на рукоятки 1 сверлу обеспечивается осевая подача. Для вывода сверла из отверстия служат пружины 7.

Рис. 2 - Схема работы ручной сверлильной электрической машины для дерева

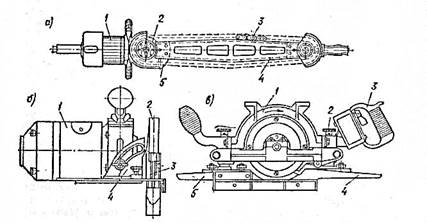

На рис. 3,а показана схема двуручной цепной электропилы. Вращение от вала электродвигателя 1 редуктором 2 с коническими зубчатыми колесами передается ведущей звездочке 5, приводящей в движение пильную цепь 5, скользящую по направляющей шине 4.

Дисковая электропила (рис. 3,б) имеет электродвигатель 1, передающий вращение через одноступенчатый зубчатый редуктор 4 пильному диску 5, закрытому кожухом 2. Глубину пропила регулируют подъемом и опусканием электродвигателя по направляющим. Для сохранения прямолинейности пропила имеется направляющая линейка, прикрепленная к передвижной планке.

Электрорубанок (рис. 3, в) состоит из обращенного электродвигателя 1, на барабанном роторе которого укреплены четыре ножа. На задней рукоятке 3 установлен выключатель. К раме прикреплены передняя 5 и задняя 4 панели; при изменении положения панелей винтами можно регулировать глубину строгания в пределах 2 мм. Электрорубанки иногда применяют не только как электроинструмент, но и как небольшие строгальные станки.

Рис. 3 – Электропилы и электрорубанок:

2015-06-24

2015-06-24 1789

1789