Балансы и рудничную стойку отгружают с лесных складов в виде неокоренного долготья или готовой продукции. В последнем случае балансы разделывают на коротье постоянных длин 1; 1,25 м и т. д. и чисто окоряют. Рудничную стойку разделывают на отрезки длиной от 0,5 до 3,2 м (в зависимости от диаметра) и подвергают грубой окорке. Размеры и качество рудничной стойки внутреннего рынка регламентирует ГОСТ 616—72, экспортной рудстойки (пропсов)—ГОСТ 22297—76 Э и балансов — ГОСТ 22296-76 Э. Выход готовой продукции при выработке рудничной стойки составляет около 95 %; при выработке балансов чистой окорки 82 %.

Поточные линии для выработки балансов и рудничной стойки имеются как на нижних складах, так и на большинстве лесоперевалочных баз. Балансовое и рудстоечное долготье поступает на поточные линии отсортированным от других сортиментов; здесь его окоряют и разделывают на коротье, которое рассортировывают по длинам, а иногда и по диаметрам. В состав этих поточных линий входят установки для разделки долготья на коротье, окорочные станки или установки, сортировочное устройство.

Для разделки долготья используют разделочные установки АЦ-1, балансирные пилы ЦБ-4, балансирные пилы с подачей снизу вверх и пневмоприводом. Разделка балансового долготья может производиться также на слешерных, а рудстоечного — на триммерных установках. Для грубой окорки используют станки роторного типа (ОК-35 или ОК-40), продольные ножевые станки (ЛО-23), бункерные и барабанные окорочные установки. Чистая окорка экспортных балансов производится на роторных окорочных станках, снабженных ножевым режущим устройством. Последовательность расположения в поточной линии разделочного и окорочного оборудования зависит в основном от его типа. При использовании роторных окорочных станков и бункерных окорочных установок сначала производят окорку, а затем разделку. При применении продольно-ножевых окорочных станков и окорочных барабанов разделка предшествует окорке. Балансовое коротье чаще всего не сортируют, так как на одной поточной линии вырабатывают продукцию одинаковых размеров и качества. Для сортировки рудничной стойки используют продольные и поперечные транспортеры. Последние автоматически рассортировывают рудничную стойку по длинам. Для этой цели можно также применять поперечные транспортеры, производящие сортировку по схемам раскроя.

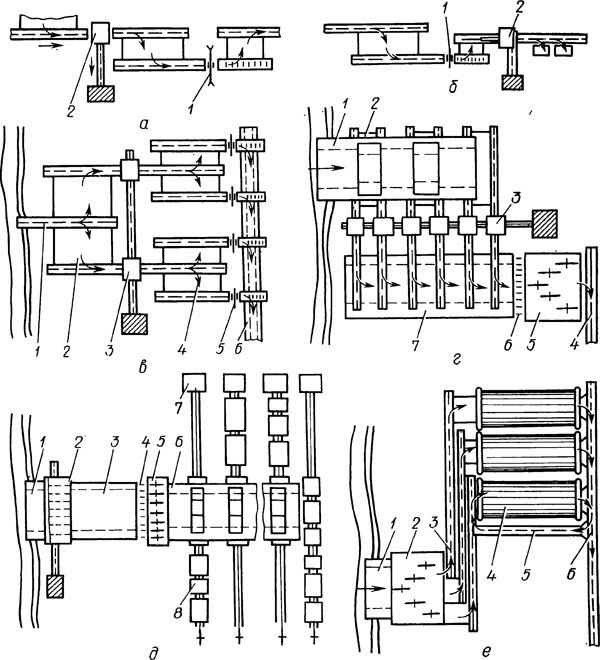

Простейшие поточные линии состоят из балан-сирной пилы 1 и окорочного станка 2 (ОК-35 или (ЭК-40 — рис. 13.5, а или ЛO-23 — рис. 13.5, б). Производительность линии такого типа составляет около 40—50 м3/смену.

Рис. 13.5. Поточные линии для выработки балансов и рудничной стойки: а, б — на нижних складах; в, г, д — на лесоперевалочных базах; е — на лесных складах потребителей

На специализированных лесоперевалочных базах вырабатывается значительно большее количество балансов и рудничной стойки, чем на нижних складах лесозаготовительных предприятий, поэтому здесь применяют поточные линии, имеющие большую производительность. В поточной линии для выработки рудничной стойки с продольным потоком обрабатываемых лесоматериалов (рис. 13.5, в) рудстоечное долготье выгружается из воды продольным лесотранспортером 1 и через уферные площадки 2 подается к двум роторным окорочным станкам 3 (ОК-35 или (ЭК-40). От каждого станка окоренное долготье через буферные площадки 4 поступает к двум балан-сирным пилам 5 (с подачей снизу вверх), которыми разделывается на коротье. Готовая рудничная стойка от всех четырех пил собирается транспортером 6, где ее сортируют по размерам. Производительность такой линии составляет 160— 200 м3/смену.

В поточной линии для выработки балансов с потоком комбинированного типа (т. е. включающим установки как с продольным, так и с поперечным перемещением лесоматериалов) (рис. 13.5, г) балансовое долготье выгружается из воды многосекционным поперечным лесотранспортером У, который подает бревна на буферные площадки 2 шести роторных окорочных станков 3 (ОК-35 или ОК-40). Окоренное долготье с приемных транспортеров окорочных станков сбрасывается на поперечный транспортер 7, проходит через рольганг 6, служащий для выравнивания торцов, поступает на слешер 5 и разделывается на отрезки постоянной длины. Готовая продукция доставляется на склад продольным транспортером 4. Производительность поточной линии такого типа составляет 250— 300 м3/смену. При замене слешера триммерной установкой на такой линии можно вырабатывать и рудничную стойку.

В автоматической линии для выработки рудничной стойки (с поперечным потоком) (рис. 13.5,д) рудстоечное долготье выгружается из воды поперечным- транспортером 1 и поступает в окорочную установку 2 бункерного типа. Окоренное долготье попадает на поперечный транспортер 3, выполняющий роль буферного магазина, с которого поштучно подается на торцевыравнивающий рольганг 4, а затем на триммер 5. Программа раскроя каждого бревна выбирается установкой автоматически в зависимости от его длины и диаметра. Рудстоечное коротье, получившееся в результате разделки, сортируется по схемам раскроя на поперечной сортировочной установке 6 (типа ТАРС). Рассортированная продукция поступает на вагонетки 8, которые по мере заполнения выводятся лебедками 7 из-под сортировочной установки. С вагонеток коротье снимается автопогрузчиком, козловым или башенным краном и подается на склад готовой продукции. Расчетная производительность такой линии составляет около 300—350 м3/смену.

В поточной линии по выработке балансов на лесных складах целлюлозно-бумажных комбинатов (рис. 13.5, е) балансовое долготье выгружается из воды поперечным транспортером 1 и распиливается слешером 2. Коротье продольными транспортерами 3 подается в окорочные барабаны 4; окоренный баланс транспортером 6 относится на склад готовой продукции. Плохо окоренные поленья транспортером 5 возвращаются в барабаны для повторной окорки. Производительность такой линии определяется производительностью сле-шера (так как за одним слешером может быть установлено любое число окорочных барабанов) и составляет около 700— 800 м3/смену.

§ 13.5. ШПАЛОПИЛЕНИЕ И ЛЕСОПИЛЕНИЕ. Шпальные кряжи и пиловочник в ряде случаев отгружаются с нижних складов в круглом виде (особенно с береговых и мелких прирельсовых нижних складов). На прирельсовых нижних складах, имеющих годовой грузооборот более 200 тыс. м3, обычно устраивают шпалорезные и лесопильные цехи, вырабатывающие из шпальных кряжей — железнодорожные шпалы, а из пиловочника пиломатериалы. В некоторых случаях шпа-лопиление и лесопиление объединяют в одном общем цехе, имеющем две самостоятельные поточные линии: для выработки шпал и для производства пиломатериалов. Шпалорезные и лесопильные цехи также часто устраивают и на лесоперевалочных базах.

Шпалорезные цехи. Производство шпал состоит из продольной распиловки шпальных кряжей и окорки (оправки) шпал. Одновременно с этим в шпалорезных цехах перерабатывают горбыли (получающиеся при производстве шпал) в тарные дощечки или в технологическую щепу.

Сырьем шпалорезных цехов служат шпальные кряжи длиной 2,75 м и диаметром 26 см и более. Продукцией шпалопи-ления являются обрезные и необрезные шпалы, переводные брусья, шпальные вырезки (доски) и горбыли. Размеры шпал для железных дорог широкой колеи регламентирует ГОСТ 78—65.

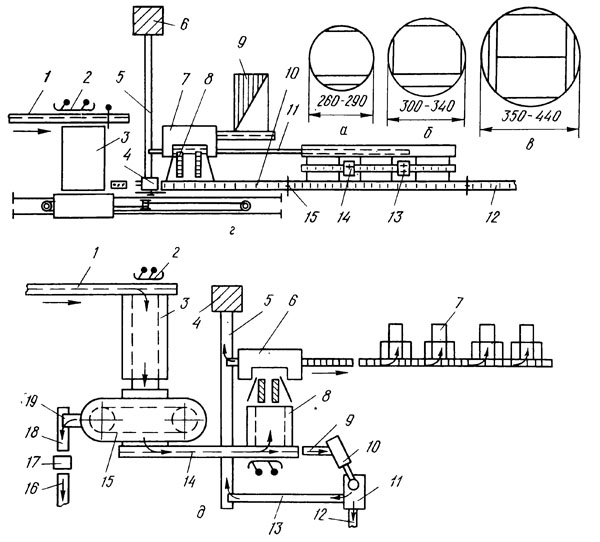

Схемы раскроя шпальных кряжей (называемые поставами) зависят в основном от диаметра кряжа. Типичные схемы поставов, предусматривающие выпиловку как шпал, так и досок приведены на рис. 13.6, а, б, в. В некоторых случаях раскрой шпальных кряжей производится без выпиловки досок, при этом получаются толстые горбыли, распиливаемые на доски на ребровом станке. При такой технологии шпалопиления повышается производительность шпалорезного станка, но требуется дополнительная установка ребрового станка. Средний выход продукции при раскрое шпальных кряжей составляет: шпал 55—60 %, досок и горбылей по 10—15 %.

Для распиловки шпальных кряжей используют автоматические и неавтоматические шпалорезные станки; для окорки шпал — шпалооправочные станки; для переработки горбылей— ребровые, обрезные и торцовочные станки; для выработки щепы — рубительные машины. Окорка шпал может быть заменена окоркой шпальных кряжей. В этом случае в начале технологического потока шпалорезного цеха устанавливают роторный окорочный станок (ОК-63 или ОК-80). При этом горбыли, получающиеся при выпиловке шпал, оказываются окоренными и могут использоваться для выработки технологической щепы. При такой технологии приходится окаривать шпаль-ные кряжи, выпиленные из комлевой части хлыста и имеющие округлую или ребристую закомелистость. Для окорки таких кряжей роторные станки не приспособлены, кроме того, они не устраняют необходимости последующей оправки шпал, так как не дают их чистой окорки, необходимой для пропитки.

Большинство окорочных станков также не может пропускать кряжи короче 3 м, т. е. окорке могут подвергаться только шпальные кряжи двойной длины, которые затем должны разделываться на кряжи длиной 2,75 м (это выполняется на разделочной установке Л0-50, имеющей цепную пилу). Схемы производства шпал с предварительной окоркой шпальных кряжей применяются сравнительно редко.

Шпалопилению посвящен ряд крупных работ, выполненных в основном, СНПЛО [55], ЦНИИМЭ [53] и его Иркутским филиалом [52].

Рис. 13.6. Выработка шпал:

а, 6, в — схемы раскроя (постава) на выпиловку шпал для железных дорог широкой колеи; г —схема шпалорезного цеха со станком ЦДТ-6-3; д — то же с шпалоавтоматом ЛО-43

Наиболее распространены на нижних складах одностанковые шпалорезные цехи. В такой цех, оборудованный одним шпалорезным станком ЦДТ-6-3 (рис. 13.6, г), шпальные кряжи длиной 2,75 м подаются продольным лесотранспортером 1, с которого сталкиваются автоматическим бревносбрасыва-телем 2 на буферную площадку 3. С площадки кряжи поштучно подаются на шпалорезный станок 4. Выпиленные на этом станке шпалы, доски и горбыли поступают на рольганг 10, с которого шпалы питателем 8 подаются на шпалооправоч-ный станок 7 (ЛО-44), а горбыли и доски поступают в тарное отделение цеха. Окоренные шпалы по лотку 9 выносятся за пределы цеха и далее их сортируют и транспортируют на склад готовой продукции транспортером или автопогрузчиком. Тор-были торцуются педальной торцовкой 15, проходят через ребровый 14 и обрезной 13 станки и выносятся из цеха транспортером 12. Этим же транспортером выносятся из цеха доски, которые в случае надобности пропускаются через обрезной станок 13. Опилки и стружки скребковыми транспортерами 5 и 11 доставляются в бункер 6. Сменная производительность шпалорезного станка составляет 400—450 шпал (около 70 м3/смену по сырью); такова же и производительность цеха.

Двухстанковые шпалорезные цехи на нижних складах устраивают редко, так как в обычных условиях их трудно обеспечить достаточным количеством сырья. Такие цехи создают в основном на лесоперевалочных базах, перерабатывающих значительное количество шпальника, однако в этом случае более целесообразно использовать шпалоавтомат ЛО-43, производящий пиление вдоль волокон древесины.

Продукцией шпалорезного цеха с ленточнопильным шпалорезным автоматом ЛО-43 (рис. 13.6, д) являются не только шпалы, но также технологическая щепа и упаковочная стружка. Шпальные' кряжи длиной 2,75 м поступают в цех по транспортеру 1, с которого бревносбрасывателем

2 подаются на буферный магазин 3, ас него поштучно поступают на шпалоавтомат 15 (ЛО-43). Шпалы, выпиленные на автомате, транспортером 14 подаются в буферный магазин 8, а с него в шпалооправочный станок 6 (ЛО-44). Окоренные

шпалы поступают на сортировочную установку 7 (ЛТ-107), на которой сортируются и пакетируются. Горбыли, получившиеся при раскрое шпальных кряжей на шпалоавтомате, транспортерами 14 и 9 подаются в рубительную машину 10 (МРГ-40); щепа сортируется на сортировочной установке 11 (СЩ-1М). Кондиционная щепа транспортером 12 выносится из цеха и подается на склад. Некондиционная щепа транспортерами 13 и 5 подается в бункер 4. В этот же бункер, через транспортер 5, поступают кора и стружка, получающиеся при работе шпа-лооправочного станка. Стружка, получающаяся при работе шпа-лоавтомата, выносится сетчатым транспортером 19 и проходит через киповальный пресс 18\ кипы стружки взвешиваются на весах 17 и выносятся из цеха транспортером 16. Производительность такого цеха составляет около 600 шпал в смену.

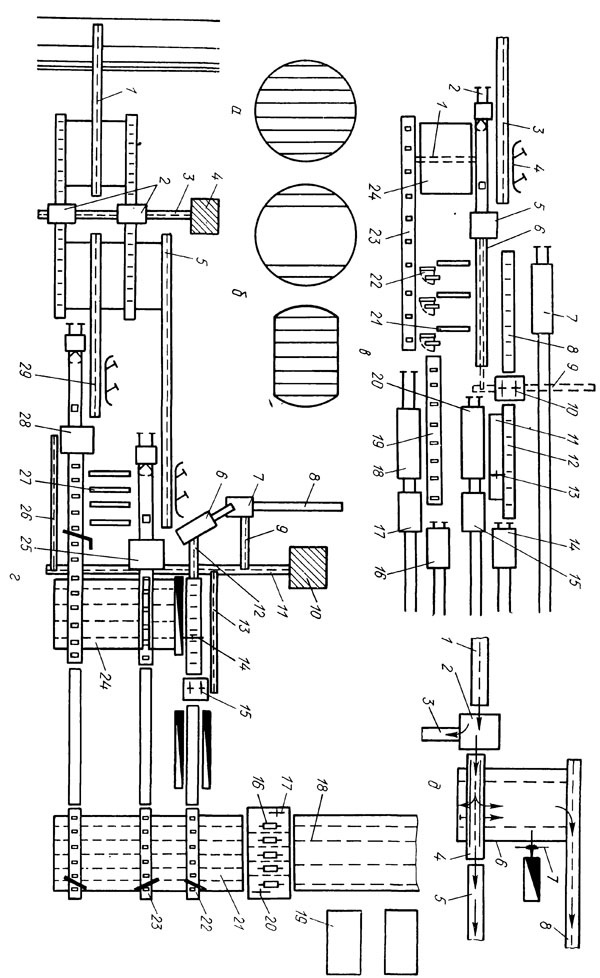

Рис. 13.7. Лесопиление:

а — распиловка вразвал; б — то же с брусовкой; в — схема однорамного лесопильного цеха; г — то же двухрамного цеха; д — то же с фрезерно-пильным станком

Лесопильные цехи. Лесопиление на нижних складах лесозаготовительных предприятий и на лесоперевалочных базах организуют, если в зоне действия данного лесосырьевого предприятия нет крупных лесопильных заводов или если наряду с пиловочником высших сортов, поставляемым специализированным деревообрабатывающим предприятиям, на лесном складе имеется пиловочник низших сортов.

Сырьем для лесопильных цехов служат бревна длиной от

3 до 9 м и диаметром от 14 см и более. К готовой продукции лесопиления относятся обрезные и необрезные доски, брусья, горбыли. Размеры и качество хвойных пиломатериалов должно соответствовать ГОСТ 8486—66, а лиственных — ГОСТ 2695— 71. Средний выход продукции при лесопилении составляет пиломатериалов 55—60 % и горбылей 20—25 %.

Основным оборудованием лесопильного цеха являются лесопильные рамы, которые могут работать вразвал или с брусовкой. При распиловке вразвал (рис. 13.7, а) бревно пропускается через лесопильную раму один раз и распиливается несколькими пилами на необрезные доски и горбыли. При работе с брусовкой (рис. 13.7,6) бревно распиливается на лесопильной раме четным числом пил на двухкантный брус, подгорбыльные доски и горбыли, после чего брус вторично проходит через лесопильную раму (эту же или другую) и распиливается на обрезные доски одинаковой ширины.

В цехах с одной лесопильной рамой при работе с брусовкой в первую половину смены выпиливают брусья, которые накапливаются и во вторую половину смены (после изменения постава) подаются в эту же раму и распиливаются на обрезные доски. В двухрамных лесопильных цехах при работе вразвал обе рамы действуют параллельно, распиливая бревна на необрезные доски; при пилении с брусовкой рамы работают последовательно: первая выпиливает брусья, а вторая разваливает их на обрезные доски.

Перед лесопильным цехом часто устраивают отепленный бассейн, в котором бревна оттаивают. Здесь же их сортируют по диаметрам, что повышает выход пиломатериалов и особенно важно при использовании лесопильных рам с непрерывной подачей, требующих при изменении диаметров распиливаемых бревен изменения уклона пил, что в большинстве конструкций рам может производиться только при смене постава. Если отходы лесопиления (горбыли и рейки) используются для производства технологической щепы, то перед лесопильным цехом устанавливают окорочные станки ОК-63 или ОК-66 для пред-рамной окорки.

Кроме лесопильных рам и окорочных станков, лесопильные цехи оборудованы обрезными станками (выпиливающими обрезные доски из необрезных), ребровыми станками (выпиливающими доски из толстых горбылей) и педальными торцовками (разделывающими доски и горбыли по длине). Сортируют пиломатериалы на поперечных транспортерах. Технологическую щепу вырабатывают на рубительных машинах.

Весьма перспективно использование в лесопильных цехах фрезерно-брусующих и фрезерно-пильных станков, заменяющих лесопильные рамы и рубительную машину.

Производительность лесопильного цеха зависит от числа установленных лесопильных рам, их производительности по пропуску сырья и коэффициента брусовки. Производительностью лесопильной рамы по пропуску сырья при распиловке вразвал или с брусовкой называется количество сырья, пропущенное через раму за определенный период времени; эта производительность определяется по формуле (5.30). Установленной рамой называется каждая рама в цехе вне зависимости от способа ее работы. Коэффициентом брусовки В называется отношение объема сырья, распиливаемого с брусовкой, к общему количеству распиленного сырья.

В однорамный лесопильный цех с рамой Р-65-4 (рис. 13.7, в) бревна подаются продольным транспортером 3,

с которого сбрасывателем 4 сталкиваются на впередирамные тележки, перемещающиеся по рельсовому пути 2. При распиловке бревен с брусовкой вышедшие из рамы 5 брусья по наклонным 21 и по откидным 22 роликовым шинам подаются на роликовый стол 23. В течение полусмены брусья накапливаются на площадке 24, где укладываются при помощи тельфера, перемещающегося по подвесному рельсу 1. После перестановки пил в поставе на распиловку вразвал брусья с площадки 24 подаются в раму. Полученные на раме чистообрезные доски и горбыли подаются по роликовым шинам 21 и 22 на стол 19\ оттуда чистообрезные доски погружаются на вагонетку 18, деловые горбыли — на вагонетку /7, неделовые горбыли — на вагонетку 16.

При распиловке бревен вразвал все вышедшие из рамы доски доставляются через роликовый стол 8 на двухпильный обрезной станок 10. Чистообрезные доски и рейки с роликового стола 12 подаются на стол 11, откуда доски грузятся на вагонетку 20, а рейки балансирным педальным станком 13 растор-цовываются на деловые и неделовые части, которые укладываются на вагонетки 14 и 15. Горбыли и не подлежащие обрезке доски подаются на вагонетку 7. Опилки убираются транспортерами 6 и 9, расположенными в полуподвальном этаже. Средняя производительность цеха (при работе вразвал) составляет 40—50 м3/смену (по сырью). Технологическая схема такого цеха несовершенна и может применяться только при малом объеме лесопиления.

В цехе с двумя лесопильными рамами 2Р75-1 (рис. 13.7, г) бревна из бассейна цепным транспортером 1 подаются к двум окорочным станкам 2 (ОК-63 или ОК-66). Подача окоренных бревен к лесопильным рамам производится двумя продольными транспортерами 5 и 29, снабженными автоматическими остановами и сбрасывателями. Лесопильные рамы 25 и 28 расположены в шахматном порядке, поэтому бревна можно распиливать как вразвал, так и с брусовкой. При распиловке вразвал необрезные доски от обеих рам, поступая через поперечный транспортер 24 к двухпильному обрезному станку 15 (Ц2Д-5А), предварительно перерезаются (в случае надобности) на торцовочном станке 14. Если распиловка производится с брусовкой, то брусья от рамы 28 передаются к раме 25 по роликовым шинам 27. Обрезные доски от лесопильной рамы 25 (при работе с брусовкой) или от обрезного станка 15 (при работе вразвал) через ленточные транспортеры и подвесные рольганги 22 и 23 поступают на поперечный транспортер 21 (при работе вразвал и выпуске необрезных досок на этот транспортер поступают пиломатериалы от обеих лесопильных рам). Доски проходят через централизованную торцовочную установку, представляющую собой круглые пилы 17 и 20, установленные по обоим краям стола, по которому движутся цепи, снабженные упорами. Доски, движущиеся по столу и оторцо-ванные с одного конца пилой 20, при помощи роликов 16 перемещаются к другой стороне стола и торцуются со второго конца. Оторцованные пиломатериалы поступают на поперечный сортировочный транспортер 18 и укладываются в пакеты 19. Горбыли и рейки через люки поступают на транспортер 12, которым подаются в дисковую рубительную машину 6 (МРГ-20Н). Технологическая щепа, отсортированная на плоской сортировочной установке 7 (С1Ц-1М), выносится из цеха ленточным транспортером 8. Некондиционная щепа, а также опилки подаются транспортерами 26, 9, 13 и 11 в бункер 10. Отходы от окорочных станков по транспортеру 3 поступают в бункер 4. Транспортеры для горбыля и отходов, а также рубительная машина и установка для сортировки щепы размещены в первом этаже. Производительность такого цеха при коэффициенте брусовки В~0,5 составляет 150— 160 м3/смену, а при В = 1 — 120 — 130 м3/смену (по сырью).

Лесопильный цех, оборудованный фрезерно-пильным станком (линия агрегатной переработки бревен ЛАПБ), предназначен для распиловки бревен диаметром от 14 до 24 см (рис. 13.6, 5). Окоренные и рассортированные по диаметрам бревна лесотранспортером 1 подаются к фрезерно-пильному станку 2, которым перерабатываются на обрезные доски и технологическую щепу. Доски поступают на разделительный транспортер 4: центральные доски продольным транспортером 5 передаются на участок формирования пакетов, а боковые доски сбрасываются на поперечный транспортер 6, торцуются пилой 7 и по транспортеру 8 подаются на участок сортировки и пакетирования. Технологическая щепа выносится из цеха ленточным транспортером 3. Сменная производительность такой линии составляет до 140 м3 (по сырью).

2015-06-24

2015-06-24 3703

3703