Сварка представляет собой процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми компонентами при их местном или общем нагреве или пластическом деформировании или совместном действии того и другого факторов. По виду используемой энергии сварку разделяют на термическую, механическую и термомеханическую.

Сварные конструкции на 10-15% легче клёпаных и на 30-40% легче литых; обеспечивают герметичность соединений; снижают трудоемкость сборки; повышают прочность вследствие отсутствия отверстий; обеспечивают возможность механизации и автоматизации процесса образования соединений.

Недостатки: сложность, а иногда невозможность сварки разнородных материалов; недостаточная прочность при вибрационных и динамических нагрузках; сложность контроля качества; сложность сварочного оборудования; возникновение значительных остаточных напряжений, для снятия которых иногда требуется дополнительное термообработка; выделение большого количества тепла, могущее повредить соединения детали, очаг коррозии в районе шва.

Технологический процесс образования сварочного соединения состоит из следующих операций (переходов):

1. подготовка поверхностей под сварку;

2. сборка под сварку: установка и закрепление элементов сборочной единицы в сварочном приспособлении;

3. сварка;

4. зачистка швов;

5. термообработка;

6. контроль качества сварных швов.

Операция подготовки включает в себя следующие переходы: правка, очистка свариваемых поверхностей, разделка кромок.

Операция сборки под сварку включает относительную ориентацию свариваемых компонентов с помощью элементов сборно-сварочной оснастки (упоров, фиксаторов, установочных пальцев и др.) или кондукторов (шаблонов).

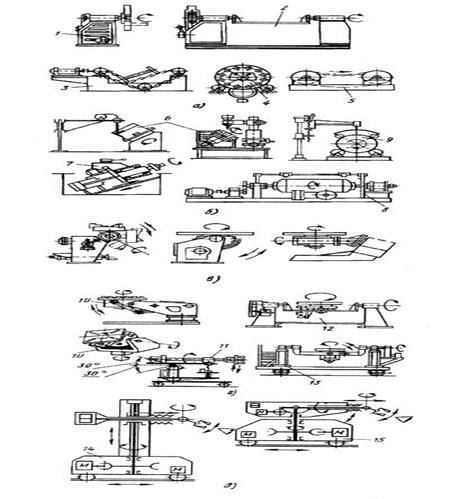

В мелко- и среднесерийном типах производства применяют механизированные приспособления; в крупносерийном и массовом – полуавтоматические и автоматические установки, совмещенные с инструментом.

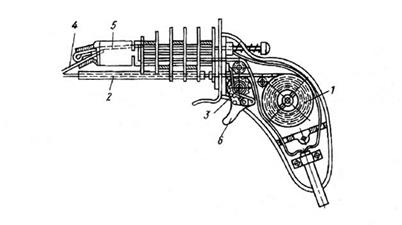

Рис. 75

Сварка является основной технологической операцией. Она состоит из следующих переходов: установка, закрепление и пуск приспособления; подвод сварочного инструмента; подача электрода; сварка; отвод инструмента; выключение приспособления; снятие готовой сборочной единицы.

Термообработку применяют для снятия остаточных напряжений, когда они могут привести короблению соединений или конструкции в целом.

При контроле применяют следующие способы:

- внешний осмотр и проверка размеров шва;

- механические и технологические испытания свойств направленного металла и свойств соединения;

- испытание на герметичность керосином, аммиаком, сжатым воздухом;

- ультразвуковой, люминесцентный и магнитный методы и рентгеновское просвечивание шва;

- металлографический контроль.

Одним из важнейших направлений развития сварки являются механизация и автоматизация процессов на основе широкого применения сборочно-сварочных установок, механизированных стендов и приспособлений, шаблонов и кондукторов, кантователей, вращателей, манипуляторов, роботов и т.д. (рис. 75).

2015-07-14

2015-07-14 5843

5843