Пайка – процесс получения неразъёмного соединения с межатомными связями путем нагрева соединяемых материалов ниже температуры их плавления, смачивания их припоем, затекания припоя в зазор и последующей кристаллизации припоя при охлаждении.

С помощью пайки можно соединять разнородные материалы (металлы и неметаллы). Пайку можно проводить при относительно низкой температуре, сохраняя структуру материалов свариваемых деталей. Преимуществом пайки также являются: разъёмность; возможность соединения за один прием множества деталей; обеспечение токопроводности соединений; отсутствие деформации деталей.

Недостатки: ограниченная механическая прочность, значительная стоимость припоя; вредность испарений флюсов и припоев.

Различные виды пайки классифицируются так:

1. По свойствам припоя:

а) некапиллярная (затекает, или под действием силы);

б) капиллярная (поверхностное натяжение):

- пайка готовым припоем;

- контактно-реактивная;

- реактивно-флюсовая;

- металлокерамическая;

- диффузионная.

2. По источнику нагрева:

а) паяльником;

б) газопламенная;

в) электро-дуговая;

г) электросопротивлением;

д) индукционная;

е) экзотермическая;

ж) плазменная;

з) электронным лучом;

и) лазером;

к) погружением в соль;

л) погружением в припой;

м) волной припоя;

н) электролитную;

о) в нагретых штампах (блоках);

п) инфракрасными лучами.

3. По методу удаления окисной плёнки:

а) абразивная;

б) абразивно-кристаллическая;

в) ультразвуковая;

г) кавитационно-абразивная;

д) флюсовая;

е) в нейтральной среде;

ж) вакуумная;

з) в активной газовой среде.

Технологический процесс пайки включает в себя следующие этапы (операции):

1. подготовка сопрягаемых поверхностей под пайку;

2. сборку соединения в приспособлении;

3. нанесение флюса и припоя;

4. нагрев места спая или компонентов с оплавлением припоя;

5. остывание припоя;

6. промывка и очистка шва;

7. контроль качества соединений.

Подготовка поверхностей заключается в удалении жиров, масел, грязи, окалины, неметаллических пленок и краски, и т.д.

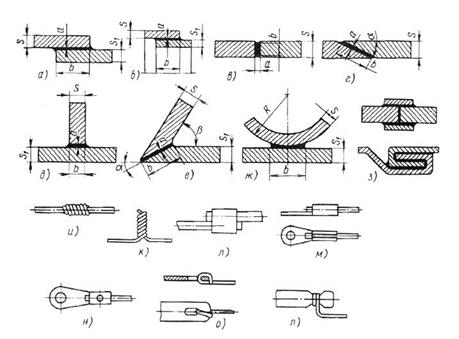

Способ сборки компонентов под пайку необходимо выбирать в период конструирования (см. рис.). Если фиксация деталей перед пайкой не обеспечивается их конструкцией, применяют приспособления.

Зазор между сопрягаемыми поверхностями не должен превышать 0,025-0,075мм – для легкоплавких припоев (£400 оС); 0,05-0,08мм – для серебряных; 0,012-0,014мм при пайке медью. При увеличении зазоров уменьшается прочность, увеличивается расход припоя.

Флюсы наносят в виде порошка, пасты или жидкости. Припой в механизированном производстве вводят в виде пасты, фольги или проволоки; при ручной – в виде прутка или

Рис. 76

проволоки. В автоматизированных процессах подачу припоя и флюса совмещают (смесь паст, флюс внутри трубы припоя).

Выбор способа нагрева при пайке зависит от конструкции, габаритов, материала, соединяемых компонентов, формы шва (рис. 76), Тпл припоя, типа производства.

2015-07-14

2015-07-14 5200

5200