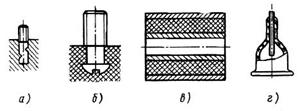

Заформовку осуществляют погружением детали в жидкий или размягченный материал с последующим затвердеванием. Заформовку применяют для соединения металлических деталей с металлами, стеклом, пластмассами и резиной. Для заформовки металлических деталей в металл применяют литьё под давлением. Заформовку металлических деталей в пластмассы производят в металлических разъёмных пресс-формах, а заформовку в резину осуществляют сырой резиной с последующей вулканизацией в специальных формах. Заформовку в стекло обычно выполняют путем обжатия разгоряченной стекломассой на металлические детали.

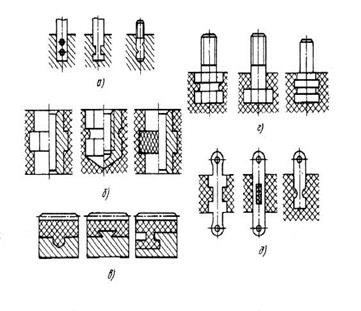

При проектировании пластмассовых изделий с металлической арматурой на последней предусматривают накатку и канавки для увеличения механического сцепления арматуры с пластмассовой деталью (рис. 77).

Для предотвращения осевого смещения штифтовой, втулочной и проволочной арматуры рекомендуется предусматривать на деталях отверстия под опорные стержни. Для проволочной арматуры диаметры отверстий и расстояние между ними выбирают по таблице.

Толщину слоя пластмассы вокруг арматуры, достаточную для предотвращения усадочных трещин, назначают по таблице.

Рис. 77

Соединения заливкой компаундом получают на основе литья в разовые формы, выполненные из гипса, картона или пластилина. После 10-12ч. выдержки при 20о С процесс отверждения эпоксидного компаунда заканчивается. Время отверждения может быть сокращено до 4-6ч. при нагреве до 100-120о С. Прочность соединений может быть повышена введением в смолу наполнителя (стекловолокно, железного порошка или введением металлической арматуры).

Соединения, полученные заливкой эпоксидного компаунда имеют хорошую адгезию к металлам, все заливаемые соединяемые детали должны быт хорошо обезжирены (промывкой в ацетоне, щелочных ваннах или прожиганием на газовом пламени).

Технологический процесс образования заформованных соединений состоит из следующих основных операций:

1. Очистка и обезжиривание арматуры;

2. Сборка и подготовка форм для заливки;

3. Установка арматуры в формы;

4. Заливка наполнителя;

5. Отверждение (остывание) наполнителя;

6. Разборка форм;

7. Зачистка соединения (изделия);

8. Контроль качества изделия (соединения).

2015-07-14

2015-07-14 2744

2744