Гидро- и пневмосистемы машин и агрегатов включают в себя следующие основные элементы: гидро- пневмоаппараты, гидро- пневмокондиционеры, гидро- пневмоёмкости, гидро- пневмолинии, насосы или компрессоры, гидро- пневмодвигатели. При сборке каждого из этих элементов существуют свои особенности и технические требования.

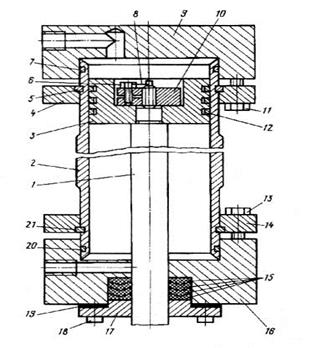

К сборке рабочих цилиндров предъявляют следующие требования: герметичность подвижных и неподвижных элементов, надёжность крепления силовых элементов, плавность перемещения поршня со штоком по всей длине рабочего хода… Перед сборкой проверяют комплектность деталей, качество деталей, затем их все промывают и вытирают насухо. Процесс сборки гидро- пневмоциллиндров (рис. 89) состоит из следующих основных этапов:

- соединение штока 1 с поршнем 3 (по цилиндрической или конической поверхности с натягом или по резьбе);

- установка поршневых колец 12 на поршень 3;

- контроль радиального биения поршня в сборе;

- сборка цилиндра 2 (установка крепёжных фланцев 4, 14 и уплотнительных колец 5, 21);

- сборка крышек 9,16 (при необходимости);

- установка поршня 1Сб1 в цилиндр 1Сб2 с помощью стяжного хомута или монтажного кольца с внутренней конической поверхностью;

- установка уплотнений 7, 20;

- установка крышек 9, 18 и их крепление к фланцам 4, 14 цилиндра 2 винтами 11,13;

- установка уплотнений 15 в крышку 16 со штоком и закрепление их крышкой 17 и винтами 18;

- испытание цилиндра на герметичность, плавность хода и надёжность.

Рис. 89

Из насосов в гидросистемах нашли наибольшее применение шестерённые, поршневые и лопастные.

Сборка шестерённых насосов начинается с запрессовки втулок игольчатых подшипников в крышки корпуса и корпус насоса. Затем устанавливают и напрессовывают шпонки, а затем зубчатые колёса на ведущий и ведомый валы. Собирают крышки подшипников с уплотнениями. После этого устанавливают иглы подшипников во втулки с помощью монтажных валиков. Затем устанавливают валы в подшипники, устанавливают прокладки. После устанавливают крышки и закрепляют их винтами. После сборки проверяют плавность хода вручную и испытывают на производительность и давление на специальных стендах. При сборке шестерённых насосов необходимо обеспечить следующие основные параметры:

- радиальные и торцовые зазоры между зубчатыми колёсами и корпусом и крышками;

- боковой зазор в зубчатом зацеплении;

- герметичность сопрягаемых поверхностей корпуса и крышек насоса.

При сборке лопастных насосов обеспечивают точность посадок лопаток в пазах ротора с зазором 0,02…0,03 мм. Если применяют шариковые или роликовые подшипники, то перед установкой пластин устанавливают и напрессовывают подшипники. Если же используют игольчатые подшипники, то сборка аналогична вышеописанной у шестерённых насосов. Заем устанавливают вал в корпус одновременно с установкой крышек подшипников, свинчивают крышки с корпусом и испытывают насос на лёгкость и плавность вращения, давление и производительность.

При сборке поршневых насосов особенно тщательно подбирают поршни к цилиндрам, так как от этого зависят все эксплуатационные показатели насоса. Порядок сборки поршневых насосов зависит от их типа (радиально-поршневые, аксиально-поршневые, кулачковые, кривошипно-шатунные) и конструкции. Овальность и конусность поршней не должна быть более 0,005 мм, а цилиндров – 0,01 мм. После сборки насосы испытывают на специальных стендах для определения производительности и объёмного коэффициента полезного действия.

К клапанам, дросселям, распределителям предъявляют высокие технические требования. При сборке этих изделий обязательна операция притирки – золотник с корпусом, конус с седлом, шарик с седлом, пластина с седлом. Технологические процессы сборки гидро- пневмоаппаратов зависит от их конструкции и назначения.

2015-07-14

2015-07-14 7093

7093