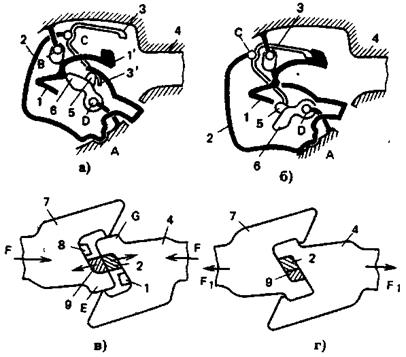

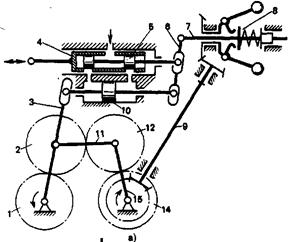

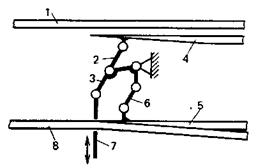

АВТОСЦЕПКА -устройство для автоматического сцепления локомотива с вагонами и вагонов между собой при их взаимном нажатии или соударении и для передачи усилий, возникающих при движении состава (рис.2.17.).

На сх. а, б — головки автосцепки соответственно в расцепленном при соприкосновении вагонов между собой и сцепленном состоянии. В корпусе головки 4 установлен замок 2 с возможностью качания вокруг т. А. На сх. а он отведен кулачком 5 подъемника в крайнее правое положение. Замкодержатель 1 подвешен т. В к корпусу и удерживается кулачком 6 подъемника от самопроизвольного утапливания. Предохранитель от саморасцепа 3 отжат вверх кулачком 5, воздействующим на его нижнее плечо 3. Подъемник удерживается в таком положении выступом замкодержателя и не падает вниз. Замкодержатель удерживается за счет давления слева элементов сопряженной головки. Как только вагоны расходятся в разные стороны, замкодержатель под действием противовеса 1' переместится влево, подъемник упадет и освободит замок, который также переместится влево под собственным весом. Автосцепка, таким образом, подготовлена к сцеплению.

|

|

|

В сцепленном состоянии кулачки 5 и б подъемника переводятся в крайнее левое положение (сх. б), замок 2 в процессе сцепления сначала утапливается, а затем под собственным весом перемещается влево, предохранитель 3 упирается в выступ замкодержателя 1.

Замкодержатель удерживается в данном положении элементами сопряженной головки автосцепки.

Рис. 2.17.

На сх. в и г процесс автоматического сцепления. Малые зубья E,G головок 7 и 4, сориентированные скосами, входят в зевы. При этом утапливаются замки 9 и 2, затем соответственно утапливаются замкодержатели 8 и1. После того как малые зубья полностью заходят в зевы, замки опускаются под собственным весом, а предохранители упираются в выступы замкодержателей. Автоматическое сцепление завершено.

Чтобы расцепить головки, нужно повернуть в одной из них подъемник вокруг т.В.

В результате сначала кулачок 5 поднимает предохранитель, а затем «утопит» замок, после чего малый зуб свободно может выйти из зева.

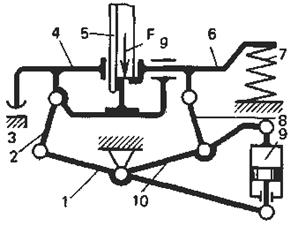

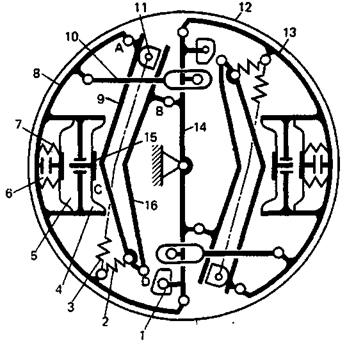

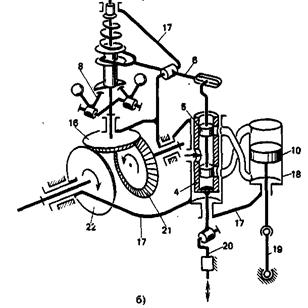

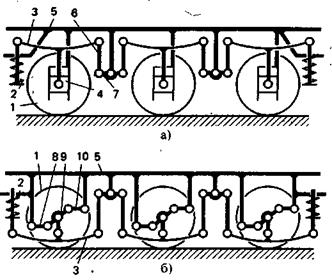

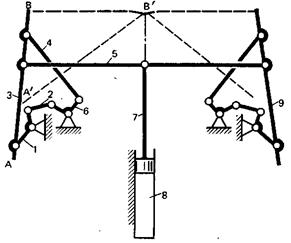

ВАГОННЫЙ ЗАМЕДЛИТЕЛЬ – устройство для торможения вагонов в сортировочном парке (рис.2.18.).

Вагонный замедлитель может быть управляемым или автоматически действующим в зависимости от веса вагона. Колесо 5, наезжая на рельс вагонного замедлителя, давит в направлении силы Fg на тормозные шины 4 и 6. Шина 4 вместе с шиной 6 перемещается относительно упора 3.

При этом сжимается пружина 7, а элементы шин, взаимодействующие с колесом, перемещаются практически вертикально. В результате шины сближаются и зажимают колесо 5. Сближение происходит из-за того, что шины связаны между собой посредством шатунов 2 и 8, рычагов 1 и 10, пневмоцилиндра 9. Сила зажатия шинами колеса определяется давлением воздуха в цилиндре 9.

|

|

|

Рис. 2.18.

При постоянном давлении эта сила тем больше, чем больше сила Fg и соответственно вертикальные перемещения шин. Данное устройство представляет собой самозатягивающийся механизм с упругим регулируемым звеном в виде пневмоцилиндра.

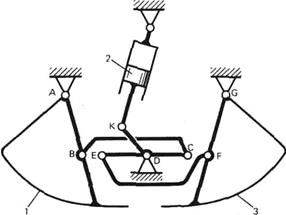

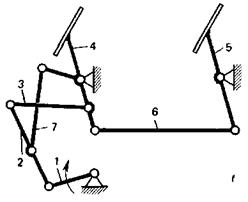

МЕХАНИЗМ ДОННОЙ РАЗГРУЗКИ - устройство перемещения створок днища емкости для выгрузки сыпучего материала (рис.2.19.).

Рис. 2.19.

Створки 1 и 3 жестко соединены с коромыслами AB и GF четырехзвенных двухкоромысловых механизмов. В данных механизмах шатуны BC и EF установлены между коромыслами, а коромысла CD и EDжестко соединены между собой и поворачиваются гидроцилиндром 2, соединенным с ними шарнирно в т. К. При повороте звена KD створки 1 и 3 расходятся или сходятся.

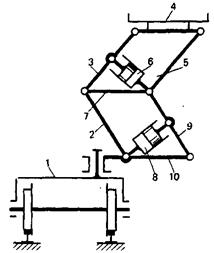

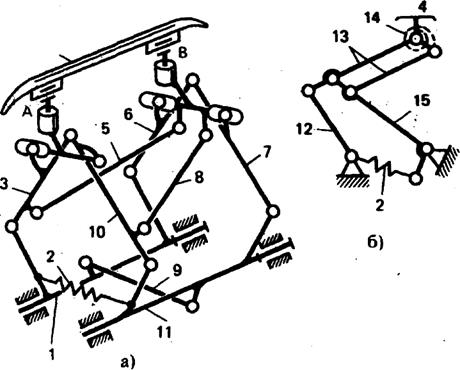

МЕХАНИЗМ ДЛЯ МОНТАЖА КОНТАКТНЫХ СЕТЕЙ — устройство для перемещения подъемной площадки, используемой при монтаже и ремонте контактных сетей (рис.2.20.). Подъемная площадка 4 установлена на железнодорожной платформе 1. Механизм подъема платформы выполнен в виде двух соединенных между собой параллелограммов.

Рис. 2.20.

. Основание параллелограмма — звено 10 шарнирно соединено с платформой 1, благодаря чему весь механизм может поворачиваться вокруг вертикальной оси. Параллелограммы имеют звенья 2, 9 и 3, 5, наклон которых изменяется гидроцилиндрами 8 и 6 соответственно, и общее горизонтальное звено 7. При включении гидроцилиндров 6 и 8 или одного из них площадка 4 перемещается поступательно.

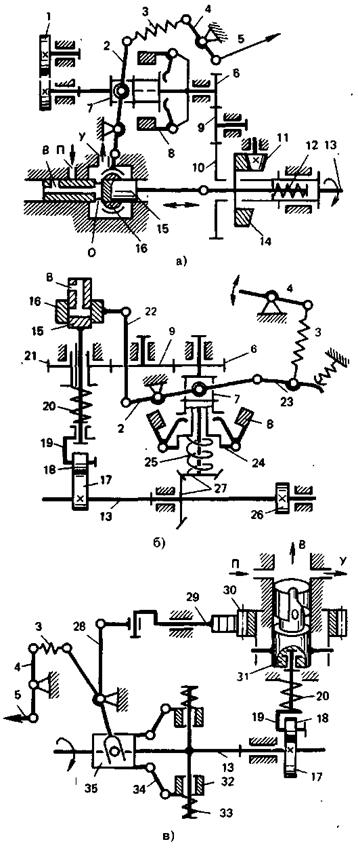

ТОРМОЗ ТРАНСПОРТНОЙ МАШИНЫ — устройство, обеспечивающее снижение скорости транспортной машины, ее остановку и удержание на уклоне (рис.2.21.).

С тормозным барабаном 12 взаимодействуют колодки 8 и 13, шарнирно соединенные со стойкой 14 (не вращающаяся часть тормоза). Управление колодкой осуществляется посредством пневмокамер 4 и 5. При отсутствии избыточного давления в камерах 4 и 5 осуществляется «стояночное» торможение (удержание машины на уклоне). При этом пружина 7 через звено б воздействует на толкатель 15, который в т. С давит на рычаг 9.

Рис. 2.21.

Рычаг 9 вместе с рычагом 16поворачивается как одно целое вокруг т. В и через шарнир А воздействует на колодку 8, прижимая ее к барабану 12.

Для растормаживания в камеру 5 подается сжатый воздух. При этом сжимается пружина 7, а под действием пружины 2 поворачиваются рычаги 9 и 16вокруг т.В и колодка 8 отводится от барабана. Аварийное растормаживание осуществляется поворотом кулачка 1 и воздействием с его помощью на рычаги 9 и 16 в т. D.

Для осуществления рабочего торможения воздух подают в камеру 4. При этом толкатель 15 давит на рычаг 9, который совместно с рычагом 16 поворачивается и прижимает колодку 8 к барабану. Растормаживание осуществляется при выпуске воздуха из камеры 4.

При растормаживании колодка отходит от барабана на заданную величину, определяемую устройством 10.

Чтобы при износе колодок и неизменном зазоре между колодкой и барабаном оставался неизменным ход толкателя 15, предусмотрено постепенное раздвигание рычагов 9 и 16. Оно осуществляется автоматически за счет перемещения сухаря 11 под действием пружины 3.

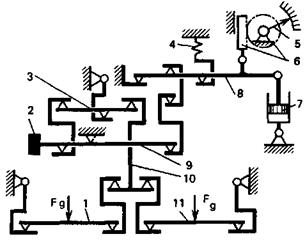

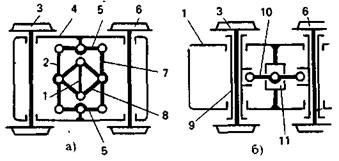

ТОРМОЗНАЯ СИСТЕМА - устройство, содержащее несколько тормозов, связанных между собой и управляемых совместно или раздельно по группам (рис.2.22.).

Колеса 9 железнодорожного состава охватываются колодками 7 и 8, связанными между собой и с колодками других колес пневмоцилиндром 1.

Рис. 2.22

От пневмоцилиндра 1 через рычаг 11 балансирное звено 12, тягу 13, балансирные звенья 4 движение передается рычагу 14, а через тягу 15 — рычагу 16. Рычаг 14 связан с системой звеньев 5, б, 4, 2, 3 и 10, образующих со стойкой семизвенный механизм. Со звеньями 5 и 2 шарнирно связаны колодки 7 и 8, которые при соответствующем положении звеньев прижимаются к колесу 9 или удаляются от него. Семизвенный механизм обеспечивает самоустановку колодок в зависимости от положения оси колеса. Аналогично соединение между рычагом 16 и колодками другого тормоза.

|

|

|

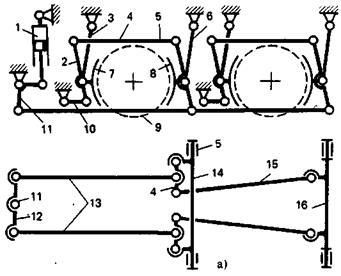

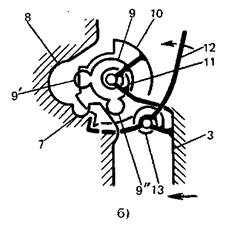

ТОПЛИВНЫЙ НАСОС - устройство в системе питания двигателя внутреннего сгорания, служащее для подачи жидкого топлива к смесеобразующему устройству (рис.2.23.).

Топливный насос отмеривает порции топлива, подает его через форсунку и создает необходимое для распыливания давление.

Обычно топливный насос компонуется с центробежным регулятором частоты вращения (звенья 8, 7) и топливоподкачивающим насосом 1 (сх. а). Приводится топливный насос от вала двигателя.

Ведущий вал 13 приводит во вращение кулачок 14, взаимодействующий с роликом 11. Кулачок 14 имеет четыре выступа. Его поступательное движение через пружину 12 передается плунжеру 15. За один оборот вала плунжер совершает четыре возвратно-поступательных хода

За каждое движение влево плунжер 15 подает порцию топлива, которое поступает через каналы П и В в полость плунжера. Топливо перестает подаваться при открытии канала О (отсечки), после чего остаток топлива возвращается в топливную систему через канал У. Момент отсечки подачи топлива, т. е. момент открывания канала О, определяется положением регулирующей втулки 16, относительно которой перемещается плунжер 15. Положение втулки 16 регулируется вручную посредством системы тяг и рычагов (звенья 5, 4, пружина 3, рычаг 2) и автоматически — посредством центробежного регулятора. Ручное и автоматическое воздействия суммируются на рычаге 2 и передаются втулке 16.

Грузы 8 центробежного регулятора расходятся при увеличении частоты вращения и перемещают ползун 7, взаимодействующий с рычагом 2. Привод центробежного регулятора и топливоподкачивающего насоса 1 осуществляется от вала 13 посредством зубчатых колес 10,9, 6.

В сх. б от вала 13 одновременно приводятся топливный насос, центробежный регулятор и топливоподкачивающий насос 26. Плунжеру 15 передается движение от кулачка 17 через ролик 18 и толкатель 19. Силовое замыкание кулачкового механизма осуществляется пружиной 20. Плунжер 15 подает топливо в несколько цилиндров. Топливо по цилиндрам распределяется путем поворота плунжера и расположения канала В напротив канала соответствующей форсунки.

|

|

|

Плунжер поворачивается от вала 13 посредством зубчатых передач — пары конических колес 27 и передачи, состоящей из трех цилиндрических колес: 6, 9 и 21. Колесо 21 установлено на скользящей шпонке. Так же, как и в сх. а, движение на регулирующую втулку 16 передается от системы ручного управления (от рычага 4 через пружину 3 и звено 23) и центробежного регулятора. Втулка 16соединена с рычагом 2 через тягу 22. Корпус 24 центробежного регулятора соединен с коническим колесом 27 зубчатой пары посредством демпфирующей пружины кручения 25. Остальные звенья и их связи те же, что и в сх. а. В сх. в привод плунжера 31, подающего топливо, осуществлен от вала 13через кулачок 17, ро- лик 18 и толкатель 19. Прижимается ролик к кулачку пружиной 20. На валу 13 установлен центробежный регулятор, у которого имеются радиально перемещающиеся грузы 32, поджа тые пружинами 33. Движение грузов 32 через тяги 34 преобразуется в осеое перемещение ползуна 35. Ползун 35 поворачивает кулису 28, которая через реечнуюпередачу (рейка 29, шестерня 30) поворачивает плунжер 31. Плунжер 31 имеет канал со скосом О. В зависимости от угла поворота плунжера скос О открывает канал У в различные моменты при ходе плунжера вверх. Благодаря этому регулируется порция подачи топлива. Остальные звенья, элементы и связи те же, что и в сх. а.

Рис. 2.23.

МЕХАНИЗМ ВАГОННЫХ ВЕСОВ - устройство для взвешивания груженых и порожних железнодорожных вагонов (рис.2.24).

Рис.2.24

Вагон наезжает на платформы 1 и 11 таким образом, что его вес примерно распределяется на каждую платформу поровну (Fg/2). Платформы подвешены шарнирно к стойке и к "суммирующему" звену 10.Через рычаг 3 и рычаг 9 вес платформы уравновешен грузом 2. При наличии на платформах взвешиваемого вагона звенья 10, 3, 9 перемещаются, и это перемещение передается рычагу 8.

Равновесие обеспечено пружиной 4. Перемещение звеньев через реечный механизм 6 передается стрелке 5. Демпфер 7 служит для поглощения энергии колебаний звеньев при перемещении вагона по платформам.

МЕХАНИЗМ ОПЕРЕЖЕНИЯ ВПРЫСКА ТОПЛИВА — устройство для автоматического изменения угла поворота приводного вала топливного насоса в зависимости от частоты вращения вала дизеля и количества подаваемого топлива (рис.2.25.).

В сх. а вал дизеля соединен с зубчатым колесом 14, вал привода топливного насоса соединен с зубчатым колесом 1. Между этими валами установлена зубчато-рычажная передача, составленная из зубчатых колес 14, 12, 2, 1, оси которых совпадают с осями шарниров, соединяющих звенья 3, 11, 15и стойку шарнирного четырехзвенного механизма. Передаточное отношение передачи при неподвижных осях колес 1i1 =1. Перемещение осей колес 2 и 12 приводит к дополнительному повороту колеса 1 по отношению к колесу 14, к изменению начала фазы подъема в связанном с ним кулачковом механизме и перемещения плунжера топливного насоса и впрыска топлива.

Перемещение осей колес 2 и 12 происходит в зависимости от положения рейки топливного насоса, связанной с подвижным корпусом 4 гидрораспределителя, а также в зависимости от положения штока 7 центробежного регулятора 8, связанного с плунжером 5 гидрораспредедителя.

Рис. 2.25.

Взаимное положение звеньев 4 и 5 гидрораспределителя обусловливает определенный режим подачи жидкости в силовой гидроцилиндр, поршень которого, воздействуя на коромысло 3, перемещает оси колес 2 и 12.

Регулятор 8 приводится от вала дизеля через передачу 9. С помощью рычага 6 осуществляется его связь с гидрораспределителем и обратная связь поршня 10 с гидрораспределителем.

В сх. б вал дизеля соединен с коническим колесом 21, а вал топливного насоса соединен с коническим колесом 22. Оба колеса зацепляются с колесом 16, приводящим во вращение центробежный регулятор 8. Передаточное отношение передачи между валом дизеля и валом топливного насоса при неподвижной оси колеса 16 равно —1.

Перемещение рейки топливного насоса 20 приводит к перемещению подвижного корпуса гидрораспределителя 4, а плунжер 5 гидрораспределителя перемещается рычагом б в зависимости от частоты вращения регулятора 8. Взаимное положение звеньев гидрораспределителя 4 и 5 обусловливает подачу жидкости в силовой гидроцилиндр 18 и его перемещение относительно поршня 10,связанного со стойкой звеном 19. Силовой гидроцилиндр жестко соединен с корпусом 17. Корпус 17 поворачивается вокруг оси колес 21 и 22 и поворачивает ось колеса 16, за счет чего происходит относительный поворот колеса 22 и соответственно изменение режима работы топливного насоса. Обратная связь гидроцилиндра с гидрораспределителем осуществляется через корпус 17.

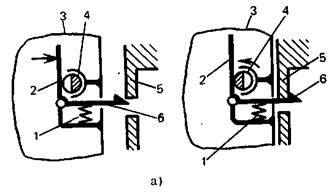

ЗАЩЕЛКА ЗАМКА - устройств для запирания двери при ее закрывании, обеспечивающее стопорение взаимодействующих звеньев (рис.2.26.).

Рис. 2.26

На сх. а слева кулачок 4 повернут так, что допускает поворот ручки 2. При перемещении двери 3 с помощью ручки 2 защелка 6 заходит в паз стойки и под действием пружины 1 поджимается к упору 5 стойки. Повернув кулачок 4(на сх. а справа), стопорят положение ручки 2 и соответственно сопряжение элементов 6 и 5.

На сх. б представлена защелка замка двери автомобиля. С дверью 7 шарнирно соединен ротор 9, а на одном с ним валу установлен храповик 10, взаимодействующий с рычагом — защелкой 12. Ротор соединен с дверью спиральной пружиной 11. При движении двери 3 в направлении стрелки ротор выступом 9 упирается в стойку и поворачивается против часовой стрелки, пока выступ 9 не войдет в углубление 7.

При этом храповик нажимает на рычаг 12, преодолевает сопротивление пружины 13 и отводит его. В положении, когда выступ 9 войдет в углубление 7, храповик защелкнется рычагом 12 на первый зуб. Дверь закрыта, но не заперта полностью. При ее дальнейшем движении ротор 9 соприкасается с поверхностью выемки 8, а храповик защелкнется рычагом на второй зуб. Дверь при этом заперта. Для открывания двери достаточно нажать на рычаг 12 в направлении стрелки и вывести его из зацепления с храповиком. Ротор в этом случае может быть свободно выведен.

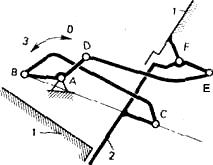

Механизм ПЕРЕКЛЮЧЕНИЯ СТРЕЛКИ - рычажная система, перемещающая и фиксирующая детали стрелки (рис.2.27.).

Приводная тяга, перемещаясь, поворачивает рычаг 3, который прижимает через тяги 2 и б один из остряков 4 к рельсу 1, а другой остряк 5 отводит от рельса 8. При движении тяги 7 в обратном направлении остряк 5 прижимается к рельсу 8, а остряк 4' отводится от рельса 1. Тяга 7 в каждом из указанных положений фиксируется.

Рис.2.27.

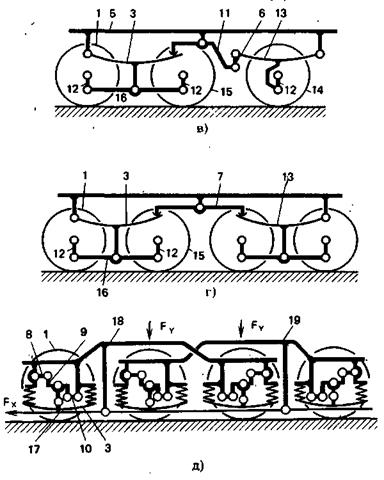

ПОДВЕСКА ПОДВИЖНОГО СОСТАВА — устройство, связывающее рамы подвижного состава с осями колес и обеспечивающее смягчение ударов при прохождении неровностей пути и равномерное распределение нагрузок между колесными парами (рис.2.28.).

На раме 5 (сх. а} установлены ползуны 4 с осями колес 1 так, что могут перемещаться вертикально. Ползуны связаны с рамой посредством рессор 3 и пружин 2. Распределяется нагрузка между колесными парами благодаря связи рессор посредством тяг 6 и равноплечих рычагов 7.

В сх. .6 ось колеса в отличие от сх. а установлена на шатуне-буксе 9 антипараллелограмма, образованного звеньями 8, 9, 10, 5. Такое подвешивание оси позволило использовать только вращательные пары.

В сх. в две колесные пары 1 и 15 соединены посредством тяг 12 и равноплечего рычага 16 с рессорой 3. Колесо 74 подвешено на рессоре 13. Рессоры 3 и 13 соединены между собой посредством разноплечего рычага 11 и тяги 6.

В сх. г четыре колесные пары соединены попарно, а рессоры связаны между собой равноплечим рычагом 7.

В сх. д тележки 18 и 19, попарно соединяющие четыре колесные пары, установлены таким образом, что колесная пара одной из тележек расположена между колесными парами другой тележки. Вес локомотива передается через подвеску тележек в направлении Ру. Продольные силы Ту воспринимаются тягой 17.

Рис. 2.28

Механизм СТВОРОК БУНКЕРА -устройство для открывания и закрывания створки бункера (рис.2.29)

Створка 2 закрывает, отверстие в стенке бункера. Она выполнена в виде шарнирно подвешенной в т. Р плиты. Открывается створка при повороте рычага ВАО в сторону О, закрывается створка при его повороте в сторону 3. Рычаг ВА соединен тягами ВС и ВЕ со створкой.

С. представляет собой параллельное соединение двух двухкоромысловых четырехзвенных механизмов АВСР и АОЕР. Механизм характеризуется наличием избыточных связей.

Рис. 2.29.

Согласованное движение обеспечивается благодаря зазорам в шарнирах и деформации звеньев. Для выполнения механизма самозапирающимся при закрытой створке т. т. А и Р располагают соответственно выше линий ВС и ВЕ, тогда при давлении на створку изнутри бункера звено ВАО стремится повернуться в сторону 3, чему препятствует механизм АВЕР

Механизм СТВОРОК КРЫШИ ВАГОНА – устройство для управления створками крыши вагона (рис.2.30.).

Рис. 2.30.

Створки 3 и 9 приводятся в движение с помощью гидроцилиндра 8. Створки присоединены симметрично к штоку 7 гидроцилиндра и подвешены к вагону с помощью одинаковых симметрично расположенных механизмов. Каждый из них — это шестизвенный шарнирный механизм (звенья 1, 2, 6, 4, 3 и стойка), образованный присоединением к четырехзвенному двухкоромысловому механизму структурной группы II класса. Механизм обеспечивает перемещение створки в положение А'В', показанное штриховой линией, таким образом, что т. В, перемещаясь в т. В' и обратно, практически не выходит за пределы высоты вагона. Движение створке от штока 7 передается через звено 5.

Механизм СТЕКЛООЧИСТИТЕЛЯ - устройство для преобразования вращательного движения вала привода в качательное синхронное движение щеток стеклоочистителя (рис.2.31).

Щетки установлены 'на коромыслах 4 и 5, соединенных между собой тягой б. Коромысло приводится, в движение от кривошипа 1 и соединено с ним посредством звеньев 2, 3 и 7. Звенья 2, 3, 7 и ^ образуют структурную группу IV класса. Данный механизм позволяет получать малые углы давления при всех положениях кривошипа.

Рис. 2.31.

ТОКОПРИЕМНИК - устройство для съема электрического тока с контактного провода при движении электрифицированного подвижного состава (рис.2.32).

На сх. а — Токоприемник в виде пространственного механизма со сферическими кинематическими парами. С коромыслами 1 и 11 шарнирно соединены шатуны 3 и 10, 6 и 7, связанные попарно между собой. Образованные таким образом два параллельно расположенных пятизвенных механизма связаны между собой диагональными тягами 5 и 8.

На этих механизмах посредством кинематических соединений А и В смонтирована лыжа 4, контактирующая с проводом. Поднимают и опускают лыжу поворотом одного из коромысел 1 или 11. Чтобы коромысла могли поворачиваться одновременно в разные стороны, они связаны тягой 9, образующей с коромыслами антипараллелограмм. Вес звеньев и лыжи частично воспринимается пружиной 2.

Рис. 2.32.

На сх. б к двухкоромысловому механизму (коромысла 12 и 15) присоединен параллелограмм 13, на котором установлена лыжа 4, связанная с параллелограммом пружиной 14. Вес лыжи и звеньев воспринимается пружиной 2. Токоприемник обеспечивает приближенно поступательное движение лыжи при ее подъеме и опускании.

ТЕЛЕЖКА ПОДВИЖНОГО СОСТАВА — устройство, установленное на осях колесных пар, соединенное с рамой подвижного состава и обеспечивающее боковое перемещение колесных пар при прохождении криволинейных участков пути (рис.2.33.).

Рис. 2.33.

На сх. а рама тележки 4 установлена на двух осях колесных пар 3 и 6 и соединена с рамой / подвижного состава посредством сдвоенного параллелограмма и упругих листов 8. Параллелограмм образован двумя рычагами 5 и шатунами 2 и 7. Листы 8 образуют квадрат с относительно неподвижными сторонами. Этот квадрат можно при анализе считать за одно звено, шарнирно соединенное с шатунами 2 и 7. При прохождении криволинейных участков оно поворачивается относительно тележки синхронно с рычагами 5.

На сх. б звено 9, в котором установлена колесная пара, посредством рессоры соединено с рамой 1. Оно может смещаться в поперечном направлении относительно рамы. При этом колесные пары имеют зависимые перемещения, поскольку они связаны рычагом 10, установленным на ползуне 11. Обе пары вместе с ползуном 11 могут перемещаться в поперечном направлении относительно рамы 1.

2015-07-14

2015-07-14 2122

2122