Поперечно-строгальные станки предназначены для обработки резцом горизонтальных, вертикальных наклонных плоских и фасонных поверхностей с наибольшей длиной обработки 500 мм, а также для прорезания прямоугольных пазов и канавок. Станки применяются для работы в механических цехах машиностроительных заводов, в инструментальных и ремонтных цехах других отраслей промышленности. Станок основного исполнения оснащен прямоугольным неповоротным столом, по особому заказу изготовляются станки с универсальным поворотным столом.

Кинематическая схема станка приведена на рис. 9.5. В станке имеются кинематические цепи главного движения, горизонтальной и вертикальной подачи стола, быстрого перемещения стола и вертикальной подачи суппорта.

|

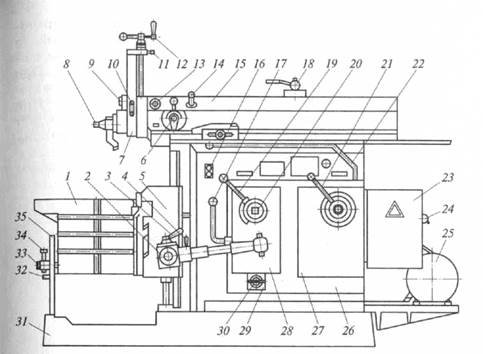

1 — стол; 2 — хвостовик для ручного перемещения стола; 3 — рукоятка включения и реверсирования механического перемещения стола; 4 — рукоятка управления горизонтальным и вертикальным перемещением стола; 5 — поперечина; 6 — механизм автоматической вертикальной подачи суппорта; 7 — суппорт; 8 — винт крепления резца; 9 — гайка крепления поворотной доски суппорта; 10 — рукоятка зажима салазок суппорта; // — винт зажима ходового винта суппорта; 12 — рукоятка перемещения салазок суппорта; 13 — хвостовик закрепления суппорта; 14 — хвостовик перестановки ползуна по месту обработки; 15 — ползун; 16 — кнопочная станция включения и выключения электродвигателя; 17 — рукоятка ускоренного перемещения стола; 18 — рукоятка зажима ползуна; 19 — рукоятка установки величины механической подачи стола; 20 — квадрат (хвостовик) вала изменения длины хода ползуна; 2/ — рукоятка изменения скорости ползуна; 22 — рукоятка управления фрикционной муфтой главного привода; 23 — шкаф электрооборудования; 24 — вводный выключатель станка; 25 — электродвигатель главного Движения; 26 — станина; 27 — коробка скоростей; 28 — коробка подач; 29 — система централизованной смазки; 30 — рукоятка очистки фильтра; 31 — Фундаментная плита; 32 — упор стойки стола; 33 — гайка закрепления стойки стола; 34 — винт; 55 — стойка

Рисунок 11 - Общий вид и органы управления поперечно-строгального

станка

Все узлы станка смонтированы на чугунной станине 26, представляющей собой крупную литую корпусную деталь, укрепленную на фундаментной плите 31, закрепленной болтами на фундаменте. Внутренние ребра станины повышают ее жесткость. Направляющие станины, по которым перемешается ползун 15, имеют форму ласточкина хвоста, они выполнены отдельно и крепятся к станине винтами. Стол 1 вместе с поперечиной 5 вертикально перемешается по плоским направляющим станины. Изменение скорости перемещения ползуна осуществляется в коробке скоростей 27, валы II, IV и VI которой смонтированы в корпусе станины на подшипниках качения. Особенностью коробки скоростей является то, что вращение от приводного шкива на валы коробки скоростей передается через фрикционную муфту, что и характерно для коробок скоростей поперечно-строгальных станков. Муфта управляется рукояткой, выведенной наружу. Тормозное устройство предотвращает вращение приводного вала по инерции при отключении.

Приводной шкив диаметром 355 мм независимо от того, работает коробка скоростей или нет, т.е. включена или выключена фрикционная муфта 4, всегда передает движение на насос централизованной смазки станка. Как только начинает работать электродвигатель на валу I, вращение через клиноременную передачу передается приводному шкиву и жестко связанной с ним болтами шестерне z = 56. Это вращение через зубчатую пару 56/36 передается на шестеренный насос.

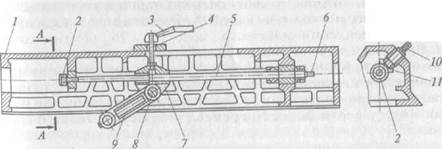

Другим основным узлом станка является ползун Корпус 11 ползуна представляет собой пустотелую чугунную отливку с ребрами жесткости внутри. Прямолинейное возвратно-поступательное движение ползуна совершается кулисой, соединенной с ползуном посредством серьги 9, пальца 8, гайки 7, ходового винта 5 и шпильки 4. К передней части ползуна крепится суппорт. В боковом гнезде ползуна монтируется механизм автоматической вертикальной подачи суппорта. Помимо установки ползуна на нужную длину хода требуется также установить вылет ползуна, чтобы обеспечить обработку заготовки в требуемом месте. Для этого нужно поставить ползун в крайнее переднее положение. Если вылет окажется недостаточным, то следует отвернуть рукоятку 3, а затем за квадрат 10 (или 6) вращать ходовой винт 5 до установки необходимого вылета ползуна. При этом конические зубчатые колеса 2 и 11 приводят во вращение ходовой винт 5. Ползун, перемещаясь от гайки 7, устанавливается в нужное положение относительно обрабатываемого изделия. После установки необходимого вылета гайку 7 закрепляют рукояткой 3.

Другим основным узлом станка является ползун Корпус 11 ползуна представляет собой пустотелую чугунную отливку с ребрами жесткости внутри. Прямолинейное возвратно-поступательное движение ползуна совершается кулисой, соединенной с ползуном посредством серьги 9, пальца 8, гайки 7, ходового винта 5 и шпильки 4. К передней части ползуна крепится суппорт. В боковом гнезде ползуна монтируется механизм автоматической вертикальной подачи суппорта. Помимо установки ползуна на нужную длину хода требуется также установить вылет ползуна, чтобы обеспечить обработку заготовки в требуемом месте. Для этого нужно поставить ползун в крайнее переднее положение. Если вылет окажется недостаточным, то следует отвернуть рукоятку 3, а затем за квадрат 10 (или 6) вращать ходовой винт 5 до установки необходимого вылета ползуна. При этом конические зубчатые колеса 2 и 11 приводят во вращение ходовой винт 5. Ползун, перемещаясь от гайки 7, устанавливается в нужное положение относительно обрабатываемого изделия. После установки необходимого вылета гайку 7 закрепляют рукояткой 3.

Суппорт 7 служит для закрепления резца, придания ему определенного положения по отношению к заготовке и сообщения ему относительного вертикального перемещения при подаче на заданную глубину резания. От жесткости суппорта в значительной мере зависит качество обработки. Поэтому суппорт должен быть прочно закреплен на несущем его ползуне.

Суппорт может перемещаться вручную от рукоятки 12 или автоматически. Для отсчета величины перемещения суппорта его ходовой винт снабжен лимбом с ценой деления 0,05 мм. Полный оборот ходового винта соответствует перемещению суппорта на 5 мм. При работе без подачи суппорт зажимается рукояткой 10. К салазкам суппорта прикреплена поворотная доска, допускающая поворот на ±15°. К ней шарнирно крепится откидная доска с резцедержателем, которая позволяет откидывать резец и свободно скользить ему по обработанной поверхности при обратном ходе ползуна.

Кулисный механизм преобразует вращательное движение зубчатого колеса в возвратно-поступательное прямолинейное перемещение ползуна. Он монтируется внутри станины и получает движение от коробки скоростей при зацеплении зубчатого колеса z = 18 с зубчатым колесом Зубчатое колесо привернуто к корпусу кулисного барабана и передает ему вращение. На торце корпуса кулисного барабана в призматических направляющих установлен кулисный палец, на который насажен камень кулисы. При вращении кулисного барабана кулисный палец увлекает за собой камень кулисы, который перемещается в направляющих и заставляет кулису качаться вокруг оси. Верхний конец кулисы шарнирно связан серьгой, надетой на палец, с ползуном. Длина хода ползуна регулируется перемещением кулисного пальца относительно оси.

Длину хода ползуна изменяют поворотом кривошипной рукоятки, надеваемой на выступающий квадрат 20 вала

Коробка подач 28осуществляет рабочие и холостые горизонтальные и вертикальные подачи.стола. Коробка подач установлена на боковой стенке станины со стороны выступающего конца корпуса кулисы.

Неповоротный стол 1служит для установки и закрепления обрабатываемых изделий. Изделия крепятся к столу болтами с квадратными головками, входящими в Т-образные пазы. Мелкие детали закрепляются в тисках, устанавливаемых на столе станка. Стол может перемещаться горизонтально и вертикально от руки. Механическое прерывистое перемещение включается рукояткой 3, а рукоятка 4 включает горизонтальное либо вертикальное. Передний край стола поддерживается стойкой 35, которая закрепляется гайкой 33. На стойке имеется упор 32, который устанавливается в отверстия стола. При переустановке стола упор снимается и стойка открепляется.

9 СТРОГАНИЕ ГОРИЗОНТАЛЬНЫХ И ВЕРТИКАЛЬНЫХ ПЛОСКОСТЕЙ

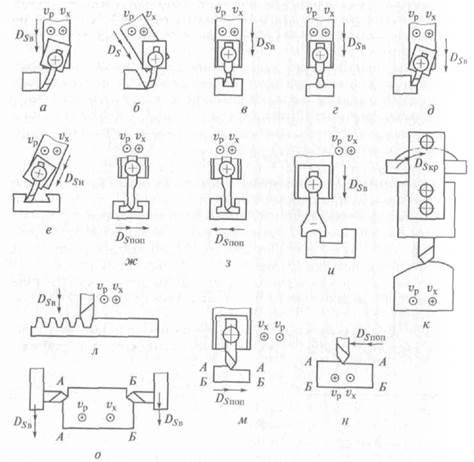

Прямоугольные пазы и фасонные канавки строгают прорезными (в) и фасонными (г) резцами, а уступы — подрезными (д) резцами. Строгание паза «ласточкин хвост» и Т-образного паза осуществляют в три приема. Сначала строгают прямоугольный паз (в), а затем последовательно боковые стороны паза (е) подрезными резцами; у Т-образного паза — левую часть (ж), затем правую (з).

Рисунок 12 - Схемы движений при выполнении работ на строгальных станках

Строгание паза на поперечно-строгальном и продольно-строгальном станках однотипно, только движение подачи на поперечно-строгальных станках сообщается заготовке, а на продольно-строгальных — резцу. Для обработки фасонных поверхностей на поперечно-строгальных станках используют фасонные резцы (рисунок 12, и), на продольно-строгальных станках — поворотные приспособления и копировальные устройства (к).

На строгальных станках можно выполнять разнообразные по форме поверхности, например, изготовить зубчатую рейку (рисунок 12, л): впадины зубцов последовательно строгают при вертикальной подаче суппорта, после чего осуществляют процесс деления и строгают следующую впадину. При использовании делительных головок можно обработать зубчатое колесо, кулачки и другие фасонные поверхности.

При обработке параллельных горизонтальных поверхностей как на поперечно-строгальных (м), так и на продольно-строгальных станках (н) сначала строгают поверхность, затем заготовку переворачивают и строгают поверхность. Для повышения производительности продольно-строгальных станков при обработке параллельных вертикальных плоскостей проводят строгание одновременно обеих плоскостей двумя резцами, установленными либо в верхних, либо в боковых суппортах. В обоих случаях резцы получают вертикальную подачу.

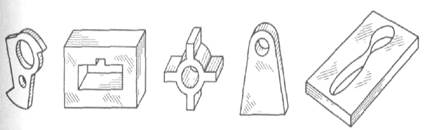

Долбление отличается от строгания тем, что главное движение резец совершает в вертикальной плоскости. Так же, как и при строгании, долблением обрабатываются вертикальные и наклонные плоскости, пазы, фасонные поверхности. Сложные контурные поверхности, шпоночные пазы и другие криволинейные контуры в цилиндрических и конических отверстиях предпочтительнее выполнять на долбежных станках — технологически это проще. На рисунок 13 показаны детали, обработанные на долбежных станках без применения сложных приспособлений.

На долбежном станке предусмотрена продольная, поперечная и круговая подача стола. Это дает возможность обрабатывать с одного установа несколько простых и сложных поверхностей заготовки при последовательном включении то одной, то другой подачи стола.

Рисунок 13 - Детали, обработанные на долбежном станке

Долбежный станок позволяет одновременно обрабатывать несколько заготовок, собранных в пакет. При этом можно накладывать на верх пакета обработанную заготовку, которая служит шаблоном при обработке последующих. При установке заготовки обработанные ранее поверхности следует использовать при долблении как установочные и измерительные базы.

Основные параметры долбежных станков: наибольший ход долбяка, который составляет 100... 1600 мм, и диаметр стола — 240... 1600 мм.

2015-07-14

2015-07-14 2791

2791