Технология обработки корпусных деталей отличается большим удельным весом основного времени в общем объеме штучного времени изготовления деталей, что определило преимущественное развитие ГПС для обработки корпусных деталей. К особенностям производства корпусных деталей можно отнести высокую стоимость и длительность производственного цикла, привлечение для обработки многоцелевых станков, возможность применения единых принципов базирования и транспортных устройств на базе спутников, необходимость создания многофункциональных обрабатывающих систем, обладающих широкими технологическими возможностями.

Зарубежный опыт использования ГПС представлен рядом успешно действующих в течение длительного времени компоновок различных фирм-разработчиков.

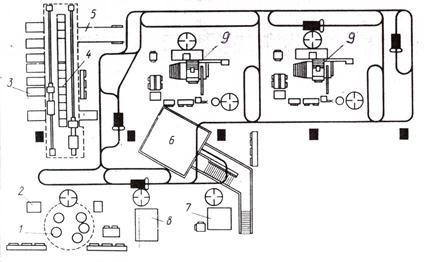

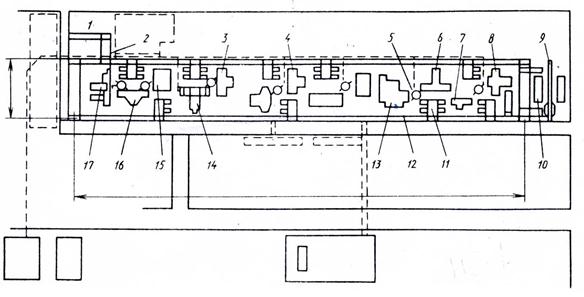

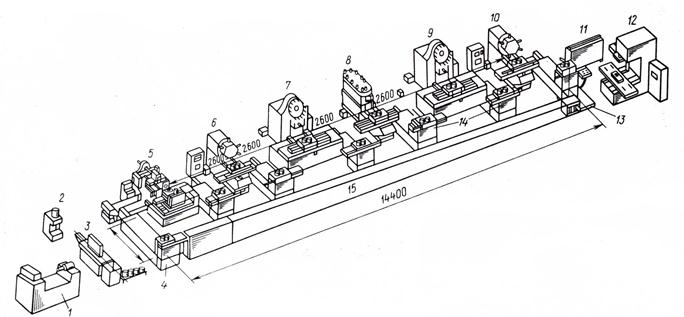

ГПС фирмы «Ситроен» (Франция) предназначена для изготовления деталей и узлов автомобилей опытными партиями мелкосерийного производства (рисунок 14. 8). Размеры заготовок могут достигать 500´500´500 мм. В состав ГПС входят инструментальный магазин 1; участок предварительной настройки инструментов 2; участок подготовки заготовок 3; накопитель спутников 4; туннель для очистки СОЖ и стружки 5; машинный зал 6; контрольно-измерительная машина 7; моечная машина 8. Имеются два пятикоординатных многооперационных станка 9 «Граффенштаден», обслуживаемых робокарами. Для обеспечения работы ГПС в третью смену без обслуживающего персонала предусмотрен склад для хранения 56 спутников. В две остальные смены загрузка и снятие заготовок со спутников производится двумя операторами.

Рисунок 14.8 — ГПС фирмы «Ситроен»

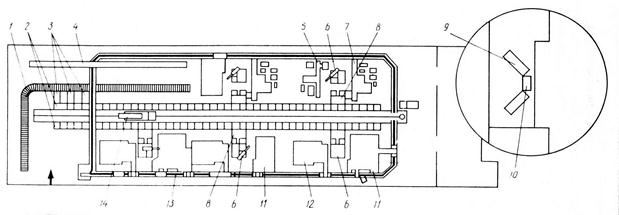

Рисунок 14. 9 — Компоновка ГПС фирмы «Накамура Томе Пресижн Индастриз» (Япония)

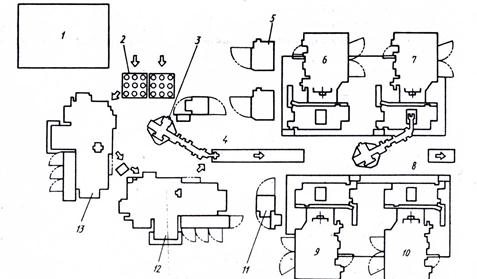

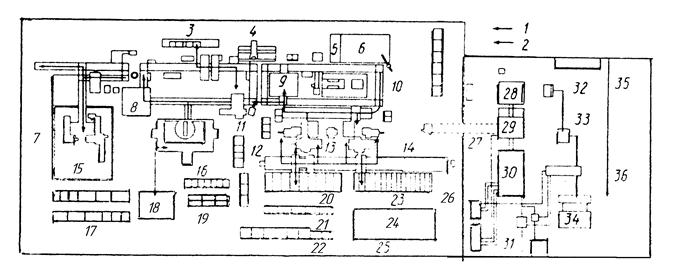

Компоновка ГПС (рисунок 14.9) фирмы «Накамура Томе Пресижн Индастриз» (Япония) содержит роликовый конвейер 1; склад сырья и незавершенного производства 2; входной-выходной конвейер 3; многоярусный склад с автоматическим складированием и поиском 4; плоскошлифовальный станок 5 с ЧПУ; робот 6 модели «Фанук М-1»; круглошлифовальный станок 7 с ЧПУ; рабочую позицию 8; ЭВМ—9; центральную панель управления 10; многофункциональное механическое оборудование 11; многооперационный станок 12 горизонтальной компоновки; конвейер 13 и кран-штабелер 14. Использование этой компоновки позволяет не только сэкономить производственную площадь, но и дает возможность расширить ГПС путем удлинения склада. ГПС фирмы «Тоета коки» TY-4 (Япония) представлена на рисунке 14.10 и предназначена для автоматической обработки и транспортирования корпусных деталей дизельных двигателей. Система содержит транспортер возврата 1; устройство для замены спутников 11. На каждом из станков выполняется максимальное количество операций, каждый из них обслуживается автоматическим устройством для смены спутников.

Рисунок 14.10 — ГПС фирмы «Тоета Коки» модели TY-4

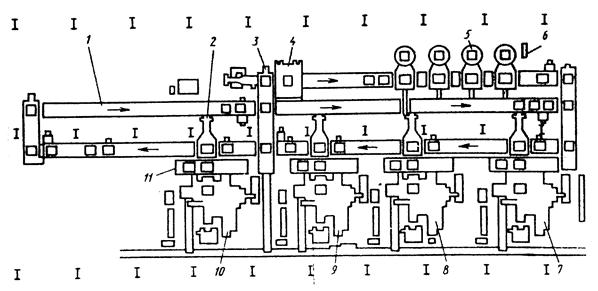

Другая ГПС этой же фирмы типа TY-6 (рисунок 14.11) предназначена для производства изделий канцелярского оборудования. Система содержит горизонтальные многооперационные станки 1, 5; устройства замены спутников 2; пульт управления 3; моечную станцию 4; устройства 7 для считывания номера спутника; накопитель спутников 8; рельсовую тележку 9; загрузочно-разгрузочную станцию 10. Обрабатывается 20 видов корпусных деталей из алюминия с максимальными габаритами 500´500´400 мм.

Рисунок 14.11 — ГПС фирмы «Тоета Коки» модели TY-6

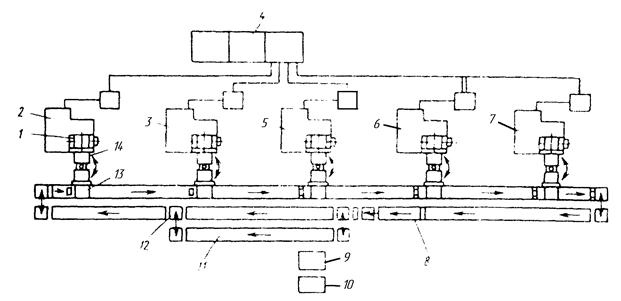

ГПС фирмы «Хитати сэйки» HS-1 (Япония) предназначена для обработки 80 видов корпусных деталей металлорежущих станков (рисунок 14.12). Система имеет в своем составе станцию разгрузки 1; станцию загрузки 2; вертикальные фрезерные станки 3, 4 с ЧПУ; токарно-револьверный станок 5; фрезерные станки 6, 8 для конического фрезерования; универсально-фрезерный станок 7; кран для складирования 9; позицию ожидания конвейеров 10; позиции ожидания у станков 11 (буферные накопители); транспортер 12; горизонтальные многооперационные станки 13, 14; радиально-сверлильный станок 16 с ЧПУ; вертикальный многооперационный станок 17. Транспортирование обрабатываемых изделий осуществляется в контейнерах. Подача заготовок на станки производится вручную. Контейнеры используются также для транспортирования инструмента и стружки.

Рисунок 14.12 — ГПС фирмы «Хитати сэйки» HS-1

ГПС фирмы «Окума тэккосё» ОК-2 (Япония) предназначена для обработки изделий сложной формы из высоколегированной стали — заслонок трубопроводов, наконечников бурового инструмента (рисунок 14.13).

Рисунок 14.13 — ГПС фирмы «Окума тэккосё» ОК-2

ГПС включает зал ЭВМ—1; многоместные спутники 2; роботы 3; транспортер 4; блок питания робота 5; горизонтальные многооперационные станки 6, 7, 9, 10; выводящий транспортер 8; блок управления роботом 11; токарные станки с ЧПУ — 12, 13. Один робот обслуживает два токарных станка, другой — четыре многооперационных станка, транспортер осуществляет связь между указанными группами станков.

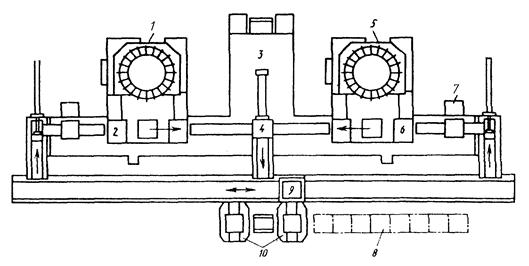

ГПС фирмы «Макино фурайсу» MF-1 с самонастраивающимися многооперационными станками (рисунок 14.14) предназначена для обработки головок цилиндров дизельных двигателей небольшой мощности. Система содержит станцию установки спутника 1; горизонтальные многооперационные станки 2, 3, 5, 6, 7; блок управления 4; моечную станцию 8; пульт управления 9; устройство контроля ресурса инструмента 10; загрузочно-разгрузочную станцию 11; челночный манипулятор 12; лифт 13; автоматическое устройство 14 замены спутников.

Рисунок 14.14 — ГПС фирмы «Макино фурайсу» MF-1 (Япония)

Пять самонастраивающихся станков МСР108-А60-АС с габаритами стола 550х550 мм и инструментальными магазинами на 60…100 инструментов по измерению тока в обметках электродвигателей главных приводов в зависимости от усилия резания обеспечивают регулирование подачи.

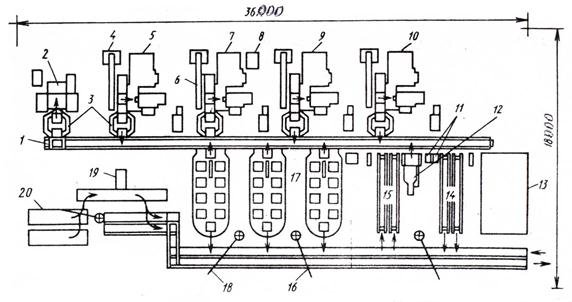

ГПС фирмы «Ниигата Тэккосё» NT-1 (рисунок 14.15) предназначена для обработки головок цилиндров дизельных двигателей средней и большой мощности. ГПС содержит рельсовую тележку 1; токарно-карусельный станок 2 с ЧПУ; поворотное устройство 3 для замены спутников; транспортер 4 сбора стружки; горизонтальные многооперационные станки 5, 7, 9, 10; устройство ЧПУ—6; дисплей 8; буферный накопитель 11; манипулятор 12; зал ЭВМ—13; выводящий транспортер 14; подающий транспортер 15; кран-балку 16; накопитель спутников 17; роликовый транспортер 18; фрезерный станок 19; устройство подачи материалов 20. Каждая заготовка проходит 4…6 технологических операций. В дневное время систему обслуживает четыре человека, в ночное время работа идет по безлюдной технологии.

Рисунок 14.15 — ГПС фирмы «Ниигата Тэккосё» NT-1 (Япония)

ГПС фирмы «Хитати Сэйки», предназначенная для обработки партеров компрессов кондиционеров, показана на рисунке 14.16. В ее состав входят расточный станок 1; пресс 2; устройство для термообработки 3; станции загрузки 4 и 13; хонинговальный станок 5; фрезерно-револьверные станки 6,10; горизонтальные многооперационные станки 7, 9; фрезерный станок 8 с ЧПУ; манипулятор 11 подачи спутников; вертикальный многооперационный станок 12; устройства замены спутников 14; транспортер 15. Максимальные габариты деталей — диаметр 180 мм, длина 170 мм, масса 6 кг. Такт выпуска — 250 изделий в день (при размере каждой из семи партий 200 шт.).

Рисунок 14.16 — ГПС фирмы «Хитати Сэйки» для обработки картеров

Интегрированная ГПС с лазерной установкой (рисунок 14.17) предусматривает поток деталей 1 и поток инструментов 2. Детали, направляемые на сборку, находятся на стеллаже 3, для подачи деталей применяется устройство 4. Зона материалов 5, зона подготовки 6, звукоизоляционная камера 7; лазер средней мощности 8, моечная станция 9; зона сбора стружки 10. Транспортное устройство 11 доставляет деталь в зону интегрированной механообработки 12 и к измерительному устройству 13. Лазерная обработка производится в зоне 16, контроль — в зонах 17 и 19. Накопитель сборочного инструмента — 18; стеллаж для узлов —20; устройства ЧПУ — 21; устройство управления—22; накопитель магазинов— 23; инструментальное отделение —24; устройства замены блоков— 25, замены магазинов— 26. Лазерный световод 27 используется при сварке-резке 28 в распределительном устройстве 29, связанном с генератором 30 (5 кВт) и холодильником 31. Лазерная сварка выполняется в позиции 32, управление лазерной обработкой осуществляется устройством 33. Имеются также подстанция 34, ремонтное отделение 35 и компрессор 36. Производственная площадь ГПС составляет 1500 м2.

Рисунок 14.17 — Интегрированная ГПС с лазерной установкой (Япония)

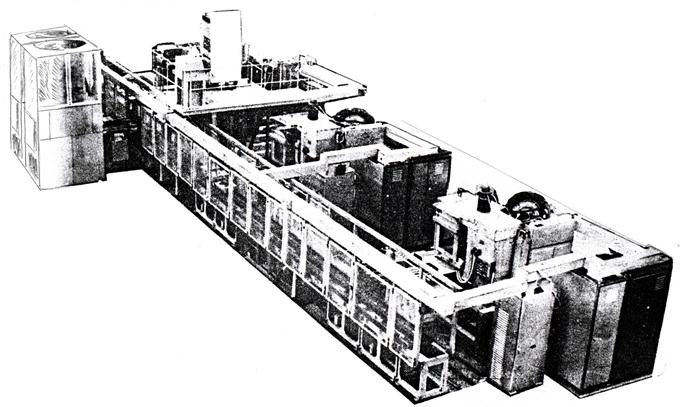

Из отечественных систем, находящихся в эксплуатации, следует отметить ГАУ типа АСК-0, изготовленную Одесским заводом прецизионных станков (рисунок 14.18). Участок предназначен для комплексной обработки сложных комплексных деталей из чугуна, стали, цветных металлов, легких сплавов и пластмасс габаритом до 400х400х400 мм в полностью автоматизированном цикле. В состав ГАУ входят 2…10 многооперационных сверлильно-фрезерно-расточных станков 2204ВМ1Ф4, 2254ВМ1Ф4, ОП2Г4АМФ4М, 1…4 накопителя; транспортная система для перемещения установленных на спутниках деталей; 3…14 манипуляторов для загрузки и разгрузки деталей на станки и накопители; центральная система управления участком на базе микро-ЭВМ. Состав участка, его компоновка, модели и количество станков, манипуляторов и накопителей определяется в каждом конкретном случае в зависимости от условий производства заказчика. Применение ГАУ типа АСК-0 обеспечивает повышение коэффициента загрузки станков не менее чем в 1,4 раза по сравнению с отдельно работающими станками, высвобождает 6…30 высококвалифицированных рабочих, повышает производительность обработки в 1,5…3 раза.

Рисунок 14.18 — ГАУ типа АСК-0 для обработки корпусных деталей

ГПС модели И5.02 (рисунок 14.19) предназначена для автоматизации механической обработки корпусов гидроблоков массой до 92 кг. Система содержит робот 1 портального типа; станки 2 модели ИР500МФ4; манипулятор 3; рольганг 4; поворотный стол 5; ограждение 6; кран-штабелер 7; склад-накопитель 8; систему управления 9 промышленного робота.

Промышленный робот загружает станки, передает детали с операции на операцию в автоматическом режиме и возвращает обработанные детали в склад-накопитель через поворотный стол. Далее на мойку детали передаются электромеханическим манипулятором с рольганга.

Промышленный робот загружает станки, передает детали с операции на операцию в автоматическом режиме и возвращает обработанные детали в склад-накопитель через поворотный стол. Далее на мойку детали передаются электромеханическим манипулятором с рольганга.

Рисунок 14.19 — ГПС модели И5.02

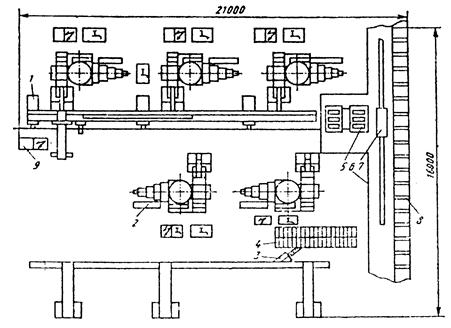

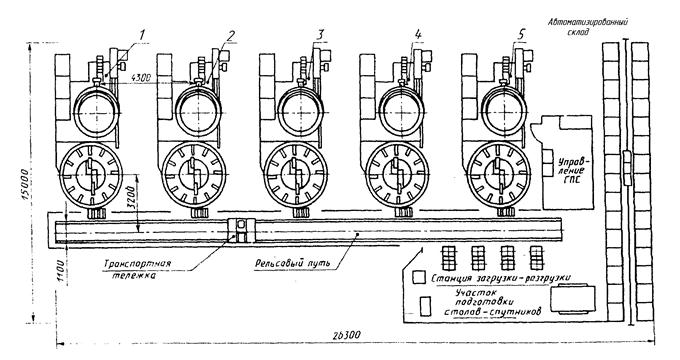

Схема планировки ГАУ типа «Талка 320», предназначенного для многооперационной обработки корпусных деталей малых и средних типоразмеров, показана на рисунке 14.20. В ГАУ включены пять расположенных в линию ГПМ (1…5) ИР320ПМФ4 и транспортная система типа ТС320. Система транспортирования обеспечивает доставку заготовок на столах-спутниках со станции загрузки-разгрузки на 12-позиционные накопители карусельного типа, входящие в состав базовых ГПМ. После завершения обработки транспортная система передает столы-спутники с деталями от накопителей на станции загрузки-разгрузки, а также осуществляет доставку на станки устройств замены инструмента.

Рисунок 14.20 — ГАУ типа «Талка 320»

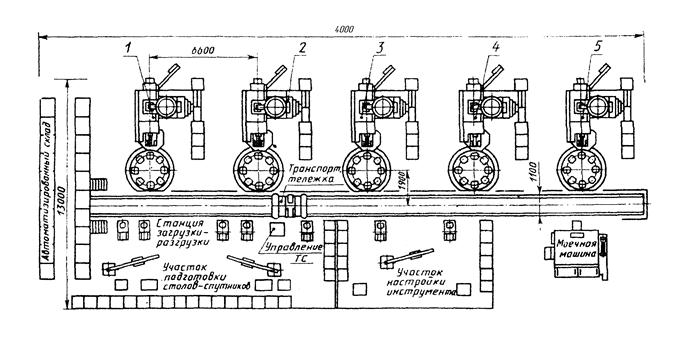

Рисунок 14.21 — ГАУ типа «Талка 500.3»

На рисунке 13.21 показана схема ГАУ «Талка 500.3», в состав которой входит 5 ГПМ ИР500ПМ1Ф4, объединенных друг с другом и с автоматизированным складом транспортной рельсовой тележкой. Кроме того, транспортная тележка соединяет данный участок для механообработки с другими участками ГАЦ.

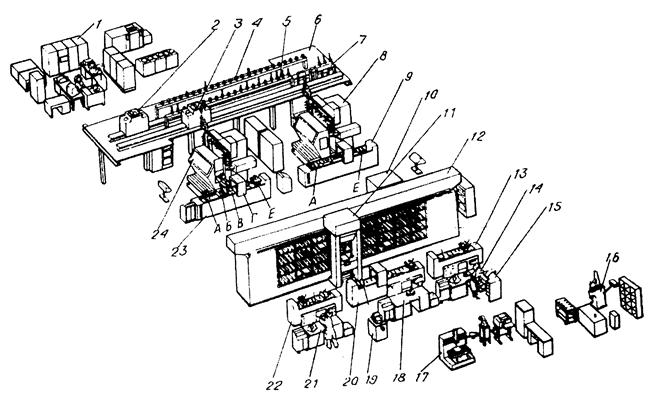

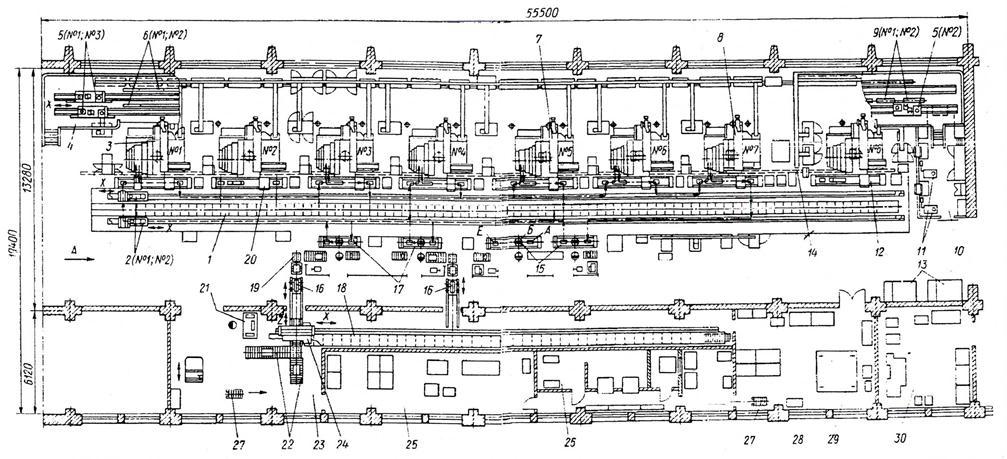

Гибкие производственные системы модели АЛП-3-1 (рисунок 14.22) и модели АЛП-3-2 (рисунки 14.23 и 14.24) скомпонованы на базе однотипных ГПМ, которые отличаются широкими технологическими возможностями, обеспечивающими механическую обработку заготовок корпусных деталей разнообразной формы и с заданными технологическими параметрами. Гибкие производственные модули через специальные автоматические устройства стыкуются с автоматизированными транспортно-накопительными системами обрабатываемых заготовок и инструментов.

Рисунок 14.22 — ГПС модели АЛП-3-1

ГПС модели АЛП-3-1 (рисунок 14.22) содержит управляющий вычислительный комплекс 1; роботы-автооператоры 2, 3; накопители инструментов 4, 5; транспортно-накопительные системы 6 инструментов СИО-1; агрегат подвижных кассет 7; многооперационный шестикоординатный станок 8 модели СМ400Ф4.5; приемно-передающие агрегаты 9, 13, 20, 22, 23; штабелеры 10, 11; автоматизированную транспортно-накопительную систему 12 (АТС-1); позицию контроля 14; пульт управления 15; прибор наладки инструментов 16; трехкоординатная измерительную машина 17; позицию разгрузки 18; печатающее устройство 19; позицию загрузки спутников 21; многооперационный шестикоординатный станок 24 модели АПРС-1М.

Рисунок 14.23 — ГПС модели АЛП-3-2

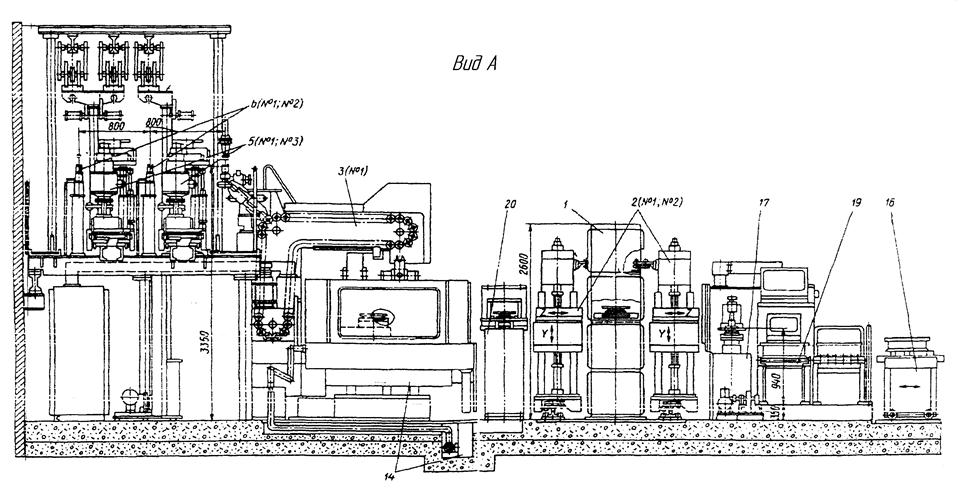

Рисунок 14.24 — ГПС модели АЛП-3-2 (вид А)

Рисунок 14.24 — ГПС модели АЛП-3-2 (вид А)

ГПС модели АЛП-3-2 (рисунки 14.23 и 14.24) предназначена для механической обработки корпусных заготовок агрегатов широкой номенклатуры с габаритными размерами 250х250х250 мм, по функциям аналогична системе АЛП-3-1, но имеет пропускную способность в 4 раза выше.

ГПС содержит автоматизированную транспортную систему 1 (АТС-2); штабелеры 2; многооперационные станки 3 (СМ360Ф4.4) и 7 (СМ400Ф4.5); транспортно-накопительную систему инструментального обеспечения 4 (СИО-1); инструментальные автооператоры; накопитель инструментальных наладок 6; специализированный станок глубокого сверления 8 (СГ400Ф4.5); агрегаты инструментальных кассет 9; отделение наладки 10 инструментов и приспособлений; приборы 11 для наладки инструментов; приемно-передающие агрегаты 12, 20 загрузки-разгрузки заготовок (спутников) на станках; элеваторные склады 13 инструментов; систему автоматизированного удаления стружки 14; приемно-передающие агрегаты 15, 17 позиций «Загрузка», «Разгрузка», «Контроль»; автоматические напольные транспортные тележки 16; стеллаж-накопитель заготовок 18; шаровой стол 19; пульт управления транспортной системой заготовок 21; роликовые штабелеры 22; отдельные комплектации заготовок 23; штабелер 24; отделение ручной обработки деталей 25; отделение промывки деталей 26; ручные напольные тележки 27; ОТК-28; координатно-измерительную машину 29; отделение механиков по обслуживанию оборудования 30.

Технические характеристики многооперационных станков, входящих в АЛП-3-2, приведены в таблице 14.1.

Таблица 14.1 — Технические данные многооперационных станков ГПС АЛП-3-2

| Параметры | СМ360Ф4.4 | СМ400Ф4.5 | СГ400Ф4.5 |

| Размер рабочей поверхности спутника для установки и закрепления заготовки, мм | 360´360 | ||

| Число управляющих координат: линейных угловых | |||

| Наибольшее перемещение стола, мм: продольные по оси Х поперечное по оси Z шпиндельной бабки по оси Y каретки плансуппорта по оси U | 6; 20; 50 | — | |

| Поворот стола, град., по координате: А В | — +360 | +360 +360 | +360 –95 |

| Точность перемещения по координатам: линейным, мм угловым, угл.с | ±0,015 ±10 | ||

| Мощность привода шпинделя, кВт | 7,8 | 23,5 | |

| Частота вращения шпинделя, мин -1 | 50...3150 | 9...2240 | 1000...8000 |

| Скорость быстрых перемещений, мм/мин | |||

| Скорость движения подачи, мм/мин | 5...3000 | ||

| Габаритные размеры, мм | 6450´5140´3300 | ||

| Масса, кг |

За счет прямого числового управления оборудованием от центральной ЭВМ достигается следующее: резервирование живучести ГПС благодаря второму процессору центральной ЭВМ; возможность применения в ГПМ упрощенных устройств ЧПУ; увеличение количества используемого инструмента и числа коррекций; автоматический контроль ресурса стойкости инструмента; автоматический переход на изготовление любой освоенной детали без затрат времени на переналадку; возможность оперативного вмешательства в процесс обработки.

Учитывая отечественный и зарубежный опыт эксплуатации ГПС, в новых разработках следует заложить новые решения: увеличить буферные накопители у станков для спутников; ввести напольные транспортные тележки с индуктивным управлением вместо жестких рельсовых систем; форму заготовок приблизить к готовой детали с минимальными припусками, что значительно сократит время механической обработки; предусмотреть режущий инструмент повышенной износостойкости; ввести систему контроля срока службы инструмента; оснастить станочные модули системой удаления стружки из зоны резания перед сменой спутников.

Дальнейшее развитие гибких производственных систем должно быть направлено на повышение эффективности их использования, на распространение идеи гибко перестраиваемой технологии с механической обработки на другие виды производств (сварочное, кузнечно-прессовое, термогальваническое), а также на создание гибких производственных сборочных комплексов.

К общим преимуществам ГПС любого типа относятся: высокий коэффициент использования производственного оборудования, малые сроки циклов выполнения заказов, сокращение запасов материалов и численности обслуживающего персонала.

2015-04-08

2015-04-08 3705

3705