Водневий показник рН характеризує кислотність чи лужність зволожувального розчину. Цей показник вираховується в одиницях від 0 до 14 (рис. 4.36). Шкала рН логарифмічна, це означає, що різниця на кожну одиницю фактично вказує на підвищення лужності або кислотності у 10 разів. Діапазон від 0 до 7 є кислим, а від 7 до 14 — лужним. Величина рН, яка дорівнює 7, є нейтральною.

Сильно

КИСЛИЙ

1 2

Слабо-кислий

Слабо-лужний

Сильно лужний

11 12 13

Рис. 4.36. Кислотність зволожувального розчину

Діапазон для

Діапазон для

некрейдяного

паперу

Діапазон для

Крейдяного

паперу

І__ L

246 ______________________________________________________ Розділ 4

На зміну рН зволожувального розчину впливає рН паперу та рН фарби. Слід пам'ятати, що крейдований папір за своєю природою лужний. Некрейдований папір створює кисле середовище. Існують також рекомендації з орієнтовного значення рН залежно від типу зволожувальних апаратів: зволожувальний апарат з двома накопичувальними валиками, що обтягуються тканими чохлами — 5,2—5,6 рН; спиртовий зволожувальний апарат з одним накочувальним валиком (без чохла) — 5,2—5,6 рН; спиртовий зволожувальний апарат з передавальним валиком до фарбової системи — 5,0—5,4 рН; зволожувальний апарат типу «Дальгрен» (зволожувальний апарат об'єднаний з фарбовим) — 4,7—5,2 рН. Тобто найбільш сприятливим є діапазон величини рН для офсетного друку між 4,8 та 5,5.

Занадто кислий розчин (рН < 4,8) руйнує друкарські елементи форми, сповільнює висихання фарби, що призводить до її відшарування, сприяє зношуванню друкарської форми, оголенню валиків, та відповідно, погіршення подавання фарби, до окислення та потемніння металізованих фарб. Лужний зволожувальний розчин сприяє закріпленню фарби, але може викликати її емульгування та окислення. Якщо рН > 7, тоді розчин, як луг, може взаємодіяти з кислими сполуками, мастилами та смолами, що містяться в друкарській фарбі. У результаті утворюються мила, що діють як емульгатори (зменшують поверхневий натяг на межі «зволожувальний розчин — фарба»), та сприяють утворенню емульсії, що може викликати накочування фарби на пробільні елементи — тінення друкарської форми. Якщо підвищена лужність зволожувального розчину виявляється відразу в процесі друкування у вигляді тінення, то дефекти, що викликані кислотністю, виявляються після друкування і їх неможливо усунути.

Значення рН визначають двома методами: електрохімічним чи за допомогою лакмусових папірців.

Підтримання визначеної кислотності — необхідне для збереження та відновлення окисного шару, що утворений на поверхні алюмінієвої пластини. Окисний шар може стиратися при друкуванні папером, що пилиться чи через неправильне налагодження машини. Процес відновлення відбувається при рН 5?0—6,0 у той час, коли водопровідна вода має у різні пори року різні значення кислотності: рН від 6,2 до 7,8. Тому головне і давно відоме правило — це не використовувати під час друкування чисту водопровідну воду, а друкувати із застосуванням розчину, що має сталу, заздалегідь задану кислотність.

МАТЕРІАЛИ ПЛОСКОГО ОФСЕТНОГО ДРУКУ

Необхідну кислотність розчину можна отримати додаванням чистої кислоти, наприклад, ортофосфорної. Але чиста кислота руйнує наповнення оксидної плівки, а також спеціальний підшар, який часто наносять під копіювальний шар для підвищення його адгезії до поверхні металу. Використання ортофосфорної кислоти у зволожувальному розчині викликає корозію металічних деталей машини (рис. 4.37) і може призвести до емульгування фарби, а тому не рекомендується. Окрім того, кислотність такого розчину не стабільна: під час друку, з паперу, в нього можуть попадати добавки, що підвищують лужність розчину, це у свою чергу також призводить до емульгування фарби.

Необхідну кислотність розчину можна отримати додаванням чистої кислоти, наприклад, ортофосфорної. Але чиста кислота руйнує наповнення оксидної плівки, а також спеціальний підшар, який часто наносять під копіювальний шар для підвищення його адгезії до поверхні металу. Використання ортофосфорної кислоти у зволожувальному розчині викликає корозію металічних деталей машини (рис. 4.37) і може призвести до емульгування фарби, а тому не рекомендується. Окрім того, кислотність такого розчину не стабільна: під час друку, з паперу, в нього можуть попадати добавки, що підвищують лужність розчину, це у свою чергу також призводить до емульгування фарби.

|

Рис. 4. 37.

Приклад дії

зволожувальних

розчинів

на металеві деталі

друкарських машин

а) вихідний взірець;

б) взірець,

що піддавався дії зволожувального розчину

Тому до складу зволожувального розчину входять солі, що забезпечують буферну ємність розчину. Розчини, що містять слабку кислоту та її сіль від сильної основи чи слабку основу та її сіль від сильної кислоти, які при розчиненні чи додаванні невеликих кількостей кислоти або лугу змінюють свій рН у незначному діапазоні, називаються буферними розчинами.

Наявність у складі зволожувального розчину буферної системи дозволяє підтримувати певну кислотність розчину, незважаючи на зовнішню дію кислот та лугів.

Розділ 4

Чим вища буферна ємність розчину, тим довше він може працювати в оптимальній зоні рН. Буферна ємність є достатньою, якщо при додаванні певної кількості лугу чи кислоти рН розчину змінюється на одиницю.

Чим вища буферна ємність розчину, тим довше він може працювати в оптимальній зоні рН. Буферна ємність є достатньою, якщо при додаванні певної кількості лугу чи кислоти рН розчину змінюється на одиницю.

Визначення буферної ємності ведеться лабораторними методами. Один з них — метод титрування, який можна використовувати навіть у цеху.

Велике значення має не тільки кількість зволожувального розчину, що подається, але й якість води (її жорсткість та електропровідність). Під жорсткістю води зволожувального розчину розуміють вміст солей сполук кальцію та магнію у воді. Залежно від вмісту сполук кальцію та магнію розрізняють декілька ступенів жорсткості води: від дуже м'якої до дуже жорсткої (табл. 4.7).

Таблиця 4.7 Межі жорсткості водопровідної води

| Ступінь жорсткості | Дуже м'яка | М'яка | Середньо жорстка | Досить жорстка | Жорстка | Дуже жорстка |

| Жорсткість, мг СаО/дм3 | 0-1,5 | 1,5-3,0 | 3,0-4,0 | 4,0-6,5 | 6,5-11,0 | > 11,0 |

Великий вміст деяких солей у зволожувальному розчині може бути викликаний не тільки наявністю у вихідній воді солевих компонентів, але й взаємодією лужного паперу з кислим зволожувальним розчином. При контакті з кислим зволожувальним розчином карбонат кальцію, що міститься у лужному папері, поглинається і новоутворені солі потрапляють у зволожувальну систему машини. Надлишкова жорсткість розчину призводить до появи нальоту на офсетному полотні, на валиках, а також на друкарських формах і, як наслідок, відбувається тінення форми та забивання фарбою растра на відбитку. Як довела практика, вода з жорсткістю приблизно 3,0—3,6 мг СаО/дм3 не порушує процесу офсетного друку. При дуже жорсткій чи водопровідній воді, з високим вмістом солей, рекомендується пом'якшувати воду чи повністю обезсолювати її (про це більш детально нижче).

Хімічний склад сучасних компонентів зволожувальних розчинів підібраний таким чином, щоб забезпечити максимальну розчинність іонів кальцію та тим самим запобігти утворенню нерозчинних сполук і звести до мінімуму негативний вплив підвищеної жорсткості води на якість друку. Однак самі компоненти зволожувального розчину не можуть змінити показник жорсткості води.

МАТЕРІАЛИ ПЛОСКОГО ОФСЕТНОГО ДРУКУ

Тому додатково рекомендують використовувати спеціальні методи підготовки води.

Тому додатково рекомендують використовувати спеціальні методи підготовки води.

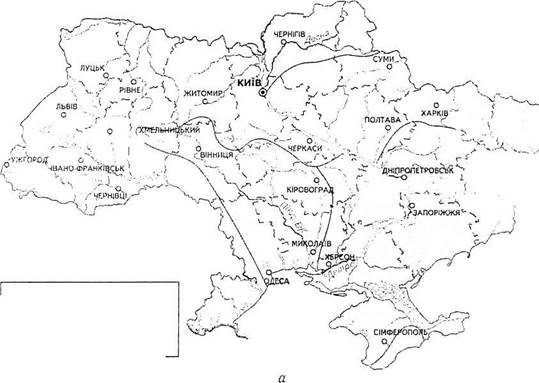

Вода з жорсткістю понад 3 мг СаО/дм3не може бути використана для зволоження друкарських форм. Жорсткість води у різних районах не тільки країни, але й навіть міста, різна — це дуже добре видно на рис. 4.38. Тому, до розчину вводять спеціальні добавки, що понижують жорсткість. Дуже добре використовувати для друкування талу воду. Така вода має підвищену активність, добре адсорбується на оксидованій поверхні металу.

У різних країнах жорсткість вимірюється у різних одиницях. їх відповідність до вітчизняних одиниць наведена у табл. 4.8.

Таблиця 4.8 Одиниці вимірювання жорсткості в різних країнах

| Країна | Україна, Російська Федерація | ФРН | Великобританія | Франція | США |

| Одиниця вимірювання | СаО, мг/дм3 | СаО, 10 мг/л | СаСО3, г/галлон | СаСО3, г/ІООл | СаСО3, г/ІОл |

| Коефіцієнт перерахунку | 2,8 | 3,5 | 5,0 | 0,5 |

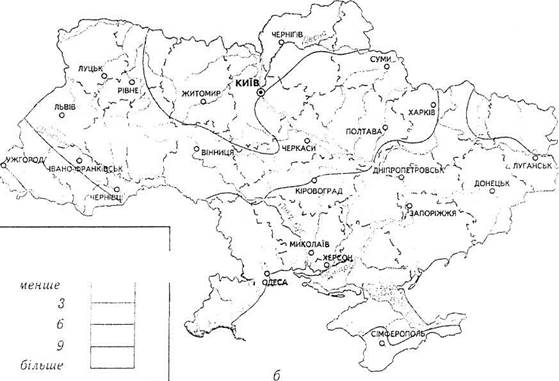

Числові межі жорсткості сирої води у вітчизняних одиницях та у німецьких градусах жорсткості наведені на рис. 4.39.

£я

1.5

І її

6,5

6,5

жорстка

ЗО

О

Рис. 4.39.

Співвідношення меж жорсткості води у вітчизняних одиницях (нижній ряд) та у німецьких градусах жорсткості (верхній ряд)

Жорсткість води (розчину) визначається за допомогою спеціальних приладів. Контроль загальної жорсткості здійснюється також за допомогою титрування.

Жорсткість води (розчину) визначається за допомогою спеціальних приладів. Контроль загальної жорсткості здійснюється також за допомогою титрування.

Рекомендується контролювати електропровідність зволожувального розчину, що циркулює в машині (як відомо,

Розділ 4

| ||

|

|

| ...;■ Тернопіль і \ a,.v. -• |

| L. ЛУГАНСЬК >.. ч ДОНЕЦЬК ^ ч ] О -і- ■■--' |

| Оцінку виконано в межах гідрохімічних районів |

|

| ^ О ' ХМЕЛЬНИЦЬКИЙ у' vrEPHqnwb\ о. .S""-- |

| Середня багаторічна жорсткість води, мг/дм '' і |

Рис. 4.38. Загальна жорсткість поверхневих (а) та підземних (б) вод України

Рис. 4.38. Загальна жорсткість поверхневих (а) та підземних (б) вод України

(за В. А. Барановським)

МАТЕРІАЛИ ПЛОСКОГО ОФСЕТНОГО ДРУКУ_____________________________ 251

МАТЕРІАЛИ ПЛОСКОГО ОФСЕТНОГО ДРУКУ_____________________________ 251

зволожувальний розчин — електроліт). Річ у тім, що частка буферних добавок у розчині може перевищувати допустимі межі при його цілком прийнятній кислотності, що призводить до певних проблем. Уявлення про кількість буферних добавок якраз і дає електропровідність, оптимальні значення якої лежать у межах 800—1500 мкСм/см. Про провідність говорить кількість іонів, що міститься у воді. Чим більше у воді розщеплених на іони солей, тим вища її провідність. На значення провідності впливає якість води, температура, вміст спирту та інших речовин (з паперу, змивальних речовин чи фарби). Водорозчинні частки фарби чи паперу підвищують провідність розчину. Змивальні речовини та паперовий пил — знижують.

Для отримання розчину потрібної якості воду готують з тим, щоб концентрація іонів у сирій воді була у вузьких межах (2,0—2,6 мг СаО/дм3). Провідність розчину також залежить від вмісту ІПС, адже ІПС може змішуватися з водою у будь-якій пропорції та при цьому не розкладається на іони як сіль. Тому ІПС не переносить заряди у середовищі і як наслідок провідність розчину падає зі зростанням у ньому концентрації ІПС. Додавання 2 % ІПС призводить до зменшення провідності на 8 %.

Температура розчину також впливає на його електропровідність (оптимальна температура розчину 10—15 °С). Чим вища температура, тим вища провідність. Зміна температури розчину на 1 °С тягне за собою зміну провідності на 3 %. Потрібно пам'ятати, що провідність розчину регулюється в залежності від якості та температури води, що застосовується у кожному конкретному випадку. Тобто, за зміною електропровідності зволожувального розчину можна судити про ступінь забрудненості розчину.

Для визначення електропровідності застосовують спеціальний прилад. Іноді цей прилад суміщений з приладом визначення кислотності.

Зволожувальний розчин повинен добре змочувати поверхню пробільних елементів друкарської форми. Зазвичай окисна поверхня металу наповнюється високо-гідрофільною речовиною, яка забезпечить потрібне розтікання води по поверхні. Але якщо пластини старі, то наповнювач може втрачати гідрофільність. Тоді необхідно вводити до зволожувального розчину ПАР. Одночасно з введенням ПАР до розчину треба вводити консерванти. Розчини з ПАР довго не зберігаються — з'являється пліснява та запах.

252__________________________________________________________ Розділ 4

252__________________________________________________________ Розділ 4

Поверхневий натяг якраз і характеризує здатність розчину змочувати робочі поверхні в процесі друкування. Поверхневий натяг, про який мова йшла в першому розділі, можна визначити візуально чи лабораторними методами. Для приблизного контролю здатності зволо-жувальногд розчину до змочування застосовують друкарську форму в її пробільній ділянці (при цьому на ній, зрозуміло, не повинно бути копіювального шару та вона не повинна бути покрита захисним кольором), на поверхню якої наносять краплю зволожувального розчину. Потім через збільшувальне скло спостерігають за розтіканням. Якщо крапля не розтікається, це означає, що розчин має занадто високий поверхневий натяг. Якщо крапля розтікається швидко, тоді поверхневий натяг достатньо малий для того, щоб запобігти попаданню фарби на пробільні елементи друкарської форми. Тест потрібно проводити одразу ж після проявлення друкарської форми. Він досить приблизний тому, що емульгування чи динамічний поверхневий натяг таким чином не визначиш.

Обов'язковою умовою нормального протікання друкарського процесу є не тільки утворення зворотної емульсії, але й обов'язкове швидке розшарування прямої емульсії, її нестійкість. Чим швидше розшаровується емульсія, тим краще поводить себе фарба в процесі друкування.

Зволожувальний розчин на формі не повинен швидко випаровуватися, особливо під час нетривалих зупинок машини. Сухі ділянки форми одразу будуть закочуватися фарбою, що неприпустимо. До складу зволожувального розчину входять речовини, що сповільнюють його випаровування. Введення ІПС до складу зволожувального розчину, завдяки високій швидкості його випаровування (табл. 4.9), сприяє зменшенню кількості зволожувального розчину, що переходить на офсетне полотно, а потім і на папір. Це робить процес друкування більш стабільним та дозволяє запобігти труднощам, причинами яких є підвищення вологості паперу.

Швидке випаровування зволожувального розчину, що містить ІПС, дозволяє працювати з більш товстою плівкою зволожувального розчину на формі, що полегшує регулювання зволожувального апарата. При цьому не відбувається збільшення вмісту зволожувального розчину в фарбі. Швидше встановлюється баланс «зволожувальний розчин — друкарська фарба».

МАТЕРІАЛИ ПЛОСКОГО ОФСЕТНОГО ДРУКУ

Швидке випаровування зволожувального розчину, що містить ІПС, дозволяє працювати з більш товстою плівкою

Швидке випаровування зволожувального розчину, що містить ІПС, дозволяє працювати з більш товстою плівкою

Таблиця 4.9

2015-07-14

2015-07-14 1551

1551