Одним из главных факторов технологического процесса является режим переработки (температура, давление, время, концентрация, степень превращения и т. д.).

Параметры технологического режима определяются конкретно для каждого вида продукции на основе теоретического анализа процесса переработки.

Исходными данными для выбора режима переработки являются:

· продукция (технические условия, чертёж изделия);

· сырьё и его характеристики;

· форма, размеры, допуски на дальнейшую обработку продукции, допускаемые отклонения от геометрической формы, чистоты обработки поверхности, требования к дальнейшей термообработке;

· техническая документация на оборудование.

При производстве экструзионных изделий рассчитывают и определяют: скорость отвода формуемого изделия с учётом охлаждения до определённой температуры; скорость вращения червяка; температуру расплава в зоне дозирования, по зонам нагрева материального цилиндра экструдера, по зонам нагрева экструзионной головки; давление и производительность экструдера и головки; давления воздуха для калибрования труб и раздува рукавной заготовки.

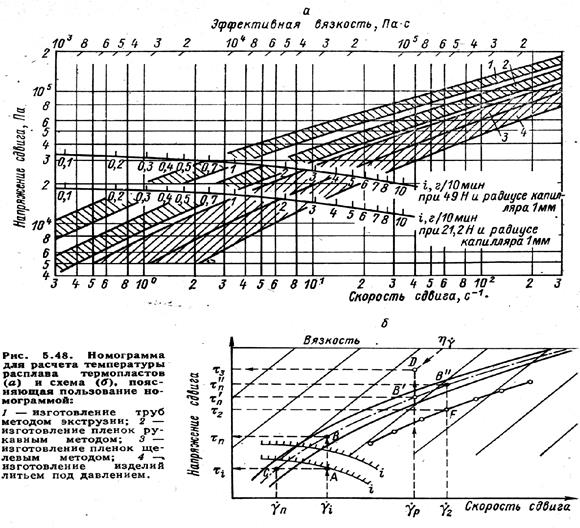

Например, температура процесса экструзии определяется с использованием номограммы, приведённой ниже.

Номограмма для определения температуры экструзии

(пояснения в тексте)

Температура расплава перерабатываемого полимера определяется по формуле

,

,

где Тi – температура определения τi и γi (по кривой течения или показателя текучести расплава), К; Еγ – энергия активации вязкого течения, Дж/моль; R – универсальная газовая постоянная, равная 8,3145 Дж/(моль·К); τi, τп – напряжения сдвига, соответственно, определённые для полимера при его испытании и по номограмме.

Для определения минимальной и максимальной температуры переработки наносят две расчётные точки на нижнюю и верхнюю границы области переработки, а затем соответственно находят два значения напряжений сдвига τ minи τ max, по которым и рассчитывают соответствующие температуры.

Температура по зонам нагрева назначается следующим образом: минимальная назначается в зоне загрузки сырья, максимальная – в зоне дозирования шнека. Повышение температуры по зонам нагрева шнека проводится примерно на 20 К.

ПРИЛОЖЕНИЕ 5

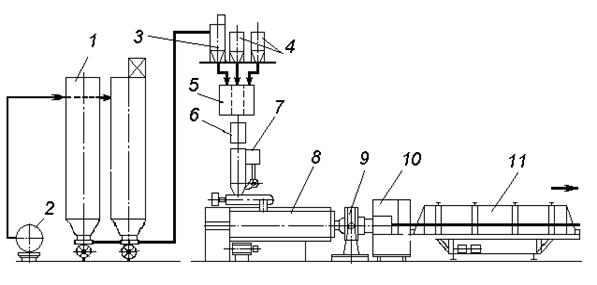

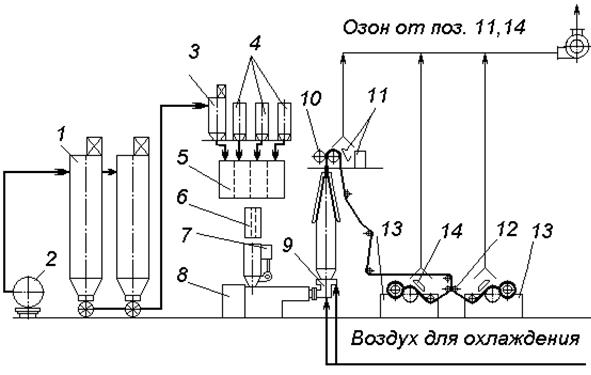

Типовая технологическая схема экструзии труб

|

из термопластов

1 – ёмкости для хранения сырья; 2 – цистерна; 3 – промежуточная емкость для полиэтилена; 4 – промежуточные емкости для добавок; 5 – устройство для дозирования трех компонентов; 6 – прибор для обнаружения металлических частиц, 7 – устройство для подсушки и подогрева гранул, 8 – экструдер; 9 – головка; 10 – калибрующее устройство; 11 – ванна для охлаждения; 12 – тянущее и счетно-маркирующее устройства; 13 – отрезное устройство; 14 – приемное устройство; 15 – намоточное устройство.

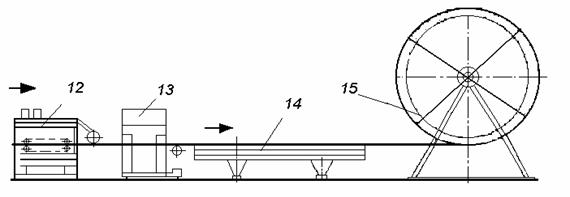

ПРИЛОЖЕНИЕ 6

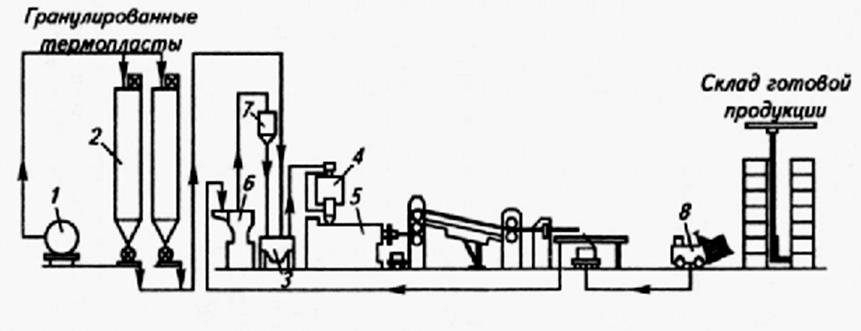

Типовая технологическая схема производства

полиэтиленовой пленки:

1 – ёмкости для хранения сырья; 2 – цистерна; 3 – промежуточная емкость для полиэтилена; 4 – промежуточные емкости для добавок; 5 – устройство для дозирования четырех компонентов; 6 – прибор для обнаружения металлических частиц; 7 – устройство для подсушки и подогрева гранул; 8 – экструдер; 9 – головка; 10 – приемно-тянущее устройство; 12 – прибор для активации поверхности пленки, 12 – режущее устройство; 13 – намоточные устройства; 14 – устройство для снятия статического электричества

ПРИЛОЖЕНИЕ 7

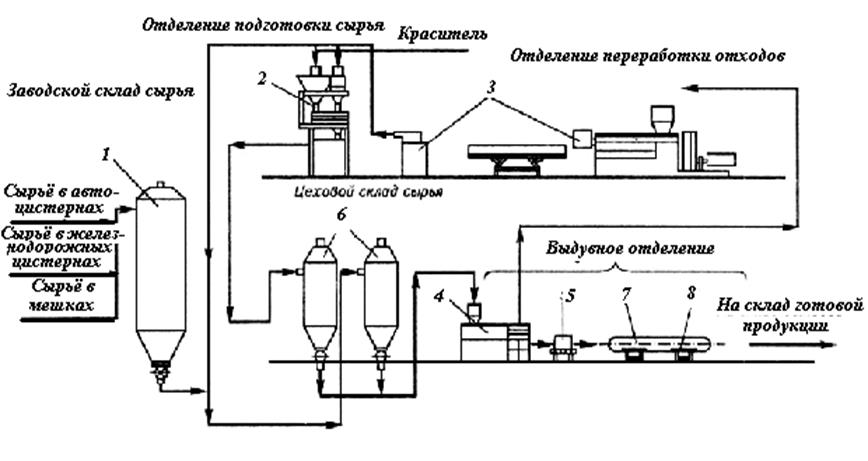

Типовая технологическая схема производства листов из термопластов экструзией

1 – железнодорожный вагон «Полимер»; 2 – силосы; 3 – ёмкость для темперирования; 4 – уствновка подсушки гранул; 5 – листовальный агрегат; 6 – дробилка; 7 – бункер измельчённых отходов; 8 - автопогрузчик

ПРИЛОЖЕНИЕ 8

Типовая технологическая схема производства объёмных изделий методом раздува

в автоматическом режиме работы оборудования

1 – ёмкости заводского склада сырья; 2 – установка для смешения и подкрашивания сырья; 3 – агрегат для переработки отходов; 4 – выдувной агрегат; 5 – автомат для механической обработки с отделением облоя; 6 - ёмкости цехового склада сырья; 7 – конвейер; 8 – штабелёр готовой продукци

2015-08-21

2015-08-21 2072

2072