Плазма – це іонізований газ, що відрізняється від звичайного високою тепло- та електропровідністю. В залежності від способу одержання і температури розрізняють низькотемпературну та високотемпературну плазму. Високотемпературну – за допомогою електричного пробою або електромагнітного впливу (рис. 2.2,а). Низькотемпературну плазму одержують в результаті процесу горіння (рис. 2.2,б).

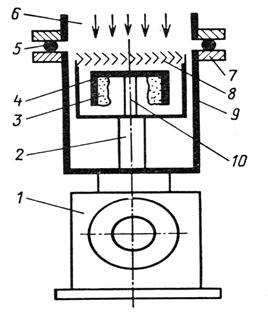

Спрощена схема роботи плазмотрона представлена на рисунку 2.3. Як видно із даного рисунка, плазмі може надаватися будь-яка форма за рахунок зовнішнього магнітного поля.

|

| Рис. 2.3. Схема роботи плазмотрона |

Нижче на рис. 2.4 показаний спосіб отримання покриття за допомогою плазмотрону.

У цій групі методів вихідний матеріал переводиться в стан плазми (іонізованого газу), яка здобуває заряд за допомогою магнітних смолоскипових систем і може спрямовано переміщатися під впливом електричного поля, а напрямок руху може корегуватися за допомогою магнітного поля.

Потрапляючи на підкладку, плазма відновлює свій стан і утворення речовини відбувається за тим самим механізмом, що й звичайне газове напилювання.

Переваги: У порівнянні з методом газового хімічного напилювання плазмові технології забезпечують:

- більш ефективне осадження матеріалу;

- можливість керування процесом одержання плівок шляхом зміни величини електричного або магнітного поля.

Недолік полягає в тому, що при іонізації газу багато речовин при дисоціації молекул втрачають свої первісні властивості.

Загальний недолік всіх перерахованих методів: речовина, що наноситься, перебуває в безпосередньому контакті з навколишнім середовищем.

4. Газодинамічне напилювання – HDS-( high-pressure deposition solidification) – заключається у нанесенні матеріалів на металеву підкладку за допомогою високошвидкісного потоку газу. Використання цієї технології дозволяє отримувати щільні шари різноманітних матеріалів товщиною 1-1000 мкм із надвисокою адгезією до металевої підкладки.

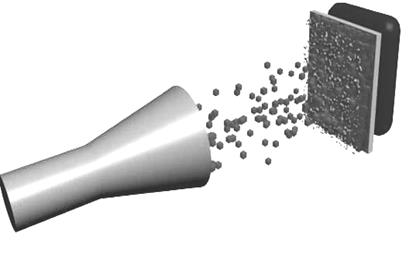

Суть даного методу полягає в наступному. Зжате повітря під тиском закачується в конус більшого розміру (сопло Лаваля) та в меншому конусі прискорюється до надзвукової швидкості (рис. 2.5).

За допомогою інжектора у повітряний потік вдувається порошок напилювальної речовини, який захоплюється повітрям та рухається у напрямку підкладки. Із-за високої швидкості потоку співударяння часток з матеріалом підкладки носить не пружній характер та супроводжується сильним екзотермічним ефектом. Внаслідок цього матеріал підкладки та речовини, що напилюється, частково оплавляється, і отримується адгезійне покриття високої щільності.

Даний метод частіше використовують для отримання металокерамічних покриттів.

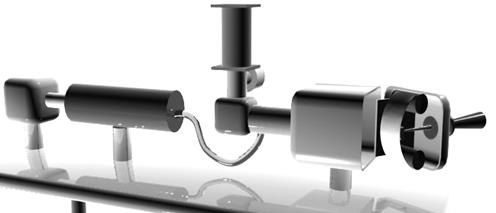

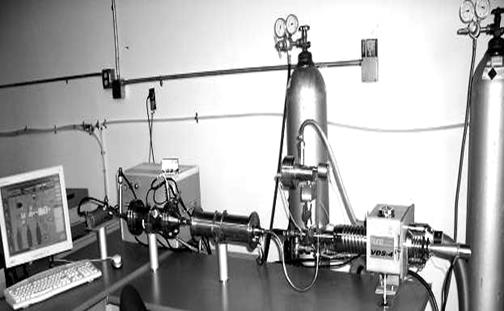

У сучасній класифікації цей метод отримав назву HDS-процесу. Загальний вигляд установки показаний на рис. 2.6.

|

| Рис. 2.6. Зовнішній вигляд HDS-установки |

Принцип дії установки полягає в прискоренні порції напилюваної речовини, в даному випадку порошку монооксиду кремнію, потоком газу високого тиску до надзвукової швидкості і напрямуванні цього потоку у бік мідної підкладки. Установка може працювати як в імпульсному так і в безперервному режимі, тобто напилювання може проводитися як на одиничні підкладки так і на стрічку.

Дана технологія має усі переваги існуючих традиційних вакуумних, плазмових і лазерних технологій по якісних характеристиках структури покриття на атомному або «нано» рівні. Крім того, вона має високу ефективність напилювання. В деяких випадках дана технологія може бути застосована для напилювання в контрольованому газовому просторі або на повітрі. Принципова схема роботи установки HDS-процесу представлена на рис. 2.7.

| |||

| Рис. 2.7.Установка HDS-процесу (принципова схема): 1- клапан подачі тиску, 2- нагрівач печі, 3- системи дозування; 4- прискорювач газопорошкової суміші, 5- робоча камера 6- підкладка, 7- ультразвуковий випромінювач |

Процес напилювання відбувається таким чином (рис. 2.7): підкладка - 6 розміщується всередині робочої камери – 5, після чого камера щільно закривається. Потім починає роботу система дозування - 3, яка забезпечує точну подачу необхідної маси початкового матеріалу для напилювання. Далі система дозування закривається і відбувається відкриття клапана високого тиску - 1, підключеного до газових балонів, наповнених газом‑носієм. Клапан високого тиску відкривається на певний час, заданий за допомогою комп'ютера. У перебігу цього часу під високим тиском виходить порція газу і проходячи через нагрівач печі - 2, збільшує свою енергію.

Далі починає роботу система дозування - 3, яка забезпечує точну подачу необхідної маси початкового матеріалу для напилювання. Далі система дозування закривається, і відбувається відкриття клапана високого тиску - 1, підключеного до газових балонів, що наповнені газом-носієм. Клапан високого тиску відкривається на певний час, заданий за допомогою комп'ютера. По закінченню цього часу під високим тиском виходить порція газу, і проходячи через нагрівач печі – 2, збільшує свою енергію. Далі газ захоплює порцію порошку початкового матеріалу і потрапляє в пристрій прискорення газо-порошкової суміші - 4. На виході з даного пристрою частинки порошку мають надзвукову швидкість і потрапляють на раніше встановлену підкладку для напилювання. Для підвищення ефективності процесу нанесення покриттів застосовують ультразвуковий випромінювач - 7, який посилює кавітаційні ефекти на підкладці. Цей пристрій постійно діє під час процесу напилювання.

На рисунку 2.8 представлена умовна схема HDS-процесу.

|

Рис. 2.8. Умовна схема HDS-процесу: 1 – прискорювач потоку,

2 – частинки активної речовини; 3 – металева підкладка,

4 – ультразвуковий випромінювач, 5 – металевий аерозоль

Дана технологія має переваги порівняно з існуючими традиційними вакуумними, плазмовими та лазерними технологіями за якісними характеристиками структури покриття на атомному або нанорівні.

Порівняно з традиційними методами напилювання, НDS процес забезпечує:

- високоефективне нанесення широкого спектру матеріалів на різні види підкладок;

- відсутність необхідності у використанні сполучних речовин із зберіганням високих адгезійних властивостей покриттів;

- отримання широкого діапазону товщини покриттів з мінімальним відхиленням;

- створення наноструктурних тонких покриттів високого ступеня гомогенності з мінімальною кількістю поверхневих дефектів;

- низьку вартість виробництва.

Крім того наведена технологія має наступні переваги:

- немає потреби у використанні речовин, що пов'язують із збереженням надвисоких адгезійних властивостей покриттів;

- немає потреби у використанні додаткових попередніх операцій підготовки активного матеріалу для напилювання (наприклад, подрібнення, змішування і так далі);

- оригінальна конструкція устаткування і особливості технології приводять до подрібнення часток напилюваного матеріалу до нанорівня безпосередньо в процесі напилювання.

Основною особливістю даної технології є те, що напилювання матеріалу відбувається при одночасному збільшенні чинників, які неможливі при напилюванні іншими методами, а саме, збільшенні кількості матеріалу, що наноситься на підкладку, а також збільшенні товщини нанесеного матеріалу, який осідає на підкладку.

Швидкість напилювання перевищує 100 нм/сек, що в 100-1000 разів більше, ніж в існуючих вакуумних PVD, CVD технологіях і в 10 разів вище порівняно з плазмовими і «коатинг» технологіями нанесення матеріалів. Збільшення перенесення кількості матеріалу досягається шляхом використання потоку пару високого тиску (традиційна технологія VDS), потоку газу (пари) з частками початкового матеріалу в рідкому стані (PVD технологія) або потоком газу (пари) з частками початкового матеріалу в твердому стані (HDS технологія). Також необхідно відзначити, що в даній технології існує унікальне технологічне рішення. В процесі отримання покриття підкладка піддається дії ультразвукових коливань за допомогою ультразвукового випромінювача. Дане технологічне рішення забезпечує крім посилення ефектів кавітацій ще і очищення поверхні підкладки від окисної плівки, що буде описане нижче.

Прискорені частки активної речовини вилітають з прискорювача потоку, після чого, потрапляючи на металеву підкладку, викликають її локальне плавлення в місцях контакту з подальшим формуванням металевого аерозолю.

Переваги:

- висока щільність покриттів;

- можливість отримання покриттів на рельєфних деталях;

- низька вартість обладнання.

Недоліки:

- складність контролю товщини та однорідності покриття.

Товщина плівок, отриманих цим методом, складає 30 мкм і вище.

Перед тим, як перейти до вивчення вакуумних методів отримання тонких плівок, ознайомимось з принципом отримання вакууму в установках.

3. ВАКУУМ У ТЕХНОЛОГІЯХ НАПИЛЮВАННЯ ТОНКИХ ПЛІВОК

Технологія нанесення тонких плівок і створення вакууму в робочій камері установки базуються на молекулярно-кінетичній теорії будови речовини.

Речовини в природі складаються із дрібних часток (молекул), які можуть існувати самостійно і мають всі властивості даної речовини. Молекули складаються з декількох дрібніших часток (атомів), а можуть бути й одноатомними (наприклад, молекули інертних газів).

Спостереження за поведінкою будь-якої речовини показують, що його молекули (атоми) перебувають у постійному безладному русі незалежно від того, чи у твердому, рідкому або газоподібному стані воно перебуває. Цей рух зумовлений внутрішньою кінетичною енергією речовини, що пов’язана з його температурою. Тому безладний рух, у якому перебувають молекули, називають тепловим, а теорію, що вивчає тепловий рух молекул, – кінетичною теорією матерії.

Молекули речовини, що перебувають у безперервному хаотичному русі, є зв’язаними між собою силами зчеплення, від значення яких залежить перебування речовини у твердому, рідкому або газоподібному стані.

Тепловий рух часток твердого тіла носить коливальний характер: вони коливаються біля середнього положення з різними амплітудами й у різних площинах. Коливальний характер теплового руху часток твердого тіла обумовлений тим, що між ними є міцні зв’язки, які дозволяють тілу зберігати об’єм та форму.

Якщо тверде тіло піддати нагріванню, то при деякій температурі (температурі плавлення) воно почне розм’якшуватися та перетворюватися на рідину. Тепловий рух молекул рідини має переважно поступальний характер із різними швидкостями та в різних напрямках. Це пояснюється меншою, ніж у твердого тіла, міцністю зв’язків між молекулами рідини: вона здатна зберігати тільки об’єм, але не форму.

При подальшому нагріванні рідина починає випаровуватися, перетворюючись на пару, тобто переходить у газоподібний стан. Тепловий рух молекул газоподібної речовини має тільки поступальний характер з дуже слабкою взаємодією між ними, особливо при низькому тиску. Завдяки тепловому руху за наявності лише слабкого зв’язку між молекулами газоподібна речовина не здатна самостійно зберігати ані форму, ані об’єм і завжди займає весь наданий йому об’єм. Постійним хаотичним тепловим рухом молекул газу легко пояснюються багато явищ, з якими доводиться зіштовхуватися при вивченні як процесів нанесення тонких плівок, так і процесів, що відбуваються у вакуумному просторі.

Розріджений стан газу, тобто стан, при якому тиск газу в деякому замкнутому герметичному об’ємі є нижчим за атмосферний, називають вакуумом (від лат. – порожнеча).

Вакуумна техніка займає важливе місце у виробництві плівкових структур. Для створення вакууму в робочій камері з неї повинні бути відсмоктані гази. Ідеальний вакуум не може бути досягнутий у робочих камерах, що висмоктуються, технологічних установок, завжди є присутньою деяка кількість залишкових газів, чим і визначається тиск у відсмоктаній камері (глибина або ступінь вакууму).

В Міжнародній системі одиниць (СІ) одиницею тиску є паскаль (Па), що дорівнює 1 Н/м2. Широко поширеною у вакуумній техніці є позасистемна одиниця — міліметр ртутного стовпа (мм рт. ст.), що відповідає тиску стовпчика ртуті заввишки 1 мм при 0°С.

Між цими одиницями тиску існують наступні співвідношення: 1 мм рт.ст. =133,3 Па або 1Па = 7,5×10-3 мм рт. ст. Надалі поряд з Паскалями іноді в дужках будуть наведені значення тиску в міліметрах ртутного стовпа, тому що деякі прилади проградуйовані в них. Відзначимо, що основні одиниці СІ, що використовуються, є наступними: довжина – метри (м); маса – кілограми (кг); час – секунди (с); температура – градуси Кельвіна (К); сила струму – ампери (А).

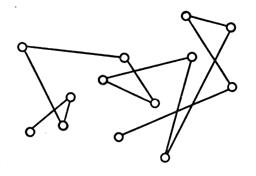

Як ми вже відзначали, відповідно до молекулярно-кінетичної теорії всі молекули (атоми) газів перебувають у постійному безладному тепловому русі. Умовно можна виділити шлях окремої молекули (рис. 3.1).

Хаотичний рух молекул пояснюється їхніми взаємними зіткненнями. У результаті цього шлях молекул у просторі при їхньому тепловому русі являє собою ламану криву, що складається з окремих прямолінійних ділянок. Ці ділянки відповідають переміщенню молекули без зіткнень із іншими молекулами. Кожний злам шляху, позначений на рис. 3.1 кружечком, є результатом пружного зіткнення розглянутої молекули з іншою молекулою.

|

| Рис. 3.1. Тепловий рух молекул у розрідженому газі |

Для простоти будемо вважати, що після зіткнення молекула може з рівною імовірністю полетіти у будь-який бік незалежно від свого первісного напрямку руху. Шлях, що проходить молекула газу між черговими зіткненнями, не може бути однаковим через хаотичність теплового руху молекул. Тому говорять про середній шлях, пройдений молекулою газу між двома черговими зіткненнями.

Середня довжина прямолінійних проміжків, з яких складається зиґзаґоподібний шлях молекул газу, називається середньою довжиною вільного пробігу молекул, позначається  і є одним з найважливіших понять вакуумної техніки.

і є одним з найважливіших понять вакуумної техніки.

Очевидно, що значення  залежить від концентрації молекул. За атмосферного тиску, коли концентрація молекул є високою, в результаті теплового руху вони дуже часто зіштовхуються одна з одною. Чим нижчою є концентрація, тобто чим менше молекул утримується в одиниці об’єму газу, тим рідше відбуваються їхні взаємні зіткнення та більшим є значення

залежить від концентрації молекул. За атмосферного тиску, коли концентрація молекул є високою, в результаті теплового руху вони дуже часто зіштовхуються одна з одною. Чим нижчою є концентрація, тобто чим менше молекул утримується в одиниці об’єму газу, тим рідше відбуваються їхні взаємні зіткнення та більшим є значення  . У зв’язку з тим, що концентрація молекул в об’ємі є пропорційною до тиску P, значення

. У зв’язку з тим, що концентрація молекул в об’ємі є пропорційною до тиску P, значення  є обернено пропорційним до тиску газу.

є обернено пропорційним до тиску газу.

Нижче наведено середню довжину вільного пробігу молекул повітря при 20°С та різних тисках, яку можна розрахувати за формулою:

(3.1)

(3.1)

Таблиця 3.1

Середня довжина вільного пробігу молекул повітря при 20°С при різних тисках

| Р, Па (мм рт. ст.) | 105 (760) | 101 (10-1) | 100 (10-2) | 10-1 (10-2) | 10-2 (10-4) | 10-3 (10-5) | 10-4 (10-6) |

, см , см | 7,2·10-6 | 0,055 | 0,55 | 5,5 |

З формули (3.1) і табл. 3.1 випливає, що в міру видалення повітря з об'єму, тобто зменшення тиску,  збільшується. Причому може наступити такий момент, коли взаємні зіткнення молекул практично припиняться й будуть відбуватися лише їхні зіткнення зі стінками посудини (камери).

збільшується. Причому може наступити такий момент, коли взаємні зіткнення молекул практично припиняться й будуть відбуватися лише їхні зіткнення зі стінками посудини (камери).

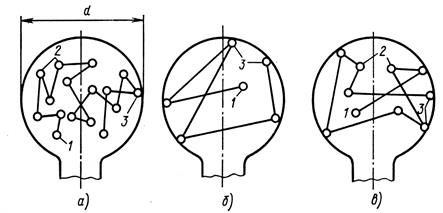

Щоб визначити вид зіткнень молекул газу, необхідно визначити співвідношення між середньою довжиною вільного пробігу молекул  і характерним розміром

і характерним розміром  – діаметром посудини, якщо вона є циліндричної форми, та довжиною меншої сторони посудини, якщо її форма є прямокутною (квадратна камера). Відношення

– діаметром посудини, якщо вона є циліндричної форми, та довжиною меншої сторони посудини, якщо її форма є прямокутною (квадратна камера). Відношення  є критерієм поділу вакууму на низький, середній і високий.

є критерієм поділу вакууму на низький, середній і високий.

При низькому вакуумі середня довжина вільного пробігу молекул  є значно меншою за характерний розмір посудини

є значно меншою за характерний розмір посудини  , тобто

, тобто  . Молекули при цьому переважно зазнають постійних зіткнень одна з одною, внаслідок чого їхній шлях являє собою ламані лінії (рис. 3.2, а). При зіткненні зі стінками посудини молекули газу втримуються на них, тобто адсорбуються.

. Молекули при цьому переважно зазнають постійних зіткнень одна з одною, внаслідок чого їхній шлях являє собою ламані лінії (рис. 3.2, а). При зіткненні зі стінками посудини молекули газу втримуються на них, тобто адсорбуються.

|

Рис. 3.2. Шлях молекул газу в замкнутій посудині в умовах (a) низького  , (б) високого , (б) високого  і (в) середнього і (в) середнього  вакууму: 1 – вихідне положення молекули, 2 – точки зіткнення молекул з іншими молекулами, 3 – точки удару молекул об стінку посудини вакууму: 1 – вихідне положення молекули, 2 – точки зіткнення молекул з іншими молекулами, 3 – точки удару молекул об стінку посудини |

Процес поглинання газу або пари поверхнею твердого тіла з утворенням на ній плівки газу завтовшки в одну або кілька молекул називають адсорбцією.

Адсорбовані на стінках посудини молекули газу безупинно з них випаровуються, але внаслідок того, що їхня  дуже мала, вони відразу ж зіштовхуються з іншими молекулами газу. Причому молекули, що одержали в результаті зіткнення напрямок свого руху до стінки, знову адсорбуються. Отже в умовах низького вакууму на стінках посудини постійно присутній шар адсорбованих молекул.

дуже мала, вони відразу ж зіштовхуються з іншими молекулами газу. Причому молекули, що одержали в результаті зіткнення напрямок свого руху до стінки, знову адсорбуються. Отже в умовах низького вакууму на стінках посудини постійно присутній шар адсорбованих молекул.

Високий вакуум характеризується тим, що середня довжина вільного пробігу молекул  є значно більшою від характерного розміру посудини

є значно більшою від характерного розміру посудини  , тобто

, тобто  (рис. 3.2, б). При високому вакуумі в сильно розрідженому газі хоча й зберігається хаотичний характер руху молекул, але взаємодія між ними через їхню малу кількість практично зникає, і вони рухаються прямолінійно в межах наданого об’єму, зіштовхуючись переважно зі стінками посудини. Вдарившись об стінку посудини та пробувши на протязі дуже малого часу в адсорбованому стані, молекули відриваються й летять у випадкових напрямках. Тому деякі ділянки стінок посудини можуть бути вільними від шару адсорбованих молекул газу.

(рис. 3.2, б). При високому вакуумі в сильно розрідженому газі хоча й зберігається хаотичний характер руху молекул, але взаємодія між ними через їхню малу кількість практично зникає, і вони рухаються прямолінійно в межах наданого об’єму, зіштовхуючись переважно зі стінками посудини. Вдарившись об стінку посудини та пробувши на протязі дуже малого часу в адсорбованому стані, молекули відриваються й летять у випадкових напрямках. Тому деякі ділянки стінок посудини можуть бути вільними від шару адсорбованих молекул газу.

Середній вакуум характеризується тим, що середня довжина вільного пробігу молекул  приблизно дорівнює характерному розміру посудини

приблизно дорівнює характерному розміру посудини  , тобто

, тобто  (рис. 3.2, в). Причому можливі траєкторії руху молекул можуть частково бути властивими умовам низького, а частково –високого вакууму.

(рис. 3.2, в). Причому можливі траєкторії руху молекул можуть частково бути властивими умовам низького, а частково –високого вакууму.

3.1. Вплив вакууму на процеси нанесення плівок

Процеси, що відбуваються при нанесенні тонких плівок, багато в чому визначаються ступенем вакууму в робочій камері, який характеризується середньою довжиною вільного пробігу часток речовини, що осаджується. Для аналізу процесів, що відбуваються при нанесенні тонких плівок, велике значення має співвідношення  . При цьому під

. При цьому під  розуміють довжину вільного пробігу часток потоку речовини, що наносять, які були імітовані з джерела, а під

розуміють довжину вільного пробігу часток потоку речовини, що наносять, які були імітовані з джерела, а під  – відстань від джерела до підкладки.

– відстань від джерела до підкладки.

Характер руху часток речовини, що наносять, в умовах середнього та високого вакууму можна пояснити наступним експериментом (рис. 3.3 а,б). У нижній частині скляної камери 1, в якій підтримується вакуум, розміщують джерело 7 потоку часток речовини, що наносять, а у верхній частині встановлюють підкладку 4.

При нанесенні плівок у середньому вакуумі (рис. 3.3,а) частки речовини, що осаджується, мають різний характер руху. Частина з них при русі в напрямку до підкладки перетерплює велику кількість зіткнень із молекулами газу, і траєкторія їхнього руху має вигляд ламаної лінії.

При цьому повністю порушується первісне орієнтування руху часток. У результаті деякі частки 6 після ряду зіткнень потрапляють на підкладку. Деяка кількість часток 5 потрапляє на неї без зіткнень. Деякі частки 2 не потрапляють на підкладку, а конденсуються на стінках камери 1, утворюючи рівномірне плівкове покриття. Зіткнення окремих часток 3 може призвести навіть до осадження плівки на звороті підкладки 4.

а б а б |

| Рис. 3.3. Рух часток речовини, що наноситься, в умовах середнього (а) і високого (б) вакууму: 1 – скляна камера; 2, 9 – частки, осаджені на стінку камери; 3 – частка, осаджена на зворотну сторону підкладки; 4 – підкладка; 5, 10 – частки, осаджені на лицьову сторону підкладки без зіткнень; 6 – частка, осаджена на лицьову сторону підкладки після зіткнення; 7 – джерело потоку часток, 8 – тінь від підкладки (екрана) |

При нанесенні плівок у високому вакуумі частки речовини, що осаджується, летять незалежно одна від одної по прямолінійних траєкторіях без взаємних зіткнень або зіткнень із молекулами газу, не змінюючи свого напрямку, і конденсуються (частки 9 і 10) на стінках камери 1 і поверхні підкладки 4.

Умови вакууму впливають на зростання плівок у наступний спосіб.

По-перше, якщо вакуум є не досить високий, помітна кількість часток, що летять із джерела потоку, зустрічає молекули залишкового газу й у результаті зіткнення з ними розсіюється, тобто втрачає первісний напрямок свого руху та не потрапляє на підкладку. Це істотно знижує швидкість нанесення плівки.

По-друге, залишкові гази в робочій камері, що поглинаються в процесі зростання плівки, вступають у хімічні реакції з речовиною, яка наноситься, (хемосорбуються), що погіршує електрофізичні параметри плівки (підвищується її опір, зменшується адгезія, виникають внутрішні напруження тощо).

Розглянемо взаємодію атомів і молекул речовини, що осаджується, та залишкового газу на підкладці у вакуумі. На підкладку падає два різних потоки: корисний – атоми речовини, що осаджується, і фоновий – молекули залишкових газів. Процеси, що протікають при одночасному перебуванні на підкладці молекул газу й атомів речовини, що осаджується, обумовлені їхньою фізичною адсорбцією та хемосорбцією.

Таким чином, чим нижче вакуум і чим більше в залишковій атмосфері вакуумної камери домішків активних газів, тим сильніший їхній негативний вплив на якість плівок, що наносяться, а також на продуктивність процесу.

3.2. Вакуумна система та устаткування для одержання вакууму

Вакуумна система.

Двоступінчаста система – найпоширеніша схема висмоктування об’єму до високого вакууму. Вона припускає використання:

а) ротаційних або поршневих форвакуумних насосів;

б) дифузійно-паромастильних або іонних високовакуумних насосів;

в) векторних систем поглинання залишкових газів механічних ротаційних або дифузійних паромастильних насосів.

Звичайні механічні насоси мають продуктивність (або пропускну здібність) 100 л/хв., з їх допомогою можливо досягти вакуум 10-1–10-2 мм.рт.ст. Пропускна здібність дифузійного насосу досягає 300 л/с, що дозволяє досягнути вакууму до 10-6 мм.рт.ст.

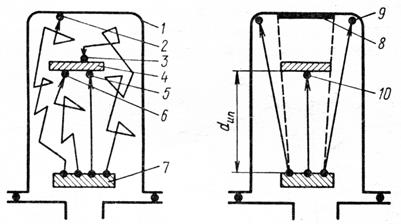

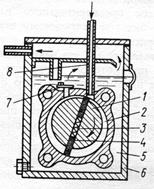

На рисунку 3.4 показаний устрій (а) та принцип роботи пластинчато-роторного механічного насоса (б), де для простоти представлена тільки його робоча камера з ротором і впускний і випускний патрубки. Напрямки руху газу, що відкачується, й обертання ротора зазначені стрілками. Римськими цифрами зазначені три характерних положення ротора, послідовно займані їм протягом одного півоберту.

Якщо прийняти положення I за початкове, то в цьому положенні пластина А, просунувшись вниз, створює розширення робочого об’єму з боку впускного патрубка 8, у результаті чого відбувається усмоктування газу з обсягу, що відкачується (властиво відкачка). Область між пластиною, що рухається долілиць, і впускним патрубком насоса називають об’ємом усмоктування.

а а |  б б |

| Рис. 3.4. Пластинчато-роторний механічний насос: а – устрій; б– принцип дії; 1– ротор, 2– камера, 3– пружина, 4– пластина, 5– масляна ванна, 6 – корпус, 7 – вихлопний клапан, 8 – впускний патрубок |

Надходження газу в робочий обсяг припиняється при підході до впускного патрубка пластини Б (положення II). При цьому об’єм, що перебуває перед пластиною А, відтинається від відкачуваного. Потім газ, захоплений у відсічений об’єм, перегонять до випускного патрубка, стискується пластиною А и викидається в атмосферу (положення III) через вихлопний клапан 7.

Положення III збігається з початковим положенням I, з тією різницею, що пластини міняються місцями. Далі робота насоса триває в описаному порядку. У робочій камері між пластинами завжди є обсяги: розрідження, що перегоняють, й стиску.

Таким чином, кожна пластина виконує подвійну роль: з одного боку, як би тягне за собою газ, що надходить із впускного отвору, а з іншого боку - стискає газ, що надійшов, для викидання його за межі насоса через випускний патрубок. При безперервному обертанні ротора усмоктування й викидання газу по черзі виконуються обома пластинами, у результаті чого й відбувається відкачка вакуумного об’єму, до якого насос приєднується впускним патрубком.

Так працює одноступінчастий насос, що створює вакуум порядку 10 Па. Для одержання залишкового тиску по повітрю до 10-1Па застосовують двоступінчастий насос, що складається із двох послідовно з'єднаних щаблів, розміщених в одному корпусі. Перший щабель забезпечує форвакуум для другого щабля, що часто називають високовакуумним. Ці щаблі можна вподібнити двом окремим насосам, причому випускний патрубок одного з них (найближчого до відкачуваного об’єму) приєднується до впускного патрубка іншого.

На рис. 3.5. наведена будова та схема роботи поршневого вакуумного насосу.

|

| Рис. 3.5. Поршневий вакуумний насос: 1 – впускний патрубок; 2 – поршні; 3 – випускний патрубок |

Дифузійні паромастильні насоси можуть працювати в умовах початкового вакууму не нижче ніж 0,1 мм. рт. ст. Це пов’язане з тим, що при більш низькому вакуумі відбувається окислювання силіконового масла, яке є робочим тілом цього насоса.

Дифузійні паромастильні насоси є найпоширенішими високовакуумними пристроями для відкачування й широко застосовуються в різних областях вакуумної техніки.

Паромастильні насоси дозволяють створювати вакуум до 10-5 Па.

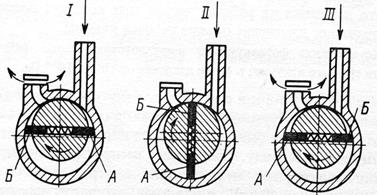

Триступеневий дифузійний паромастильний насос (рис. 3.6) має циліндричний корпус 12, що охолоджується холодною водою, яка протікає по змійовику 2. Вхідний патрубок 1 у верхній частині корпуса служить для приєднання насоса до висмокного об’єму. Випускний патрубок 3 розташований у нижній частині корпуса, що являє собою кип’ятильник, куди заливається масло 5, яке підігрівається зовні електронагрівником 4. Паропроводи 6, 7, 8, що розташовані в корпусі насоса, закінчуються зонтичними соплами 9, 10, 11.

| Рис. 3.6. Триступеневий дифузійний паромастильний насос: 1 – приєднувальний фланець; 2 – змійовик водяного охолодження; 3 – випускний патрубок; 4 – електронагрівник; 5 – масло; 6, 7, 8 – паропроводи першого, другого і третього щаблів; 9, 10, 11 – сопла третього, другого і першого щаблів; 12– корпус; 13 – напрямок висмоктування |

При вмиканні насоса робоча рідина (спеціальне масло) нагрівається у кип’ятильнику, а утворювані пари піднімаються по паропроводах 6, 7 і 8, проходять по паропроводах нагору та з великою швидкістю викидаються у вигляді струменів через сопла 11, 10 і 9 першого, другого і третього ступеню відповідно, що спрямовані під кутом до охолоджуваної стінки насоса. Молекули висмокного газу дифундують у струмені пари першого ступеню і разом з ними направляються на охолоджувані водою стінки насоса. При цьому пари масла конденсуються, і краплі, що утворилися, стікають до кип’ятильника.

Таким чином забезпечується безперервна циркуляція робочої рідини в насосі. Захоплений струменем пари газ викидається переважно вниз, послідовно дифундує у струмені пари другого та третього ступенів і викидається через вихідний патрубок 3.

Паромастильні насоси не працюють без попереднього механічного насоса, що приєднується до їхнього вихідного патрубка, забезпечуючи попереднє розрідження, а також без водяного охолодження кожуха. Припинення подачі води до водяної оболонки може призвести до перегріву насоса та згорянню масла, а отже до порушення нормальної роботи.

Недолік дифузійних паромастильних насосів – можливість потрапляння молекул масла до висмокного робочого об’єму, що може відбуватися двома шляхами: прольотом у паровій фазі або міграцією по стінках вакуумних трубопроводів.

Кріогенні насоси є безмасляними пристроями висмоктування і тому набули найбільшого поширення при нанесенні тонких плівок.

Кріогенні насоси дозволяють створювати вакуум до 10-5 Па.

Принцип дії цих насосів заснований на фізичних явищах, що відбуваються при наднизьких – кріогенних – температурах (120÷4 К): конденсації газів у твердий стан на охолоджених металевих поверхнях та адсорбції (поглинанні) їх твердими охолодженими пористими адсорбентами.

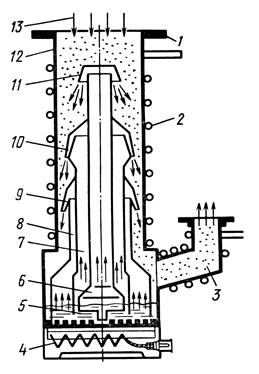

Найбільшого поширення набули кріогенні насоси, що охолоджуються газовими холодильними машинами – кріогенераторами. Кріогенні насоси (рис. 3.7) складаються із чотирьох основних елементів: кріопанелі 4, захисного екрану 8, корпусу 9 і системи охолодження – кріогенератору 1.

Кріопанель 4 є активним (висмоктувальним) елементом насосу і являє собою охолоджувану до низьких температур (близько 20 К) металеву поверхню, на якій відбувається конденсація у твердий стан висмокних газів.

| Рис. 3.7. Кріогенний насос: 1 – кріогенератор; 2, 10 – циліндри першого та другого ступенів; 3 – шар адсорбенту, 4 – кріопанель; 5 – ущільнювальна прокладка; 6 – відсмокний об’єм; 7 – фланець; 8 – захисний екран; 9 – корпус |

Водень, який в процесі нанесення плівки виділяється з матеріалу, що випаровується, за цієї температури не конденсується і його видаляють адсорбцією. Як адсорбенти використовують гранули активованого деревного вугілля, що приклеюються у вигляді тонкого шару 3 до поверхні кріопанелі.

Захисний екран 5, верхня частина якого виконується у вигляді шевронних жалюзі, оточує кріопанель і захищає її від теплового випромінювання стінок корпусу 9 насоса, що перебувають при кімнатній температурі. Температура захисного екрану повинна бути близько 100 К.

Корпус 9 кріонасоса послуговує для монтажу елементів насоса і являє собою перехідний циліндричний патрубок із фланцем 7 для з’єднання з висмокуваним об’ємом 6 через ущільні прокладки 5.

Кріогенератор 1 є найбільш складною частиною кріогенного насоса і послуговує для попереднього охолодження кріопанелі та захисного екрану від кімнатної температури до робочої та підтримки її на цьому рівні під час роботи. Принцип дії кріогенератора заснований на фізичному ефекті, що полягає в тому, що при різкому розширенні стисненого газу його температура знижується. Кріогенератори мають два ступені розширення робочих газів: перший служить для охолодження захисного екрану до 100 К, а другий – для охолодження кріопанелі до 20 К.

При роботі кріогенного насоса газ із висмокуваного об’єму надходить (як зображено на малюнку стрілками) через жалюзі захисного екрану 8 до кріопанелі 4 і конденсується на її зовнішній поверхні або поглинається порами адсорбенту.

Перед вмиканням кріогенного насоса робочу камеру попередньо відсмоктують механічним форвакуумним насосом до тиску, приблизно рівного 2÷2,5 Па. Потім за працюючого механічного форвакуумного насосу вмикають кріогенератор, час виходу якого на робочий режим приблизно дорівнює 100÷120 хв. Після виходу на режим, тобто охолодження кріопанелі, починається відсмоктування кріонасосом, а форвакуумний насос вимикають.

3.3. Конструкція та режими роботи вакуумної системи

Для одержання високого вакууму у висмоктуваному об’ємі, в ньому необхідно створити попередній вакуум (форвакуум), для чого застосовують форвакуумні насоси. Вони можуть бути толокові, плунжерні та пластинчато-роторні. Найбільш застосовувані – пластинчато-роторні насоси. Вакуумне масло використовується як ущільнювач.

Глибина створеного вакууму характеризується залишковим тиском, що вимірюється в Па або в мм.рт.ст.:

1 атм. = 105 Па (Н/м2).

760 мм.рт.ст. – атмосферний тиск.

1 мм.рт.ст. = 133 Па = 1 TORR

Залежно від залишкового тиску розрізняють:

– низький (попередній) вакуум – до 0,1 TORR;

– середній вакуум – 0,1… 10-3 TORR;

– високий вакуум – 10-3…10-7 TORR;

– надвисокий (глибокий) вакуум – 10-7…10-12TORR

Попередній вакуум необхідний:

1) для запобігання окислювання робочої рідини;

2) для одержання стійких струменів пари масла.

Попередній і середній вакуум може бути забезпечений форнасосами, високий вакуум забезпечують за допомогою дифузійного паромастильного насосу.

На схемі рис. 3.8, що відображає дію паромастильного насосу в процесі одержання попереднього та високого вакууму, ми спостерігаємо наступні складові:

1 – паропровід з парасолями;

2 – атоми захоплюваного газу;

3 – охолоджувач;

4 – нагрівач;

5 – робоча рідина.

| Рис. 3.8. Схема паромастильного насоса: 1 – паропровід з парасолями; 2 – атоми захоплюваного газу; 3 – охолоджувач; 4 – нагрівач; 5 – робоча рідина |

Для досягнення глибокого вакууму використовують:

1 – іонізаційні насоси;

2 – гетерні поглиначі.

Після того, як був отриманий вакуум 10-5…10-6 TORR у спеціальній камері, подають напругу, внаслідок чого повітря іонізується. Потім у камеру поміщають уловлювальний електрод, за ним – катод. Отримані іони відкачують.

Атоми масла, що випаровується, виходять із отворів парасолів 1 і захоплюють атоми газу 2, потім вони осаджуються на стінках водоохолоджуваного циліндра та відсмоктуються насосом (рис. 3.8).

На виході дифузійного насоса необхідне розрядження 10-1 мм. рт. ст. Максимально досягнуте розрядження – 10-2мм.рт.ст.

Рядовий паромастильний насос дає 10-4 мм рт. ст. Для підвищення рівня вакууму використовують особливі робочі рідини (виморожуючі пастки). У такому випадку можна досягти ваукууму на рівні 10-7 мм. рт. ст.

Порядок відкачки на високий вакуум.

На рисунку 3.9 наведено схему вакуумної системи, за допомогою якої можна одержати як низький та середній, так і високий вакуум.

|

Процес висмоктування на високий вакуум складається з наступних етапів:

1) Розігрівання дифузійного насоса; вмикання форвакуумного насоса 2; відкривається клапан 6; нагрівач дифузійного насоса ввімкнений; клапани 4 і 5 закриті.

2) Після розігрівання дифузійного насоса об’єм робочої камери висмоктується на форвакуум. У цей час дифузійний насос від’єднується від форнасоса, клапан 6 закривається; клапан 5 відкривається; дифузійний насос працює; джерелом розрядження послуговує форбалон 7.

3) Клапан 5 закривається; клапани 6 і 4 відкриваються і починається висмоктування об’єму 1 на високий вакуум.

3.4. Способи виміру тиску у вакуумній системі

Тиск у вакуумних установках для нанесення тонких плівок зазвичай становить 102 – 105 Па.

У такому широкому діапазоні вимірювати тиск одним універсальним приладом неможливо. Зараз розроблено велику кількість приладів різних типів, принцип дії яких заснований на залежності того або іншого фізичного параметра газу від тиску. Кожний з цих приладів відповідає певному інтервалу тисків.

Прилади для виміру тисків, нижчих за атмосферний, називають вакуумметрами. Вони складаються із двох частин: манометричного перетворювача та вимірювального пристрою. Манометричний перетворювач (іноді називаний манометричною лампою) призначений для перетворення вимірюваного тиску на пропорційну йому електричну величину (струм або напругу) і приєднується безпосередньо до вакуумної системи. Вимірювальний пристрій служить для виміру цієї величини з індикацією на шкалі, проградуйованій в одиницях тиску.

Існуючі способи вимірювання тиску розподіляються на 3 категорії:

2015-08-21

2015-08-21 1204

1204