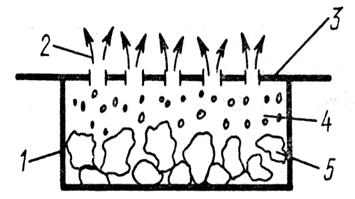

Принцип дії такого приладу (рис. 3.14, 3.15) базується на вимірюванні електропровідності плазми, що утворюється між двома коаксіальними циліндричними електродами. При постійній напрузі в міжелектродному просторі провідність плазми є пропорційною до тиску вихідного газу (рис. 3.14).

Тиск, який можна вимірювати цим методом, складає

Р = 10-7 ÷ 10-3 мм. рт. ст.

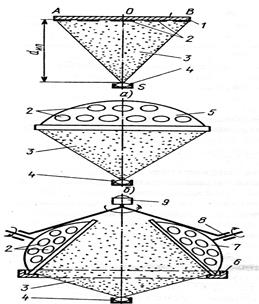

Іонізаційні вакуумметри мають перетворювач, принцип дії якого заснований на прямій залежності між тиском та струмом, що утворюється в результаті іонізації молекул залишкових газів.

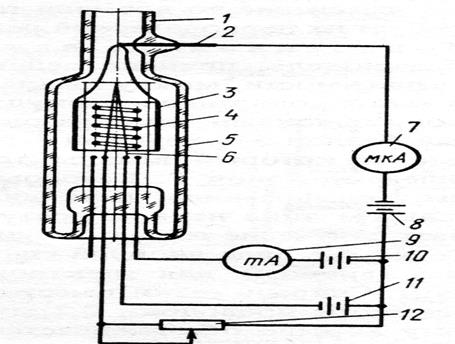

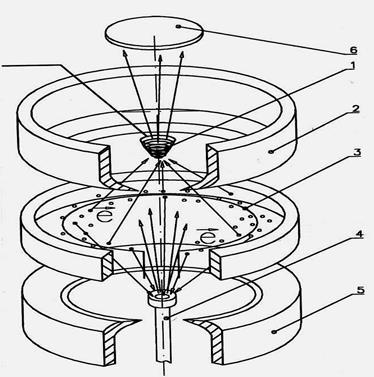

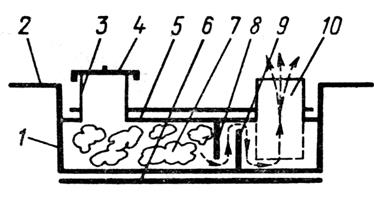

Іонізаційний перетворювач (рис. 3.15) являє собою скляний балон 5 із трубкою 1 для приєднання до вакуумної системи, у якій впаяні три електроди: катод 6, сітка 4 і колектор йонів 3. Катодом 6, що емітує електрони, слугує вольфрамова нитка діаметром 0,1 мм, що при нормальному струмі розжарення, який надходить від джерела 11, забезпечує одержання струму емісії електронів.

|

| Рис. 3.15. Іонізаційний вакуумметр: 1 – трубка; 2 – вивід колектора; 3 – колектор йонів; 4 – сітка; 5 – скляний балон; 6 – катод; 7, 9 – мікро- та міліамперметри; 8, 10, 11 – джерела струму; 12 – змінний резистор |

Сітка 4 у вигляді подвійної спіралі служить прискорювальним електродом (анодом) для електронного потоку, емітованого катодом.

Спіраль сітки має порівняно великий крок (3 мм при діаметрі дроту 0,2 мм) і кріпиться до двох виводів, тому добре знегажується при нагріванні струмом. В робочому режимі від джерела 10 на сітку подається позитивний відносно катода потенціал 200 В.

Колектор іонів у формі циліндра 3 закріплений на виводі 2, впаяному у верхню частину балона. Таке розташування виводу забезпечує високу електричну ізоляцію між ним та іншими електродами, що є необхідним при вимірюванні іонних струмів, які мають порядок величини у декілька часток мікроампера. На колектор від джерела 8 подається негативна напруга 25 В.

При роботі іонізаційного вакуумметра вольфрамовий катод випускає електрони, частина яких, рухаючись до сітки та пролітаючи крізь неї, потрапляє до простору між нею та колектором. Оскільки потенціал колектора відносно катода є негативним, електрони не потрапляють на нього. У точці простору з нульовим потенціалом електрони зупиняються й починають рух у протилежному напрямку – до позитивно зарядженої анодної сітки. Таким чином, навколо анодної сітки відбувається безперервне коливання електронів: перш ніж потрапити на анод, вони роблять у середньому до п’яти коливань. При зіткненні з електронами молекули газу іонізуються. Позитивні іони, що утворилися в результаті цього, збираються на маючому негативний потенціал колекторі, створюючи в його ланцюзі іонний струм, за значенням якого судять про тиск залишкового газу у вакуумному об’ємі.

До вимірювальної частини приладу входять: ланцюг катода 6, що складається із джерела постійного струму 11 та змінного резистора 12; ланцюг сітки 4, що складається із джерела постійного струму 10 і міліамперметра 9 (при цьому сітка служить анодом); ланцюг колектора іонів 3, що складається із джерела постійного струму 8 і мікроамперметра 7. Для визначення тиску достатньо при заданому електронному струмі виміряти іонний струм у ланцюзі колектора, використовуючи мікроамперметр 7, проградуйований в одиницях тиску.

Принцип вибору методу вимірювання вакууму залежить від ступеня глибини вакууму (рис. 3.16).

|

| Рис. 3.16. Вибір способу виміру в залежності від ступеня глибини вакууму |

Тиск газу в інтервалі 10-1÷20 мм рт. ст. визначається розрахунковим шляхом виходячи із щільності газу, що обчислюється як відношення продуктивності випарника до робочого об’єму камери.

4. ОСНОВНІ СПОСОБИ ОДЕРЖАННЯ ТОНКИХ ПЛІВОК У ВАКУУМІ. ВАКУУМНІ ТЕХНОЛОГІЇ ОСАДЖЕННЯ МАТЕРІАЛІВ

Вакуумні технології одержання тонких плівок. В основі цих технологій лежить випар речовини в попередньо відкачуваному до високого вакууму об’ємі та її послідовне осадження (конденсація) на холодну підкладку.

Основні переваги:

- можливість одержання із шихтових матеріалів плівок високої чистоти та щільності, запобігаючи їхній взаємодії з вологою та газами, що входять до складу повітря;

- істотне підвищення щільності одержуваних плівкових матеріалів за рахунок значної довжини вільного пробігу молекул розрідженого газу, що формується при випарі речовини у вакуумі.

Недолік: висока собівартість.

4.1. Класифікація вакуумних способів отримання тонких плівок

Існує три основних способи осадження матеріалу:

1) PDV (physical vapor deposition) фізичний метод випаровування – цей процес передбачає отримання пари вихідних компонентів та його конденсацію або сублімацію на підкладці у вигляді тонкої плівки того ж складу, що й вихідний матеріал.

До фізичних методів відносяться й іонні методи:

- DCS (direct current sputtering) – розпилення постійним струмом та

- RFS (radio frequency sputtering) – розпилення радіочастотним методом. При цьому використовується ефект розпилення речовини із твердої мішені під час її бомбардування потоками іонів тяжких газів. Імітовані атоми мішені осаджуються на підкладці та формують тонку плівку;

2) CDV (chemical vapor deposition) хімічні методи випаровування – коли тонка плівка формується в результаті хімічної реакції між газоподібними компонентами в робочій камері.

3) HDS (High deposition solidification) – новітній метод високоенергетичного впливу, що входить до категорії PDV методів. Це принципово новий метод, тому що він має здатність напилювати велику кількість матеріалів. Крім того, його продуктивність (швидкість нанесення покриттів) у сотні разів перевищує продуктивність PDV метода та у тисячі разів – CDV метода.

4) VDS (vapour deposition solidification) процес - представляє собою вакуумний процес нерівноважної конденсації із пари рідкої фази з її наступним затвердінням. Циклічність процесу та можливість контролю його параметрів у широких межах робить його придатним для отримання матеріалів будь-якого структурного класу – от монокристалічних до аморфних, має всі переваги існуючих традиційних вакуумних, плазмових і лазерних технологій за якісними показниками структури покриття на атомному або «нано» рівні. Разом з тим, вона має неперевершену ефективність напилювання. У деяких випадках дана технологія може бути застосована для напилювання в контрольованому газовому середовищі або на повітрі.

У порівнянні із традиційними методами напилювання, VDS процес забезпечує:

(1) Високоефективне нанесення широкого спектру матеріалів на всілякі види підкладок;

(2) Відсутність необхідності у використанні зв'язувальних речовин зі збереженням неперевершених адгезійних властивостей покриття;

(3) Одержання широкого діапазону товщин покриття з мінімумом показника різнотовщинності;

(4) Створення наностроктурних тонких плівок високого ступеня гомогенності й мінімальною кількістю поверхневих дефектів;

(5) Низьку вартість виробництва.

Продуктивність процесу при виробництві плівок методами напилювання визначається основними двома факторами:

- Кількістю матеріалу, що переноситься від випарника до підкладки;

- Кількістю матеріалу, що осаджується на підкладку;

Основною особливістю даної технології є те, що напилювання матеріалу відбувається при одночасному збільшенні обох факторів.

Це забезпечує одержання високощільних або пористих керамічних або металокерамічних покриттів заданої товщини на металевих або керамічних підкладках. Швидкість напилювання перевищує 100 мкм /сек, що в 100‑1000 разів вище, ніж в існуючих вакуумних PVD, CVD технологіях і в 10 разів вище в порівнянні із плазмовими й «коатинг» технологіями нанесення матеріалів. Збільшення переносу кількості матеріалу досягається шляхом використання потоку пари високого тиску (традиційна VDS технологія), потоку газу (пари) із частками вихідного матеріалу в рідкому стані (PVDS технологія) або потоком газу (пари) із частками вихідного матеріалу у твердому стані (HDS, HPVDS технологія).

Спочатку дана технологія була розроблена для одержання наноструктурних електродів літій іонних батарей, що володіють високою швидкістю заряду/розряду, з метою їхнього використання в гібридних автомобілях, автономних інструментальних комплексах, низьких за собівартістю супер-тонких первинних і вторинних джерелах струму загального призначення, а також для безлічі інших застосувань.

Розширення використання унікальної технології VDS можливо в наступних напрямках:

- Високоефективні перетворювачі сонячної енергії;

- Компоненти паливних елементів;

- Жароміцні й жаростійкі покриття;

- Захисні покриття;

- Супер конденсатори нового покоління;

- Тонкоплівкові сенсори для більш ефективного контролю температури, випромінювання й вологості;

- Надпровідники, що володіють низьким опором, призначені для масового виробництва.

За характером процесу отримання плівок методи бувають:

- вакуумно-термічний;

- електронно-променевий;

- іонно-плазмовий;

- магнетронний (на постійному та перемінному струмі);

- плазмовий, тощо.

За температурними умовами процесу напилювання всі методи умовно можна розділити на «гарячі» та «холодні».

До «гарячих» відносять методи:

- вакуумно-термічний;

- електронно-променевий;

- плазмово-дуговий;

- плазмовий високотемпературний.

До «холодних» відносять методи:

- плазмовий низькотемпературний;

- магнетронний на постійному та змінному струмі;

- лазерний;

- іонний;

- іонно-плазмовий;

- іонно-дифузійний;

- високоенергетичний.

4.2. Нанесення плівок методом вакуум-термічного випару

Всі речовини залежно від температури нагрівання можуть перебувати в одному із трьох фазових (агрегатних) станів: твердому, рідкому або газоподібному (пароподібному). Випар, тобто перехід речовини до пароподібного стану, відбувається, коли з підвищенням температури середня коливальна енергія його часток зростає настільки, що стає вищою від енергії зв’язку з іншими частками. Вони залишають поверхню (випаровуються) і поширюються у просторі.

Умовною, практично встановленою температурою випару вважається температура, за якої тиск насиченої пари речовини становить приблизно 1,3 Па.

Температури плавлення й випару найбільш важливих елементів наведено в табл. 4.1, та у таблиці Додатку Б даного посібника. Із таблиці 4.1 видно, що умовні температури випару більшості елементів є вищими за відповідні температури плавлення, тобто випар відбувається з рідкого стану. Деякі речовини мають умовну температуру випару нижчу від температури плавлення, тобто вони досить інтенсивно випаровуються із твердого стану. Процес переходу речовини із твердого стану до пароподібного, минаючи рідку фазу, називають сублімацією (або перегоном).

Таблиця 4.1.

Температури плавлення та випару елементів

| Елемент | Атомна маса | tпл, °С | ТВ,°С | Рекомендовані матеріали випарника | |

| дріт, стрічка | тигель | ||||

| Ag | 107,9 | Mo, Ta | Mo, C | ||

| Al | W | C, | |||

| Au | W, Mo | Mo, C | |||

| Cr* | W, Ta | – | |||

| Cu | 63,5 | W, Mo, Ta | Mo, C, Al2O3 | ||

| Ge | 72,6 | W, Mo, Ta | W, C, Al2O3 | ||

| Mg* | 24,3 | W,Mo,Ta,Ni | Fe | ||

| Mn | 54,9 | W, Mo, Ta | Al2O3 | ||

| Mo** | 95,9 | – | – | ||

| Ni | 58,7 | W | Al2O3, Zr2 | ||

| Pt | W | Zr2 | |||

| Si | – | Be, Zr2 | |||

| Ta** | – | – | |||

| Ti | 47,9 | W, Ta | – | ||

| W** | 183,9 | – |

* Випаровується із твердого стану (сублімується).

** Рекомендовано випар електронно-променевим нагріванням або розпилення йонним бомбардуванням.

Швидкість випару, тобто кількість речовини (у грамах), що залишає 1 см вільної поверхні за 1 с при умовній температурі ТВ, розраховують за формулою:

, (4.1)

, (4.1)

де М – молекулярна маса, г/моль.;

ТВ – температура випаровування.

За цією формулою можна визначити, наприклад, якою є швидкість випару алюмінію, який має М=27 г/моль і ТВ = 1423°С:

Швидкість випару більшості елементів при ТВ становить 10-4г/(см2·с). Для досягнення прийнятної швидкості росту плівки, а також ощадливого витрачання матеріалу (часто коштовного), варто створювати такі умови, щоб рух часток випаровуваної речовини переважно був спрямований в напрямку до підкладки. При цьому необхідний досить глибокий вакуум, який виключає зіткнення молекул залишкового газу з молекулами речовини та розсіювання їхнього потоку на шляху до підкладки.

Потік випаровуваної речовини, що складається з молекул (атомів), які не зазнають на своєму шляху зіткнень або розсіювань і рухаються внаслідок цього прямолінійно, називають молекулярним потоком. Для визначення умов існування молекулярного потоку зручніше характеризувати ступінь вакууму не тиском залишкового газу, а середньою довжиною вільного пробігу його молекул.

З формули (3) випливає, що вже за умови тиску р = 10-2 Па середня довжина вільного пробігу молекул  становить 50 см, що перевищує реальну відстань від випарника до підкладки (звичайно не більше 30 см). Таким чином, для створення прямолінійних траєкторій руху молекул речовини в просторі між випарником та підкладкою необхідним є тиск порядку 10-3 – 10-5 Па.

становить 50 см, що перевищує реальну відстань від випарника до підкладки (звичайно не більше 30 см). Таким чином, для створення прямолінійних траєкторій руху молекул речовини в просторі між випарником та підкладкою необхідним є тиск порядку 10-3 – 10-5 Па.

Крім того, необхідно забезпечувати рівномірність розподілу товщини плівки на підкладці, що є одним з основних її параметрів. Товщина плівки в певній точці підкладки визначається кількістю часток, що дістаються її за одиницю часу. Якби потік часток, що наносять, був однаковий на всій поверхні підкладки, плівка виходила б однакової товщини. Оскільки площа випарників речовин у багато разів менша від площі підкладкотримачів, випарники називають точковими джерелами. У результаті домогтися рівномірності потоку неможливо. З рис. 4.1 а є зрозумілим, що швидкість нанесення плівки буде неоднакова в точці О і в точках А та В: чим далі від осі OS знаходяться ці точки, тим нижчою є швидкість нанесення плівки й тим меншою є її товщина за даний час нанесення. При використанні плаского підкладкотримача нерівномірність товщини плівки становить ±20 %.

Найпростішим способом зниження нерівномірності розподілу плівки по товщині є збільшення відстані  . Однак це зменшує швидкість конденсації плівки, що негативно позначається на її властивостях. Максимально можлива відстань

. Однак це зменшує швидкість конденсації плівки, що негативно позначається на її властивостях. Максимально можлива відстань  обмежена розмірами робочої камери установки.

обмежена розмірами робочої камери установки.

в в |

| Рис. 4.1. Схема осадження плівок із точкового джерела на плаский (а) та сферичний (б) підкладкотримачі, а також на планетарний підкладкотримач із двома напрямками обертання (в): 1, 5, 7 – плаский, сферичний та планетарний підкладкотримачі; 2 – підкладки; 3 – потік часток, що осаджуються; 4 – точкове джерело потоку часток, що осаджуються; 6 – кільце; 8 – вісь підкладкотримача; 9 – приводна обертова вісь |

Таким чином, вакуумно-термічний метод напилювання полягає в розплавленні та випарі вихідних компонентів за допомогою зовнішнього джерела тепла й осадження матеріалу на підкладку згідно механізму конденсації або сублімації.

Цей метод базується на нагріванні вихідного матеріалу вище від температури випару у вакуумі при заданому залишковому тиску та осадженні (конденсації) охолодженого матеріалу на підкладку в умовах високої однорідності пари.

Схема процесу напилювання тонких плівок вакуум-термічним методом зображена на рис. 4.2. Сисиема складається з вакуумної камери 1, вакуумної системи 2, випарника 4 з речовиною для випарування 3, підкладки 5.

|

| Рис. 4.2. Схема вакуум-термічного методу напилювання: 1 – об’єм вакуумної камери; 2 – вакуумна система; 3 –речовина, що випаровується; 4 – випарник; 5 – підкладка |

Можливості вакуум-термічного методу:

– одержання певної щільності пари речовини, що випаровується;

– подальша конденсація пари на холодну підкладку;

– одержання однорідної пари;

– одержання речовини шляхом змішування пар декількох випарників, при цьому можна одержувати покриття будь-якого складу незалежно від їхньої розчинності в рідкому або твердому стані (наприклад, металокерамічне покриття);

– випар з декількох випарників послідовно, що дозволяє одержати багатошарові покриття, коли одна речовина наноситься поверх іншої.

Процес напилювання покриття шляхом випару у вакуумі можна розділити на наступні етапи:

– випар у вакуумі речовини, що наноситься;

– спрямований масообмін речовини, що випаровується, від випарника до підкладки;

– адсорбція атомів на поверхню підкладки;

– поверхнева дифузія адсорбованих атомів до місць переважного зародження нової фази;

– утворення, ріст та коалесценція зародків матеріалу покриття до утворення суцільної плівки;

- ріст суцільного покриття.

Переваги:

- висока ефективність напилювання.

Недоліки:

– слабка адгезія до підкладки за умов сублімаційного осадження.

Незначна адгезійна міцність плівок пояснюється невисокою енергією дисоціації у вакуумі атомів вихідної речовини. Ця енергія за порядком величини складає 0,2÷2 еВ (1 еВ – це енергія, якої набуває електрон, пройшовши різницю потенціалів у 1 В).

Область застосування: цим методом можливе отримання одно- та багатокомпонентних плівок різного складу, чистих металів (однак, існує обмеження за температурою та часом процесу нанесення), металокерамічних матеріалів. Крім того, даним методом можна отримувати магнітні матеріали для записів інформації у вигляді тонких плівок. В процесі напилювання необхідно дотриматися настопної умови. Перед початком процесу випаровування вихідний матеріал необхідно нагріти до температури вище точки Кюрі, тобто перевести метал із стану феромагнетика у парамагнетик, щоб матеріал став немагнітним, і тільки після цього проводити випаровування та нанесення на підкладку.

4.2.1. VDS-процес та його переваги в порівнянні з існуючими тонкоплівковими технологіями

VDS-процес припускає конденсацію пари з утворенням рідкої фази і її наступну кристалізацію. Це дозволяє одночасно реалізувати цілий ряд переваг, які недосяжні при використанні існуючих інших методів:

- Висока продуктивність (швидкість напилювання речовин), що досягає 100 мкм/с, що є однією з основних переваг. Це забезпечується використанням пари високої щільності й тиску й більш високою швидкістю конденсації речовини (пара → рідина) чим його сублімації (пара → тверда фаза).

- Процес конденсації дозволяє використовувати пару більш високого тиску й щільності в порівнянні з його сублімацією. Це значно збільшує швидкість осадження матеріалу. Цьому також сприяє той факт, що утворення рідкої фази з пари вимагає меншої роботи, чим зародження й ріст кристалів твердої фази (схована теплота конденсації менше схованої теплоти сублімації).

- Рідка фаза на поверхні підкладки забезпечує прекрасну адгезію до підкладки, а також гомогенність плівки за складом (швидкість дифузії в рідкій фазі на 3 порядки вище чим у твердій, що усуває ліквацію елементів) і за товщиною (рідкі розплави керамік добре змочують металеві підкладки).

- Можливість одержання плівок різної пористості й структури.

Після утворення тонкої рідкої плівки вона кристалізується в умовах контрольованого примусового охолодження. У такий спосіб процес конденсації й кристалізації відбувається циклічно й контролюється. Це дозволяє одержувати як щільні плівки при малому часі циклу так і пористі при більшому без істотного зниження швидкості процесу.

Існуючі на сьогоднішній день методи фізичного осадження (PVD) не дозволяють реалізувати вище перераховані переваги по наступних причинах:

1. Використання пари високого тиску усередині вакуумної камери вимагає спеціальних технічних рішень, сповільнює процес випару речовини, що вимагає застосування спеціальних технічних рішень системи випарник - конденсатор.

2. Плівка рідкої фази на підкладці у вакуумі має тенденцію до випару, що запобігається спеціальною системою придушення цього процесу.

3. Збільшення товщини плівки на підкладці погіршує відвід тепла від її поверхні, що сповільнює процес осадження речовини й приводить до утворення грубих структурних елементів. Це успішно усувається в VDS процесі.

Звичайні процеси вакуумного осадження (DC, RF sputtering, flash, lazer and elektron beem evaparation) дозволяють одержувати тонкі плівки способом сублімації пари низького тиску (менш 0,1 TORR) на підкладці при швидкостях від 10-3 – 10-1 мкм/сек.

Збільшення швидкості осадження звичайно приводить до падіння адгезії, огрубінню структури й появі сильної неоднорідності плівки по товщині.

Особливе місце серед матеріалів, які можна отримати цим методом займають наноматеріали. Вони вигідно відрізняються від аморфних матеріалів більш високою термічною стабільністю й від монокристалічних - наявністю внутрішній субструктури, яка передає їм особливі фізичні та механічні властивості. Наноматеріали, що мають мікрокристалічну, глобулярну, трубчасту або нитковидну волокнисту структуру широко використовуються у теперішній час у різних галузях науки та техніки.

Властивості й області використання наноматеріалів визначаються їх структурою. Так, в області напівпровідникової промисловості найбільш широко використовуються нанонитки взамін нанотрубок, тому що це дозволяє більш легко вводити в матеріал необхідні домішки. Важливе значення має також орієнтація структурних елементів наноматеріалів.

Особливістю VDS процесу є те, що він дозволяє контролювати структуру нановолокон або нанокристалів безпосередньо при їх отриманні без використання електромагнітних полів, що значно розширює номенклатуру синтезованих наноматеріалів. В залежності від щільності пари, градієнту його температури, умов конденсації рідкої фази та її затвердіння можливе отримання нанокристалів або нановолокон різної щільності розподілу, розміру й напрямку росту.

Методи хімічного осадження речовини (CVD) припускають реакцію вихідних компонентів. Навіть при здійсненні хімічної взаємодії в рідкій фазі його швидкість невелика й забезпечує швидкість осадження речовини 1 ÷ 3 · 10-2 мкм/сек.

4.3. Електронно-променеве напилювання

Принцип електронно-променевого способу нагрівання полягає в тому, що кінетична енергія потоку прискорених електронів при бомбардуванні ними поверхні речовини перетворюється на теплову енергію, в результаті чого вона нагрівається до температури випару. На зразок металу направляють потік електронів від катода та прискорених електричним полем до енергії 5-25кеВ. Потік електронів (електронний промінь) отримують за допомогою електронно-променевих гармат.

Середня енергія часток у потоці, утвореному випаровуванням, невисока, тому необхідно збільшити енергію часток, що прибувають на підкладку. Простим способом прискорення заряджених часток є використання електричного поля, але так як для утворення потоків в основному використовують нейтральні частки, їх активацію можна здійснювати впливом на атоми потоком електронів, іонів, атомів або фотонів.

У результаті утворення активованого корпускулярного потоку в контакт з металом підкладки чи деталлю входять нейтральні частки (збудженні або не збудженні) з високою енергією та іони. Процес взаємодії такого складного за складом потоку з поверхнею металу зводиться до протікання взаємно пов’язаних фізичних явищ: конденсації, впровадження та розпилення.

Для утворення електронного променя необхідне джерело вільних, тобто не пов’язаних з іншими частками, електронів. Для того щоб електрон вилетів з металу назовні, його швидкість повинна бути спрямована убік поверхні металу, і він повинен перебороти дію сил, що прагнуть повернути його назад у метал.

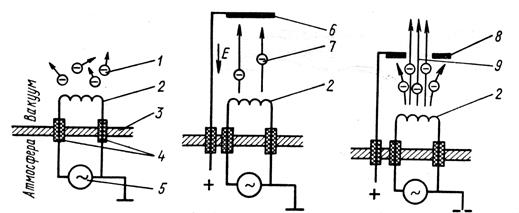

Емісію електронів металами, нагрітими до високої температури, називають термоелектронною емісією (рис. 4.3,а), а металеві елементи, використовувані для одержання вільних електронів, – термоелектронними катодами, або просто катодами.

а б в а б в |

| Рис. 4.3. Ефект термоемісії (а), прискорення електронів (б) і формування електронного променя (в): 1 – емітовані електрони; 2 – термокатод; 3 – стінка вакуумної камери; 4 – ізолятори; 5 – джерело живлення термокатода; 7 – прискорений електрон; 6, 8 – аноди; 9 – електронний промінь |

Матеріалом катодів зазвичай служить вольфрамовий дріт. Для розжарення катода, що знаходиться у вакуумній камері, потрібно пропустити через нього електричний струм.

Спіральний термокатод 2 закріплюють через ізолятори 4 на стінках 3 вакуумної камери. Під час подачі струму розжарення від джерела 5 відбувається нагрівання термокатода з випущенням електронів 1.

Ці електрони мають різну енергію й напрямок їхнього руху від катода є хаотичним. Для прискорення (підвищення енергії) і спрямованого руху електронів необхідно створити прискорювальне електричне поле.

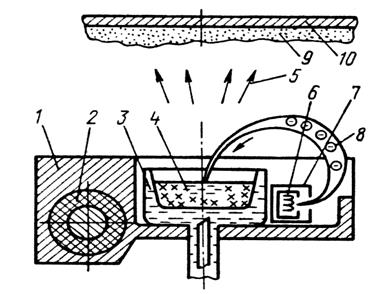

Електронно-променевий випарник (рис. 4.4) складається із трьох основних частин: електронної гармати, системи відхилення та водоохолоджуваного тигля.

Електронна гармата призначена для формування потоку електронів і складається з вольфрамового термокатода 6 та фокусувальної системи 7. Електрони, емітовані катодом, минаючи фокусувальну систему, прискорюються за рахунок різниці потенціалів між катодом та анодом (до 10 кВ) і формуються в електронний промінь 8.

|

| Рис. 4.4. Електронно-променевий випарник: 1 – полюсний наконечник; 2 – електромагніт; 3 – водоохолоджуваний тигель; 4 – випаровуваний матеріал; 5 – потік наношуваної матеріалу; 6 – термокатод; 7–фокусувальна система; 8 – електронний промінь; 9 – тонка плівка; 10 – підкладка |

Система відхилення призначена для створення магнітного поля, перпендикулярного до напрямку швидкості руху електронів, що виходять із фокусувальної системи гармати. Вона складається з полюсних наконечників 1 і електромагніта 2. Між полюсними наконечниками розташовано водоохолоджуваний тигель 3 і електронна гармата. Відхиляючи електронний промінь магнітним полем, його направляють до центральної частини водоохолоджуваного тигля 3. На місці падіння променя утворюється локальна зона випару речовини з рідкої фази.

Нагрітий електронним бомбардуванням матеріал 4 випаровується, і потік пар 5 осаджується у вигляді тонкої плівки 9 на підкладці 10. Змінюючи струм у котушці електромагніта 2, можна здійснювати сканування променем уздовж тигля, що запобігає утворенню "кратера" у випаровуваному матеріалі.

Схема електронно-променевого методу напилювання наведена на рисунку 4.5.

Електронно-променеве напилювання здійснюється у вакуумній камері із залишковим тиском 10-5 – 10–6 мм рт. ст. Для поліпшення показників вакууму іноді перед відкачуванням камеру заповнюють арґоном для зниження парціального тиску кисню.

|

| Рис. 4.5. Схема електронно-променевого методу напилювання тонких плівок: 1- вольфрамова корзинка; 2- циліндр Венельта; 3- спіраль, що нагрівається; 4- графітовий тигель; 5- екран, що фокусує; 6- підкладка |

За допомогою електродного катода й анода в камері одержують потік електронів високої енергії (до 10÷15 еВ). За допомогою циліндра Венельта, що перебуває під негативним потенціалом щодо електронного катода, здійснюється фокусування електронів на речовині, що розпилюється, яка розташована в тиглі, що має позитивний потенціал. Внаслідок взаємодії електронів високої енергії з тиглем виділяється велика кількість тепла, яка викликає швидкий випар вихідної речовини.

Важливою вимогою метода є те, щоб тигель та, бажано, речовина, що розпилюється, були електропровідними. В якості матеріалу для тигля використовують вуглець або вольфрам.

Переваги:

На відміну від термічного способу в цьому випадку розпилення речовини відбувається з більшою ефективністю. Крім того, наведений метод не має обмежень стосовно температури нагрівання вихідної речовини. Однак, максимальна температура напилювання не може перевищувати температуру плавлення вольфраму або вуглецю, тому що це матеріали тиглю.

Недоліки:

1) метод є обмеженим щодо використання для напилювання не електропровідних речовин;

2) необхідний досить глибокий вакуум.

Область використання. Метод можна використовувати для отримання: оксидів металів та чистих металів, окрім нікелю (Ni) та молібдену (Mo).

Разом з тим електронно-променеве напилювання застосовується для одержання тонких плівок тугоплавких металів, керамік на основі граничних оксидів та інших матеріалів з високою температурою плавлення. Можливе також отримання магнітних матеріалів для запису інформації (див. вакуум-термічний метод).

4.4. Іонно-плазмове напилювання

Характерною рисою даного методу є пряме перетворення електричної енергії в енергію технологічного впливу, що базується на структурно-фазових перетвореннях у конденсаті, який осаджується на поверхні, або у самому поверхневому шарі деталі, розміщеної у вакуумній камері.

Принцип дії пристроїв іонного розпилення заснований на таких фізичних явищах, як іонізація часток газу, тліючого розряду у вакуумі й розпилення речовин бомбардуванням прискореними іонами.

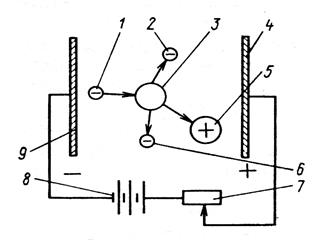

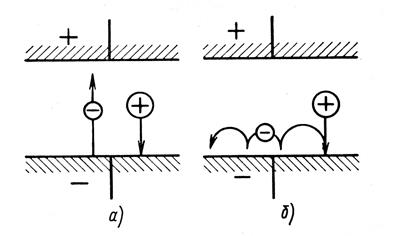

Іонізація – це процес перетворення нейтральних часток газу (атомів і молекул) на позитивно заряджені іони. Сутність цього процесу полягає в наступному (рис. 4.6).

Газ, що перебуває між двома електродами, завжди містить кілька вільних електронів. Якщо між електродами – анодом 4 і катодом 9 – створити електричне поле (від джерела 8 через баластовий резистор 7), це поле буде прискорювати вільні електрони. Під час зустрічі з нейтральною часткою газу 3 прискорений первинний електрон 1 вибиває з неї вторинний електрон 6, перетворюючи нейтральну частку газу на позитивно заряджений іон 5. Таким чином, внаслідок зіткнення з’являється нова пара заряджених часток: вибитий вторинний електрон 6 і позитивно заряджений іон 5.

|

| Рис. 4.6. Процес іонізації: 1,2 – прискорені й відбитий первинні електрони, 3 – нейтральна частка газу, 4 – анод, 5 – іон, 6 – вибитий вторинний електрон, 7 – резистор, 8 – джерело живлення |

Відбитий первинний електрон 2 та вторинний електрон 6, у свою чергу, можуть бути прискорені електричним полем та при взаємодії з нейтральними частками газу утворити по парі заряджених часток. Так поширюється лавиноподібний процес появи в газовому середовищі двох видів заряджених часток, і газ, будучи в нормальних умовах електричним ізолятором, стає провідником.

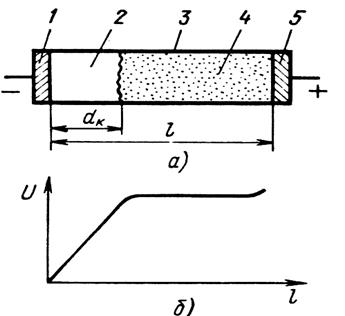

Тліючий розряд (рис. 4.7) є одним з видів стаціонарного розряду в газах. Його сутність можна пояснити на найпростішому пристрої, зображеному на рис. 4.7, а. З двох боків у вакуумний скляний балон 3 упаяно два металевих дископодібних електроди – катод 1 і анод 5. При тиску порядку 0,1÷10 Па та подачі напруги близько 3÷4 кВ внаслідок іонізації газу в балоні виникає світіння, що і є зовнішньою ознакою тліючого розряду.

Докладно не розглядаючи структуру розряду, можна розділити розрядний простір на дві основні області: темну катодну 2 і позитивний світний стовп 4. Товщина d темного катодного простору приблизно дорівнює середній відстані, яку проходить електрон від катода до першого іонізуючого зіткнення, коли він не втрачає повністю своєї енергії.

|

| Рис. 4.7. Утворення тліючого розряду (а) і розподіл потенціалу між електродами (б): 1 – катод, 2 – темний катодний простір, 3 – позитивний світний стовп, 5 – анод |

Так при подальшому русі до анода електрон здатний багаторазово іонізувати частки газу, безпосередньо за темним катодним простором утвориться область іонізованого газу. Світіння позитивного стовпа пояснюється порушенням нейтральних молекул газу при їхньому зіткненні з електронами. У позитивному стовпі концентрації іонів і електронів приблизно однакові й досить високі.

Стан газового середовища, при якому в ній концентрації електронів і іонів приблизно рівні, називають плазмою.

Для тліючого розряду характерний певний розподіл потенціалу по довжині балона l. Як видно з рис. 4.7,б, переважно падіння прикладеної напруги відбувається на темному катодному просторі. Крім того, у темному катодному просторі, де зосереджені максимальне електричне поле, електрони прискорюються до енергії іонізації газу, у результаті чого підтримується розряд.

Позитивний стовп має однакові концентрації електронів і іонів, характеризується високою провідністю й тому малим спаданням напруги.

Іони, що опинилися на границі темного катодного простору, прискорюються в напрямку катода сильним електричним полем, бомбардують і розпорошують його. При цьому іони нейтралізуються електронами, що надходять на катод із зовнішнього ланцюга. Одночасно з розпиленням катода іони вибивають електрони з його поверхні, що забезпечує постійний приплив електронів для підтримки розряду.

Таким чином, тліючий розряд є генератором іонів, необхідних для ефективного бомбардування катода і його розпилення.

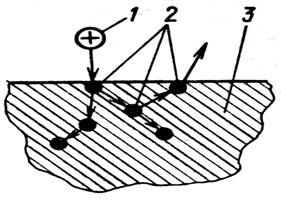

Іонне розпилювання (рис. 4.8) можна пояснити з позицій імпульсного механізму впливу прискорених іонів на поверхневі частки матеріалу, що бомбардується.

В атомному масштабі це явище порівняне з ударом двох більярдних куль, з яких одна являє собою падаючий іон, а інша – атом твердого тіла, зустрінутого іоном. При розпилюванні речовини 3 іон 1 передає імпульс енергії його атому, який, у свою чергу, може передати імпульс іншим атомам, викликавши тим самим каскад зіткнень, як це зображено стрілками на рисунку 4.8.

|

| Рис. 4.8. Схема іонного розпилення: 1 – іон, 2 – поверхневий атом, 3 –речовина, що розпорошується |

У тому випадку, коли поверхневий атом 2 речовини 3, що розпорошується, одержить достатній для розриву зв’язку з найближчими сусідніми атомами імпульс енергії, спрямований від поверхні, він покине її. Напрямок польоту цього атома відповідає напрямку отриманого імпульсу.

Показником ефективності процесу іонного розпилення є коефіцієнт розпилення, виражений числом вилучених часток речовини, яка розпорошується, що доводяться на один бомбардуючий іон, і звичайно становить від часток одиниць до декількох одиниць. Коефіцієнт розпилення залежить від енергії іона, його маси, кута падіння, матеріалу, що розпорошується й стану його поверхні.

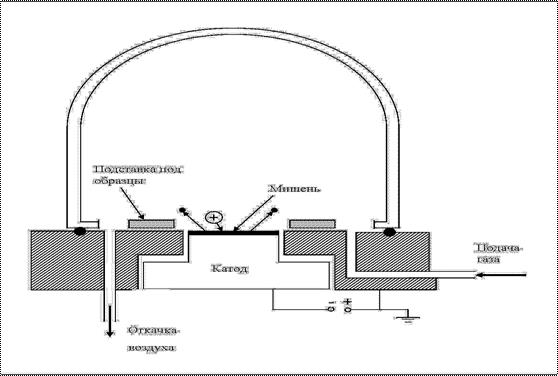

Принцип дії установки для іонно–плазмового напилювання показаний на рис. 4.9. У робочому просторі створюється атмосфера інертного газу аргону (Ar) при залишковому тиску 0,01 ÷ 0,1 мм.рт.ст. По центрі камери розташовується мішень, виготовлена з речовини, що розпорошується, і яка одночасно є катодом.

За допомогою анода підтримується в розрядному проміжку напруги 500 ÷ 5000 В. Підкладки розташовуються на електрично нейтральних тримачах між анодом і мішенню. Атоми Ar іонізуються до позитивного потенціалу й рухаються в напрямку мішені, що є негативним потенціалом. Атоми Ar вибивають із мішені її атоми у вигляді негативно заряджених іонів.

| ||||||||

| Рис. 4.9. Схема іонно-плазмового напилювання |

Методи вакуумної іонно-плазмової технології включають процеси:

1) Модифікування поверхневих шарів:

- іонно-дифузійне насичення (іонне азотування, навуглецювання, борування тощо);

- іонне (плазмове) травлення (очистка);

- іонна імплантація (впровадження);

- відпал у тліючому розряді.

2) Нанесення покриттів:

- полімеризація у тліючому розряді;

- іонне осадження;

- електродугове випаровування;

- іонно-кластерний метод;

- катодне розпилення (на постійному струмі, високочастотне);

- хімічне осадження у плазмі тліючого розряду.

Переваги методу: -можливість створення вельми високого рівня фізико-механічних властивостей матеріалів у тонких поверхневих шарах. Крім того, цей метод дозволяє:

- забезпечити високу адгезію покриття до підкладки;

- забезпечити рівномірність покриття за товщиною на великій площині;

- варіювати склад покриття у широкому діапазоні, у межах одного технологічного циклу;

- отримувати високу чистоту поверхні покриття;

- забезпечити екологічну чистоту виробничого циклу;

- висока енергія іонів дозволяє одержувати тонкі плівки високої щільності з гарною адгезією до підкладки.

Недоліки методу:

- Низька ефективність, тобто ефективність осадження матеріалу (20 ÷ 1000 Å/ хв).

Область застосування. Наведена схема дозволяє одержувати високощільні покриття на основі електропровідних сполук та плівок з електропровідних матеріалів. Для напилювання не електропровідних матеріалів між анодом і катодом подається змінна напруга високої частоти ( ν = 10 ÷ 20 МГц).

Цей метод використовують для отримання щільних покриттів із тугоплавких металів. Цим методом також можна отримувати тонкі та дуже щільні шари дорогоцінних металів (Au, Ag, Pt тощо…).

4.5. Магнетронні пристрої для напилювання

Нанесення покриттів у вакуумі за допомогою магнетронних систем являє собою процес бомбардування твердої мішені матеріалу, що напилюється, іонами інертного газу, які утворюються у плазмі аномального тліючого розряду при накладанні на нього магнітного поля, силові лінії котрого ортогонально перетинають силові лінії магнітного поля.

Відмінною рисою магнетронних наповнювальних пристроїв є використання потужних магнітів, розташованих коаксиально стосовно мішені. У цьому випадку елементи рухаються по спіралі при постійній напрузі на аноді або по знакозмінній евольвенті при змінній напрузі. У цих умовах імовірність іонізації атомів аргону значно вище, що призводить до підвищення ефективності напилювання в 10 ÷ 20 разів. Таким способом можуть бути отримані плівки на основі однокомпонентних і багатокомпонентних матеріалів, а також граничних оксидів. У цьому випадку в робочу камеру подається на ряді з Ar невелика кількість О2.

Перш ніж розглянути магнетронні системи, необхідно ознайомитися із законами руху заряджених часток у схрещені (спрямованому під кутом одне до одного) електричного й магнітного полів.

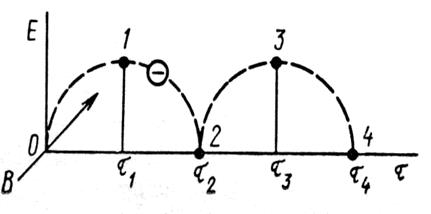

Зупинимося на найпростішому випадку, коли ці поля однорідні й спрямовані перпендикулярно одне до одного (рис. 4.10): електричне Е – по вертикальній осі, а магнітне В – перпендикулярно площині рисунка ("від нас"); час τ відлічується по горизонтальній осі.

|

| Рис. 4.10. Траєкторія руху електрона у взаємно перпендикулярних магнітному й електричному полях |

Нехай у деякий початковий момент часу заряджена частка (електрон) перебуває в крапці 0 і її швидкість дорівнює нулю. Під дією електричного поля електрон починає прискорюватися уздовж осі Е. У міру збільшення швидкості сила, що діє з боку магнітного поля, буде зростати, тому що вона пропорційна швидкості, і електрон, що рухається, почне відхилятися, тобто траєкторія буде вигинатися (відхилятися) убік від осі Е.

Поступовий поворот траєкторії повинен призвести до того, що електрон, починаючи з деякого моменту часу τ1, якому відповідає крапка 1, почне рухатися до горизонтальної осі τ. На ділянці траєкторії від точки 1 до точки 2 швидкість електрона через гальмування в електричному полі зменшується й перетворюється на нуль, коли він у момент часу τ2 досягає горизонтальної осі — крапка 2.

Потім знову почнеться процес прискорення, що перемінюється фазою гальмування й відхиленням траєкторії від точки 3 до точки 4 і т.д.

Таким чином, траєкторія електрона складається з однакових фаз, що періодично повторюються. Така арочно–подібна крива носить назву циклоїду.

Розглянемо вплив схрещених полів на процес іонного розпилення (рис. 4.11).

|

| Рис. 4.11. Вплив схрещених полів на характер іонного розпилення в діодній (а) і магнетронній (б) системах |

Нагадаємо, що в діодній системі розряд підтримується вторинними електронами, що емітуються з поверхні катода–мішені під дією іонного бомбардування. У цьому випадку (рис. 4.11, а) електрони залишають катод, прискорюються в перпендикулярному до нього напрямку електричним полем і, пройшовши позитивний стовп, потрапляють на анод і захоплюються ним.

Якщо перпендикулярно електричному полю накласти паралельно катоду й дуже близько до нього магнітне поле (рис. 4.11, б), траєкторії електронів будуть являти собою циклоїди. Електрони, що емітуються катодом під дією іонного бомбардування, не можуть при цьому рухатися до анода в перпендикулярному напрямку, тому що виявляються у своєрідній пастці, створеній магнітним полем.

Доти поки не відбудеться кілька іонізуючих зіткнень електронів з атомами робочого газу, вони переміщуються в пастці, втрачають енергію, отриману від електричного поля. Більша частина енергії електронів витрачається на іонізацію в безпосередній близькості від катода, де створюється висока концентрація позитивних іонів. У результаті зростають інтенсивність бомбардування катода й швидкість його розпилення. Швидкість нанесення тонких плівок у магнетронних системах становить 100 – 200 нм/с. Тому що застосування магнітного поля збільшує ефективність іонізації, то й тліючий розряд у магнетронних системах підтримується при більш низьких тисках, чим у діодних. Магнетронні системи досить ефективно працюють при тисках аж до 10–2 Па й постійній напрузі, яка забезпечує високу чистоту плівок, що наносяться.

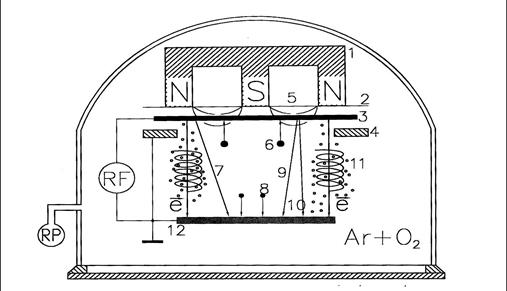

На рис.4.12 показана елементарна схема магнетронного напилювання.

Як видно з представленої схеми, ця система включає в себе наступні вузли: 1- магнітну систему; 2- екран; 3- підкладку; 4- анод.

Основними елементами магнетрона є: катод-мішень, анод та магнітна система. Силові лінії магнітного поля замикаються між полюсами магнітної системи. Поверхня мішені, що розташована між системами входу та виходу силових ліній, інтенсивно розпорошується і має вид замкнутої доріжки, геометрія якої визначається формою полюсів магнітної системи. При подачі постійної напруги між мішенню (негативний потенціал) та анодом (позитивний потенціал) під дією сил Лоренца виникає неоднорідне електричне поле та збуджується тліючий розряд. Наявність замкнутого магнітного поля 5 до поверхні мішені, що розпилюється 12, дозволяє локалізувати плазму розряду безпосередньо біля мішені.

|

| Рис. 4.12. Схема магнетронного методу нанесення тонких плівок: RP – форвакуумний насос; RF – радіочастота; 1 – магнит; 2- екран; 3- підкладка; 4- анод; 5- магнітне поле; 6- матеріал, що осаджується на підкладку; 7,8,9,10- рух атомів аргону під дією постійного струму, направлених в сторону мішені; 11 – атоми аргону, захоплені магнітним полем, що рухаються в сторону мішені под впливом перемінного струму; 12-мішень-катод |

Емітовані з катоду під дією іонного бомбардування електрони захоплюються магнітним полем, та їм надається складний циклоїдальний рух 11 по замкнутим траєкторіям у поверхонь мішені. Електрони попадають мов би в уловлювачі, створені з одного боку магнітним полем, що повертає їх на катод, а з іншого боку, поверхнею мішені, що їх відштовхує. Електрон циркулює в цьому уловлювачі до тих пір, поки не здійсниться декілька іонізуючих зіткнень з атомами робочого газу, у результаті яких він втрачає отриману від електричного поля енергію. Таким чином, більша частина енергії електрона, перш ніж він попаде на анод, використовується на іонізацію та збудження, що значно збільшує ефективність процесу іонізації та призводить до зросту концентрації позитивних іонів у поверхні мішені. Це, в свою чергу, призводить до збільшення інтенсивності іонного бомбардування мішені та значному росту швидкості осадження покриття.

Особливістю магнетронних пристроїв для напилювання є використання потужних магнітів, розташованих коаксиально по відношенню до мішені. В цьому випадку електрони рухаються по спіралі при постійній напрузі на аноді або по знакозмінній евольвенті при змінній напрузі. В таких умовах вірогідність іонізації атомів аргону значно віще, що призводить до підвищення ефективності напилювання в 10-20 разів.

Ефективність магнетронів на перемінному струмі вище на порядок у порівнянні з магнетроном на постійному струмі. Це пояснюється тим, що при високих частотах роботи магнетрона проходить більше актів іонізації в одиницю часу, а отже, утворяться й більше іонізований часток, що й підвищує ефективність даного процесу.

Робочі частоти магнетронів на змінному струмі - ≈1,0 МГц. Для порівняння – в сучасних магнетронах використовують частоти від 100 кГц до 1,0 МГц.

При роботі магнетрона на постійному струмі відбувається постійна іонізація робочого простору, що призводить до більшого накопичення зарядів та до можливості електричного пробою між катодом і анодом системи. У зв’язку з цим, знижується ефективність роботи даної системи. Такі магнетрони є більш громіздкими та дорогими.

Джерела магнетронного розпилення, які ще називають магратронами, дозволили значно підвищити параметри й розширити технологічні можливості діодних розпилювальних систем:

– збільшити більш ніж на порядок швидкість нанесення плівок, наблизивши її до швидкості термовакуумного осадження, і зменшити на порядок робочий тиск, а, як слід, і ймовірність влучення газових включень у плівку;

- виключити інтенсивне бомбардування підкладок високоенергетичними електронами, тобто знизити неконтрольоване нагрівання підкладок і ушкодження напівпровідникових структур;

- забезпечити нанесення плівок алюмінію і його сплавів з більшими швидкостями розпилення;

- замінити високовольтне встаткування низьковольтним.

Крім того, магратрони забезпечують тривалий ресурс роботи й відкривають можливість створення промислових установок напівбезперервної й безперервної дії. У цей час магратрони є одним з основних пристроїв нанесення тонких плівок всіх типів при їх виробництві.

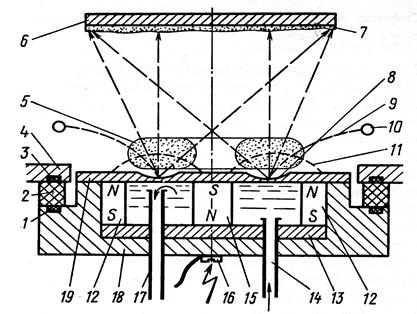

В устаткуванні для нанесення тонких плівок використовують плоскі (планарні) магратрони з кільцевою й овально–протяжною зонами ерозії, що складаються з наступних основних частин: водоохолоджуваного катода, магнітного блоку й анода.

У кільцевому планарному магратроні (рис. 4.13) всі елементи змонтовані в корпусі 18, що приєднується до робочої камери через проміжне ізолююче кільце 2 і фланець 4 з вакуумними ущільнювальними прокладками 1 і 3. Дисковидна мішень–катод 19 охолоджується проточною водою по трубках 14 і 17. Напруга, що подається на катод через затискач 16, дорівнює 300 – 700 В.

|

| Рис. 4.13. Кільцевий планарный магратрон: 1,3 – ущільнювальні прокладки, 2 – ізолююче кільце, 4 – фланець камери, 5,8 – зони плазми й ерозії, 6 – підкладка, 7 – тонка плівка, 9,11 – електричного й магнітного поля, 10 – анод, 12,15 – периферійні й центральні магніти, 13 – підстава магнітного блоку, 14,17 – трубки подачі й зливу води, 16 – затискач, 18 – корпус, 19 – мішень |

Під катодом розташований магнітний блок, що складається із центрального 15 і периферійних 12 постійних магнітів, закріплених на основі блоку 13, виготовленого з магнітом’якого матеріалу. Магнітний блок створює над поверхнею катода магнітне поле 11 (порядку 0,02 – 0,05 Тл). Складова цього поля паралельна площини катода.

Анод 10 розташований над катодом і може перебувати або під потенціалом землі, або під напругою 30 – 100 В щодо катода й забезпечує утворення електричного поля 9. Складова цього поля перпендикулярна площини катода.

При подачі негативного потенціалу на катод у прикатодній області утвориться зона схрещених магнітних і електричних полів. Електрони, що перебувають там під дією цих полів роблять складні рухи, іонізуючи газ. У результаті виникає розряд, і над поверхнею катода утвориться кільцеподібна (торовидна) зона плазми 5 – яка світиться позитивним стовпом. При цьому позитивні іони прискорюються в напрямку катода, бомбардуючи й розпорошуючи його поверхню в зоні 8, що зветься зоною ерозії. Частки матеріалу, що залишають мішень, осаджуються у вигляді плівки 7 на підкладці – 6, а також частково розсіюються молекулами залишкових газів і осаджуються на стінках робочої камери й поверхнях технологічного унутрікамерного оснащення.

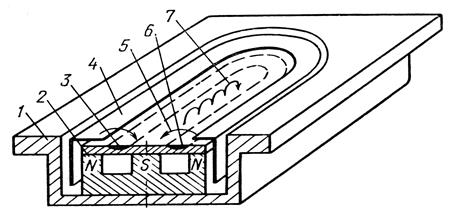

Схема овально–протяжного планарного магратрону показана на рисунку 4.14.

|

| Рис. 4.14. Протяжний планарний магратрон: 1 – корпус, 2 – магнітний блок, 3 – мішень, 4 – екран, 5 – магнітне поле, 6 – зона ерозії, 7 – траєкторія електронів |

Цей прилад улаштований аналогічно й відрізняється лише тим, що його магнітний блок має витягнуту конфігурацію, а зона ерозії являє собою як би два паралельних джерела розпилювання. Зверху над полюсами магніту магнітного блоку 2, що має Ш–образний перетин і розміщеного в корпусі 1, розташовується мішень 3, що розпорошується, а по периферії – заземлений екран 4.

Область використання: За допомогою цього методу можуть бути отримані плівки на основі однокомпонентних та багатокомпонентних матеріалів, а також граничних оксидів. В останньому разі в робочу камеру подається разом з аргоном невелика кількість кисню.

4.6. Лазерний метод напилювання тонких плівок

У даному пристрої для напилювання, схема якого наведена на рисунку рис. 4.15, лазер використовується як джерело високої енергії. Як видно з рисунка, схема напилювання включає безпосередньо лазерну пушку, мішень з матеріалу, який необхідно розпилювати та підкладку, на яку наноситься речовина.

Переваги методу. Дозволяє одержати плівки з високою однорідністю.

Недолік методу. Метод розпилення досить локальний, тому що діаметр пучка, що впливає на поверхню металу становить лише 0,5 – 5,0 мм. Тому значна локальність пучка є недоліком цього методу.

Область використання: Лазерний метод дозволяє розпорошити (розпилювати) й осадити практично будь–які метали, особливо ефективний цей метод для тугоплавких металів, які не можна розпилювати іншими методами.

4.7. Іонне осадження покриттів

До методів іонного осадження покриттів відносять методи, в яких плівка, що осаджується, піддається інтенсивному впливу іонного компонента корпускулярного потоку, який забезпечує зміни у структурі та властивостях як перехідної зони, так і самого покриття. Такий результат можливий або при високому ступені іонізації корпускулярного потоку (газоподібного або металевого) речовини, що осаджується, або при високій енергії іонного компонента корпускулярного потоку.

На рис. 4.16 показана схема іонного напилювання в порівнянні з плазмово-дуговим.

При іонному напилюванні у якості атомів, що бомбардують мішень, тобто вихідну речовину, використовують аргон, який подається у вакуумний об’єм у невеликій кількості. Атоми аргону іонізуються, і іони аргону бомбардують вихідну речовину, вибивають із неї атоми, які й осаджуються на підкладці (див. рис. 4.16,б).

При полум’яно–дуговому методі аргон не використовують. Але тут є присутнім магнітне поле. В якості бомбардуючих атомів – іскра електричного пробиття. Сила індукції магнітного поля повинна бути більше сили індукції пробиття (розряду), тобто:

Емагн.п. > Епроб

В цьому випадку при пробитті використовуються атоми не газу аргону, а тої ж вихідної речовини, які іонізуються в магнітному полі й вибивають атоми собі подібні з мішені, які й осаджуються на підкладці. Цей процес більш ефективний. За типом джерела генерації металевого компонента потоку розрізняють іонно-термічні, тобто гарячі, системи розпилення та холодні системи.

В перших системах перевід матеріалу, що переноситься із твердого в пароподібний стан, виконується в результаті термічного нагріву, у другому – розпиленням з поверхні інтегрально холодної мішені (катоду).

Переваги методу та область застосування. Ці методи дозволяють отримати покриття з високими службовими характеристиками кристалізації плівок та їх властивостями. В машинобудуванні вони знайшли застосування для отримання зносостійких и корозійностійких покриттів як із чистих металів, так і з сполук.

Недоліки. Низький процент іонізованих часток в загальному потоці випаровуваного матеріалу, що впливає на адгезійні властивості та характеристики покриття та умови протікання реакції з реактивним газом.

4.8.Іонно-дифузійненасичення

Система іонного насичення представляє собою вакуумну камеру, яка в електричному плані реалізує двохелектродну схему: катод-електрод с деталями; другий електрод (анод) – заземлений корпус вакуумної камери. Для проведення процесу іонам насичення в вакуумну камеру подається легуючий матеріал (елемент або хімічна сполука) в газоподібному (пароподібному) стані, а до деталей прикладається негативний потенціал – 3000-1000 В. Поверхня деталі бомбардується позитивними іонами легуючого елемента із газорозрядної плазми, що дозволяє значно скоротити тривалість процесу насичення поверхні.

5. КОНСТРУКЦІЇ ВИПАРНИКІВ

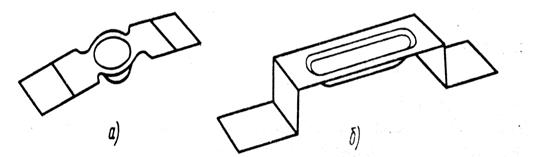

Випарники можуть бути відкритого і закритого типу.

Випарник відкритого типу (рис. 5.1) часто має вигляд човника зі звуженням у середній частині. Нагрівання випарника здійснюється прямим випущенням струму до повного випару речовини. Випарники такого типу мають високу міцність.

|

Рис. 5.1. Схема випарника відкритого типу–човника: 1 – випарник;

2– вихідна шихта.

Процес випару здійснюється за кілька секунд. Однак ці випарники використовуються переважно для одержання тонких плівок чистих металів.

Стрічкові випарники відкритого типу (рис. 5.2) застосовуються для випару металів, що погано втримуються на дротових випарниках, а також діелектриків і виготовляються з поглибленнями у вигляді півсфер, жолобків, коробочок або човників.

|

| Рис. 5.2. Стрічкові випарники непрямого нагрівання з вольфраму, молібдену й танталу товщиною 0,1÷0,5 мм: а – з поглибленням у вигляді півсфери, б – човнового типу |

Найпоширенішими матеріалами для таких випарників є фольга товщиною 0,1 – 0,3 мм із вольфраму, молібдену й танталу. Випарник з поглибленням у вигляді півсфери, призначений для випару щодо малих кількостей речовини, показаний на рис. 5.2, а. Для зниження теплового потоку із зони випару до затискачів струмопідводів по краях півсфери є зменшення перетину (шийки).

Випарники човнового типу (рис. 5.2,б) призначені для випару щодо більших кількостей речовини. По закінченню процесу напилювання нова порція речовини подається у випарник за допомогою дозатора.

Для одержання плівок з керамічних матеріалів, що мають великий кристалізаційний інтервал і схильних до краплинного кипіння, використовуються випарники закритого типу (рис. 5.3).

|

Рис. 5.3. Схема випарника закритого типу

Довжина вільного пробігу атомів і молекул речовини, що випаровується, залежить від залишкового тиску в робочій камері.

Якщо для металів завдяки їхній високій теплопровідності випар у вакуумі є явище поверхневе, то для таких неметалічних речовин поганої теплопровідності, як діелектрики (наприклад, Si2), існує більша ймовірність їхнього розбризкування при форсованому випарі. У цих випадках застосовують випарники коробчастого типу ускладненої конструкції (рис. 5.4), виконані зі стрічки товщиною 0,1 мм у вигляді коробочки 1, у яку засипають речовину, що випаровується 5. Зверху коробочка закривається одношаровим або двошаровим екраном 3 з отворами, через які проходять пари матеріалу 4, що наносять.

|

| Рис. 5.4. Випарник непрямого нагрівання коробчатого типу: 1 – коробочка, 2 – потік пари речовини, що наносять, 3 – екран, 4 – пари речовини, що випаровується, 5 –речовина, що випаровується |

У випадку застосування двошарового екрана отвори розташовують у шаховому порядку, що повністю виключає прямий проліт великих часток речовини, що випаровується. Крім запобігання від розбризкування такі випарники дозволяють створювати над поверхнею речовини, що випаровується, обмежений простір, у якому пари 4 близькі до насичених, що утрудняє збідніння поєднання більш легко парким компонентом.

Ефективний захист від розбризкування крапель, яким супроводжується процес випару деяких речовин, забезпечують лабіринтові випарники. Як видно з назви, ці випарники мають форму, що виключає прямий шлях для виходу великих часток речовини в момент підривного випару. У результаті гранульована речовина, що поступає у лабіринтовий випарник, виходить із нього тільки у вигляді пари в кращому напрямку - убік підкладок.

Лабіринтовий випарник для оксиду кремнію (рис. 5.5) виконаний у вигляді коробочки 1, по краях якої є лапки 2 для приєднання до затискачів струмопідводу.

Зверху коробочка закрита кришкою 5, що має бічні й нижній 6 екрани для зниження теплових втрат випромінюванням. У верхній частині кришки є два патрубки. Через патрубок 3 у ліву частину коробочки засипають матеріал, що випаровується 7, а потім цей патрубок закривають круглою кришкою 4. Через правий патрубок 10 надходять пари матеріалу, що наносять, які попередньо в коробочці проходять по лабіринті, утвореному екранами 8 і 9, і з них відсіваються макроскопічні частки.

|

| Рис. 5.5. Випарник непрямого нагрівання лабіринтового типу: 1 – коробочка, 2 – лапки, 3,4 – патрубок для завантаження матеріалу і його кришка, 5 – кришка випарника, 6 – нижній екран, 7 – речовина, що випаровується, 8,9 – розділові екрани, 10 – вихідний патрубок |

У виробництві часто буває необхідно наносити плівки, що складаються не з однієї речовини, а що являються сплавами. Це представл

2015-08-21

2015-08-21 1914

1914