По конструкции шлицы бывают прямобочными, эвольвентными и других профилей. Шлицевые соединения с прямобочными шлицами выполняют с центрированием по внутреннему d или наружному D диаметрам и ширине шлицев В (рисунок, а). При эвольвентных шлицах центрирование осуществляют по боковому профилю шлица.

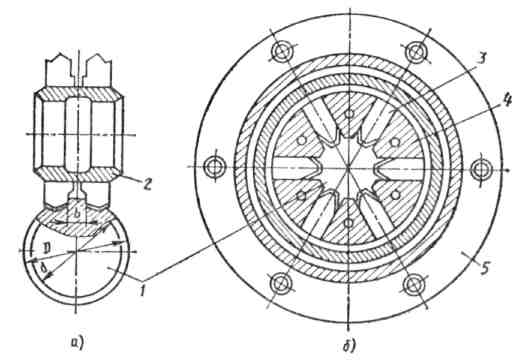

Рисунок 1 – Схема нарезания шлицев на валах фасонными фрезами (а) и резцовая головка шлицестрогального станка (б):

1 – заготовка;

2 – фреза;

3 – резец;

4 – направляющая;

5 – корпус головки.

Качество шлицевого вала определяется: точностью диаметральных размеров ступеней, их соосностью, точностью ширины и шага шлицев, твердостью и шероховатостью центрирующих и других поверхностей. На эти элементы устанавливают нормы точности.

Шлицы на валах нарезают фрезерованием, строганием, протягиванием и холодным накатыванием. Обработка шлицев зависит от способа центрирования шлицевого соединения, вида термообработки и серийности производства.

В серийном производстве шлицы обычно нарезают на шлицефрезерных или зубофрезерных станках червячными фрезами методом обкатки. Таким способом нарезают шлицы за один-два рабочих хода в зависимости от требуемой точности. В качестве технологических баз используют центровые отверстия вала. У закаливаемых валов шлицы фрезеруют после предварительного наружного шлифования, у незакаливаемых – после чистового шлифования наружных поверхностей вала.

Нарезание прямобочных шлицев на валах в крупносерийном производстве осуществляется фрезерованием фасонными дисковыми фрезами с последующим шлифованием поверхностей шлицев. Обработку выполняют на механизированных горизонтально-фрезерных станках. Заготовка закрепляется в центрах делительной головки, установленной на столе станка. Такой метод нарезания шлицев в 3 – 4 раза производительнее, чем обработка на шлицефрезерных и зубофрезерных станках.

Прогрессивным способом получения шлицев является также контурное шлицедолбление методом копирования набором фасонных резцов 3, собранных в корпусе 5 головки. Их число и профиль соответствуют числу шлицев и профилю впадины между шлицами вала. За каждый двойной ход резцы 3 сходятся к центру заготовки вала на глубину установленной подачи (рисунок, б). Этим методом можно обрабатывать сквозные и несквозные шлицы. В последнем случае необходимо в конструкциях вала предусмотреть канавку размером 6 – 8 мм для выхода стружки. При этом шероховатость обработанной поверхности Ra = 2,5... 1,25 мкм.

Шлицепротягивание производят двумя блочными протяжками одновременно двух диаметрально противоположных впадин на валу с последующим поворотом вала на угол

а = 360°/ z,

где z – число шлицев.

Блок протяжки состоит из набора резцов, имеющих независимое радиальное перемещение. Этот метод позволяет обрабатывать сквозные и несквозные шлицы.

По производительности шлицедолбление и шлицепротягивание в 5 – 8 раз (в зависимости от размеров шлицев) превосходят шлицефрезерование.

Перспективен метод холодного накатывания шлицев, при котором их профиль образуется пластическим деформированием роликами, рейками и многороликовыми профильными головками без снятия стружки. Уплотнение слоя металла при накатывании повышает прочность шлицевых валов. Иногда холодное накатывание позволяет отказаться от термической обработки валов и дальнейшей механической обработки шлицев. Холодной накаткой в основном делают эвольвентные шлицы.

Шлицы эвольвентного профиля с модулем до 2,5 ммполучают холодным накатыванием двумя или тремя роликами. Их устанавливают по делительной окружности предварительно обработанной заготовки с учетом упругих деформаций технологической системы. Накатные ролики изготовляют из высоколегированных сталей марок X 122ФН и Х6ФН. Одним и тем же роликом определенного модуля можно обработать валы с различным числом шлицев. Накатыванию подвергают заготовки с НВ не более 220. Получаемая точность по шагу 0,01... 0,03 мм, накопленная погрешность по шагу 0,05... 0,1 мм, Ra = 0,63...0,32 мм. В зависимости от длины шлицев производительность при накатывании в 10 раз выше, чем при шлицефрезеровании.

Большинство термообработанных шлицевых поверхностей, центрируемых по поверхности внутреннего диаметра, после нарезания шлицев подвергают дальнейшему шлицешлифованию.

Поверхности, образующие профиль шлицев на валах, центрируемых по поверхности внутреннего диаметра, шлифуют профильным фасонным кругом за один установ.

За два установа шлифуют боковые поверхности шлицев двумя цилиндрическими кругами, а затем шлифуют поверхность внутреннего центрирующего диаметра профильным кругом.

По точности и производительности наилучшие результаты дает шлифование шлицев одним профильным кругом. Шлицевые валы с центрированием по наружному диаметру шлифуют на круглошлифовальных станках, а затем фрезеруют шлицы, что позволяет обходиться одним комплексным калибром – втулкой.

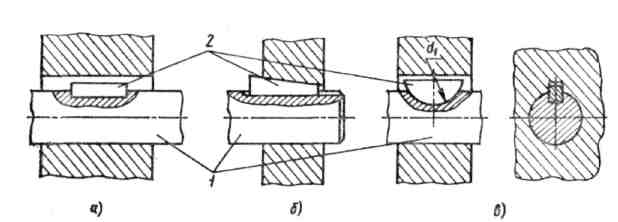

Рисунок – Виды шпоночных соединений:

1 в – вал; 2 – шпонка

2015-08-12

2015-08-12 7535

7535