Одной из важнейших задач управления процессом измельчения является поддержание оптимального внутримельничного заполнения измельчаемым материалом и измельчающей средой.

Для достижения заданных показателей измельчения ( м или dcP2.) при изменении физико-механических и химико-минералогических свойств измельчаемого сырья время его пребывания в мельнице также должно меняться. Другой важнейшей задачей управления процессом измельчения является обеспечение оптимального времени пребывания материала внутри мельницы путем изменения расхода транспортирующего агента Вм (обычно воды). Эти задачи характерны для мельниц, работающих как в открытом, так и в замкнутом цикле с классификатором.

м или dcP2.) при изменении физико-механических и химико-минералогических свойств измельчаемого сырья время его пребывания в мельнице также должно меняться. Другой важнейшей задачей управления процессом измельчения является обеспечение оптимального времени пребывания материала внутри мельницы путем изменения расхода транспортирующего агента Вм (обычно воды). Эти задачи характерны для мельниц, работающих как в открытом, так и в замкнутом цикле с классификатором.

Основная задача управления классифицирующими аппаратами связана с качественным разделением по крупности измельченного (готового) продукта, поступающего в дальнейшем на обогащение, от продукта, требующего последующего доизмельчения. Наилучший эффект классификации будет достигнут тогда, когда весь | готовый продукт в сливе мельницы Q  M поступит в слив классификатора, т. е. Q

M поступит в слив классификатора, т. е. Q  М~Q

М~Q  К. На практике такая эффективность классификации невозможна, так как часть готового (измельченного) продукта поступает вновь в мельницу с песками П.

К. На практике такая эффективность классификации невозможна, так как часть готового (измельченного) продукта поступает вновь в мельницу с песками П.

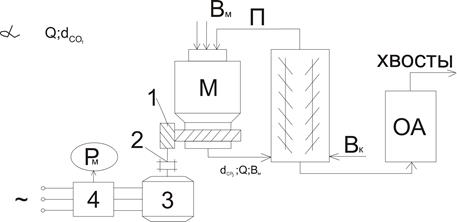

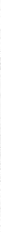

Для измельчительных агрегатов (рис. 15,а) важной задачей автоматического управления является также поддержание оптимальных динамических режимов регулируемых переменных. Из рис. 15.1,б видно, что измельчительный агрегат представляет собой замкнутую динамическую систему, включающую инерционные Wм(р), W K1 (p) и нелинейные PM=F(GM) звенья, а также звенья чистого запаздывания WK2(p). В таких системах могут возникать и автоматически поддерживаться незатухающие колебания — автоколебания.

Практическое решение перечисленных выше задач управления процессом измельчения и классификации производится на основе анализа статических и динамических характеристик барабанных мельниц, классифицирующих аппаратов и измельчительных агрегатов в целом.

А)

б)

Рис. 15.1. Технологическая (а) и структурная (6) схемы измельчительного агрегата:

М — мельница; СК — спиральный классификатор; OA — обогатительный аппарат; / — редуктор; 2 — муфта; 3 — приводной электродвигатель мельницы; 4 — измеритель мощности; Q — производительность по исходной руде, т/ч; Вм, Вк — расход воды в загрузке мельницы и в классификаторе, м3/ч; П — расход песков, т/ч; dcpl, dcp2 —средняя крупность частиц в загрузке и разгрузке мельницы, мм; Рм, рк — содержание готового класса в разгрузке мельницы (обычно — 0,074 мм) и в сливе классификатора, %; Q0M, QPK — производительность по готовому классу в разгрузке мельницы и. в сливе классификатора, т/ч; Рм — мощность, потребляемая приводным двигателем мельницы, кВт; Ом — количество рудной пульпы в мельнице, т; фм — степень внутримельничного заполнения, отн. ед.

2015-08-21

2015-08-21 2663

2663