Курсовая работа

АРМ участка системы измельчения.

Группа: АСУ-07-1

Студент: Козьяков С.Е.

Преподаватель: Зобнин Б.Б.

Екатеринбург

2011 г.

Содержательное описание объекта

Система создается в интересах механика участка измельчения, анализирующего качества технического обслуживания.

Проблемная ситуация: отсутствует алгоритмы оценки качества управления технологическим процессом измельчения.

Цель проекта: повышение качества технического обслуживания и ремонта для предотвращения аварийных ситуаций и сокращения времени на их устранение. Уменьшить вероятность возникновения аварийных ситуаций на 10 %.

Описание технологического процесса:

Подача руды

Руда качающимся питателем подается на ленточный конвейер. На ленточном конвейере перед подачей руды в мельницу установлены конвейерные весы для учета веса руды.

Процесс измельчения

Измельчение сырья производится в стержневых и шаровых мельницах, а также в мельницах мокрого измельчения.

Применяемые для измельчения различных материалов барабанные мельницы различаются по форме барабана, характеру среды и измельчающих тел, по способу разгрузки измельченного продукта и по принципу действия. На современных обогатительных фабриках применяются преимущественно мельницы с барабанами цилиндрической формы различной длины. Трубная мельница является разновидностью цилиндрической и отличается удлиненной формой барабана. В зависимости от характера среды барабанные мельницы бывают для сухого и для мокрого измельчения. В качестве измельчающих тел для барабанных мельниц применяются стальные шары и стержни, керамические шары, природная галька и крупные куски руды. По способу разгрузки измельченного продукта барабанные мельницы бывают с разгрузкой через решетку, с периферической разгрузкой и с центральной разгрузкой через полую цапфу. По принципу действия барабанные мельницы бывают вращающиеся, вибрационные и центробежные. Степень измельчения, так же как и степень дробления, определяется отношением максимального размера зерен исходного продукта к максимальному размеру зерен (измельченного продукта).

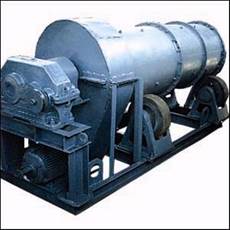

Рис.1. Стержневая мельница.

Способы Измельчение — раздавливание, удар, истирание, при которых основное значение имеют деформации сжатия и сдвига. По существу Измельчение является процессом образования новых поверхностей. Под действием внешних сил в куске возникают напряжения, вызывающие микротрещины, которые способны частично закрываться (самозаживляться) при снятии нагрузки. Некоторая предельная концентрация микротрещин в единице объёма может вызвать возникновение по крайней мере одной большой трещины, которая приводит к распадению куска на части.

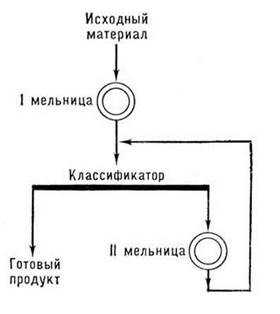

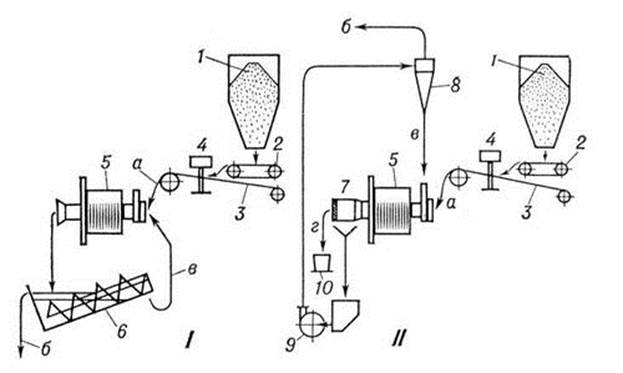

Для измельчения полезных ископаемых применяются в основном барабанные мельницы: шаровые, стержневые, галечные и самоизмельчения; в промышленности строительных материалов для измельчения глин, кварца, полевого шпата используют бегуны. Для очень тонкого измельчения небольших количеств материала с размерами зёрен от 1—2 мм до 0,05 мм применяют вибрационные мельницы. Сверхтонкое измельчение материалов крупностью 0,1—0,2 мм до частиц размером 2—10 мкм осуществляется в струйных мельницах. Показатели производительности машин для измельчения включают не только массу, но и крупность исходного материала и продукта. Для повышения производительности мельниц и уменьшения переизмельчения материала измельчение часто осуществляют в замкнутом цикле с классифицирующим аппаратом; при этом из материала, разгружающегося из мельницы, выделяется готовый измельченный продукт, а крупный материал возвращается в мельницу (рис. 1). Мельницы эффективно работают только при определённой степени измельчения (см. Дробление), поэтому для получения тонкого продукта измельчение часто ведут в два, реже в три приёма (стадии). При этом возможны разные схемы измельчения; например, при двухстадийной схеме мельница первой стадии может работать в открытом цикле, а мельница второй — в замкнутом (рис. 2). На рис. 3 в качестве примера показана распространённая схема мокрого Измельчение руд в шаровой мельнице.

Рис. 1. Схема одностадийного измельчения.

Рис. 2. Схема двухстадийного измельчения.

Рис. 3. Схема мокрого измельчения в мельнице в замкнутом цикле со спиральным классификатором I и с гидроциклоном II: 1 — бункер дроблёной руды; 2 — питатель руды; 3 — конвейер ленточный; 4 — весы конвейерные; 5 — мельница: 6 — классификатор спиральный; 7 — грохот барабанный; 8 — гидроциклон; 9 — насос песковый; 10 — контейнер (а — дроблёная руда мельче 30 мм; б — измельченная руда — слив мельче 0,2 мм; в — пески, оборотный продукт).

Производительность барабанных мельниц зависит от диаметра, рабочего объема и скорости вращения барабана, от массы и размера мелющих тел, от конструктивных особенностей мельницы, от измельчаемости руды, от крупности исходного и измельченного материала, от выхода циркулирующего продукта, от плотности пульпы в исходном питании.

Система предполагает наличие автоматизированного рабочего места механика участка измельчения, который выполняет следующие функции:

1) анализ статистических характеристик;

2) анализ действия технического персонала (журнал событий);

3) анализ состояния оборудования;

4) разработку предложений по коррекции.

2015-08-21

2015-08-21 3876

3876