Процессы измельчения широко применяется при переработке твердых отходов строительных материалов и изделий, некоторых видов смешанного лома из черных и цветных металлов, топливных и металлургических шлаков, отходов добычи полезных ископаемых, отходов углеобогащения, отходов пластмасс, первичных огарков и ряда вторичных материальных ресурсов.

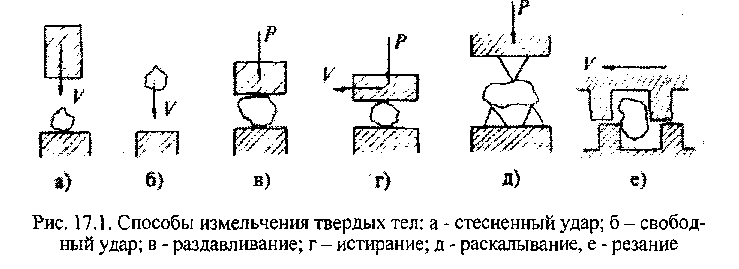

Измельчением называется процесс многократного разрушения тела под действием внешних нагрузок. Основными способами измельчения являются удар (роторные и молотковые дробилки и мельницы), раздавливание (щековые дробилки), истирание (валковые и шаровые мельницы), разламывание (дискозубные дробилки), резание (измельчители пластинчатых материалов) (рис. 17.1). В аппаратах измельчения реализуется, как правило, все способы, но главную роль играет тот, для которого аппарат создан.

Процесс измельчения характеризуется степенью измельчения — отношением размеров частиц материала до измельчения (D) и после измельчения (d):

i=D/d. (17.1)

Процесс измельчения исходного материала до конечных размеров частиц свыше 5 мм на практике называется дроблением, а менее 5 мм — помолом. Соответственно и оборудование для измельчения подразделяется на дробилки и мельницы.

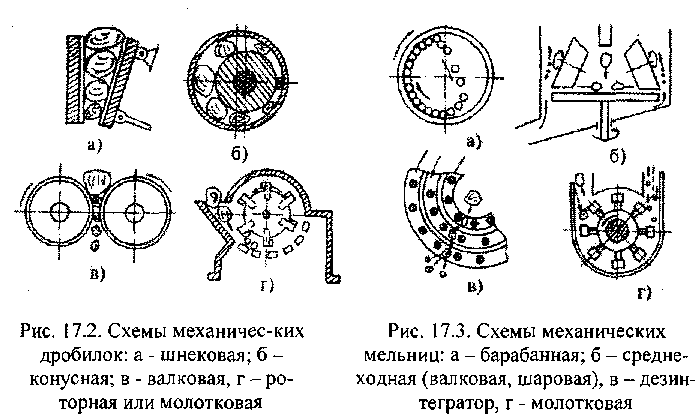

В переработке твердых отходов используют щековые, конусные, валковые, молотковые и роторные и другие дробилки. Мельницы бывают барабанные вращающиеся, планетарные, центробежные и вибрационные, ударные, аэродинамические и др. Если рассматривать только машины, осуществляющие разрушение механическими способами, то в дробилках между дробящими деталями (органами) всегда имеется некоторый зазор, заполняемый материалом при работе под нагрузкой и остающийся свободным при работе на холостом ходу. В мельницах измельчающие детали отделяются друг от друга слоем материала только под нагрузкой, а при работе на холостом ходу они соприкасаются.

Наиболее общим признаком классификации дробильно-размольных устройств является способ разрушения тел, т.е. вид энергии, используемый для измельчения. Соответственно различают четыре основных типа дробильно-измельчительных машин и аппаратов: 1) механические дробилки (рис. 17.2); 2) механические мельницы (с мелющими телами) (рис. 17.3); 3) взрывные, пневматические, электрогидравлические, электроимпульсные, электротермические размольно-дробильные аппараты; 4) аэродинамические и пневмомеханические мельницы (струйные аппараты без мелющих тел).

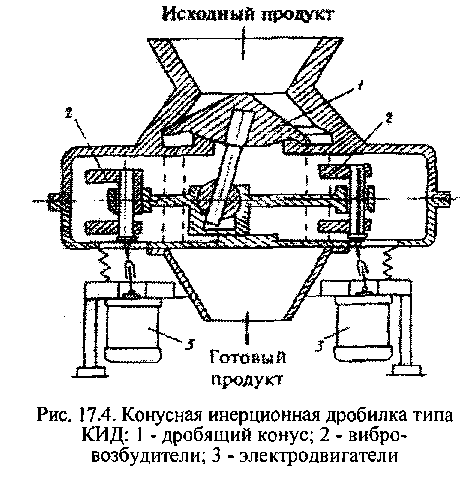

На рис. 17.4 представлена конусная инерционная дробилка КИД, предназначенный для мелкого дробления материалов. В качестве привода дробящего конуса используются вибровозбудители дебалансного типа 2, размещенные на валу дробящего конуса и вращающиеся электродвигателями 3. Под действием центробежной силы дебаланса дробящий конус 1 прижимается к чаше неподвижного конуса и катится по ней, совершая «гирационное» движение. При этом генерируется еще и центробежная сила, причем равнодействующая обеих сил и является силой дробления, раздавливающей материал.

На рис. 17.4 представлена конусная инерционная дробилка КИД, предназначенный для мелкого дробления материалов. В качестве привода дробящего конуса используются вибровозбудители дебалансного типа 2, размещенные на валу дробящего конуса и вращающиеся электродвигателями 3. Под действием центробежной силы дебаланса дробящий конус 1 прижимается к чаше неподвижного конуса и катится по ней, совершая «гирационное» движение. При этом генерируется еще и центробежная сила, причем равнодействующая обеих сил и является силой дробления, раздавливающей материал.

Основные достоинства КИД (табл. 17.1):

- обеспечивается кратность дробления до 18 вместо 3...4 в дробилках с эксцентриковым приводом;

- исключается увеличение крупности дробленого продукта при росте разгрузочной щели вследствие абразивного износа футеровок;

- обеспечивается работа дробилки под завалом, пуск и остановка под нагрузкой, исключается перегрузка приводного механизма при попадании в камеру дробления недробимых тел.

Таблица 17.1

Технические характеристики конусных инерционных дробилок

| Показатели | КИЛ-300 | КИП-600 | КИП-1750 | КИД-2200 |

| Диаметр дообяшего конуса, мм | ||||

| наибольший размер кусков на входе, мм | ПО | |||

| Производительность, м7ч | до 1 | до 18 | до 90 | до 150 |

| Крупность готового продукта, мм | 2...0 | 6...0 | 10...0 | 12...0 |

| Электродвигатель: - мощность, кВт - частота вращения, об/мин | 10 1450 | 75 950 | 500 590 | 800 735 |

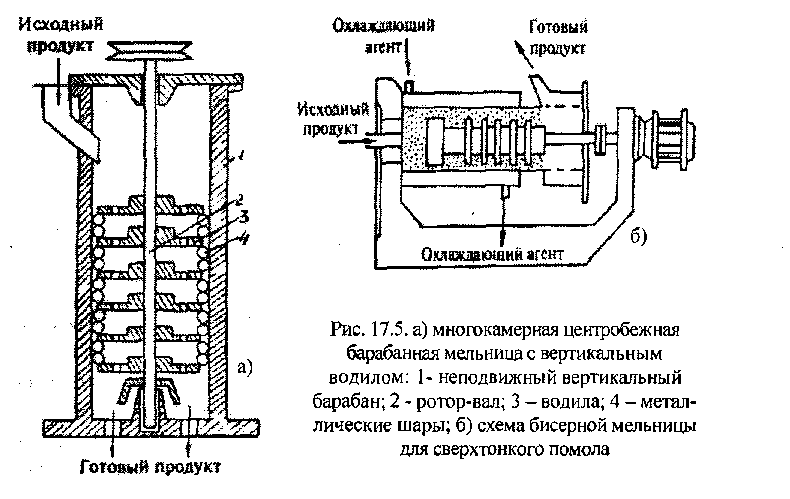

В многокамерной центробежной барабанной мельнице (рис. 17.5а) с неподвижным вертикальным барабаном 1 и вращающимся внутри него ротором-валом 2 с водилами 3 для свободно размещенных металлических шаров 4 измельчение происходит за счет раздавливания материала шарами, находящимися под действием центробежных сил (вместо шаров могут применяться шарнирно закрепленные на водилах ролики).

В бисерной мельнице (рис. 17.56) для сверхтонкого измельчения, в качестве измельчающих тел используется металлическая дробь или частицы других износостойких материалов размером от 1...3 до 5...6 мм. В химической промышленности бисерные мельницы применяются для непрерывного тонкого измельчения в жидкой среде исходных компонентов для производства красителей, пигментов, эмалей, лаков и им подобных материалов. Мелющие тела - стеклянные шарики диаметром 0,8...3 мм.

2015-04-01

2015-04-01 5401

5401