Доля сырья в себестоимости товарной продукции является основной и достигает 70 %. Отсюда вытекает проблема, как самих ресурсов сырья, так и рационального его использования.

Химическая промышленность использует в качестве сырьевых источников соединения более 80 элементов. Эти элементы, главным образом, входят в состав земной коры и распределены в ней крайне неравномерно и по природе, и по концентрации, и по географическому положению.

Доля, приходящаяся на тот или иной элемент, содержащийся в земной коре, называется кларком.

Кларки наиболее распространенных элементов приведены в таблице 2.2.

Таблица 2.2

Кларки наиболее распространённых элементов

| Элемент | О | Si | Al | Fe | Ca | Na | Mg | K | H |

| Кларк, % | 49,13 | 26,0 | 7,45 | 4,20 | 3,25 | 2,40 | 2,35 | 2,35 | 1,00 |

Как видно из таблицы 2.2, на девять элементов приходится 98 % массы земной коры. Доля всех остальных элементов составляет всего 1,87 %. Из них кларк углерода, составляющего основу жизни, равен 0,35 %.

Все ресурсы химического сырья делятся на запасы, т.е. выявленные и изученные, и на потенциальные ресурсы. В свою очередь по степени изученности и пригодности к эксплуатации запасы сырья делятся на три категории:

– категория А – это запасы, детально разведанные и подготовленные к разработке;

– категория В – это запасы, установленные в результате геологоразведочных работ;

– категория С – это запасы, определенные по результатам геофизической разведки и изучения по естественным выходам на поверхность.

Возможность использования сырья для промышленного производства определяется его ценностью, доступностью и концентрацией полезного компонента. Ценность сырья зависит от уровня развития технологии и задач, стоящих перед производством, и может меняться со временем. К примеру, уран, ранее являвшийся отходом при получении радия, теперь является важнейшим стратегическим сырьем.

Доступность сырья для добычи определяется географией месторождения, глубиной залегания, разработанностью промышленных методов извлечения, наличием людских ресурсов для его эксплуатации.

Существенным фактором, определяющим возможность использования запасов сырья, является концентрация целевого элемента. Известно, что многие, распространенные в земной коре элементы, являются рассеянными, что затрудняет их использование для промышленного производства. Тем не менее, нередко эксплуатация бедных месторождений является рентабельной.

На долю России приходится мировых запасов: газа – 45, ископаемых углей – 23, нефти – 6-8, древесины – 30, торфа и калийных солей – более 50, различного минерального сырья – около 20, в том числе железа и олова более 27, никеля – 36, меди – 11, кобальта – 20, свинца – 12, цинка – 16, металлов платиновой группы – 40% масс. По запасам золота Россия занимает третье место в мире. К этому следует добавить, что на территории России сосредоточено 20 процентов мировых запасов пресной воды.

2.1.4. Подготовка минерального сырья

В химической промышленности эффективность технологического процесса в значительной степени зависит от вида сырья, качества и от его стоимости.

Перед использованием минеральное сырьё подвергается специальной подготовке. Почему это необходимо делать?

Добываемое в природе горно-химическое сырьё отличается сложным составом. Кроме полезного компонента, ради которого организована добыча, оно содержит многочисленные примеси: влагу, пустую породу и другие минералы.

Отметим два этапа в подготовке минерального сырья:

– очистка от примесей, которые отрицательно влияют на дальнейший ход химического превращения, этот этап является основной операцией в подготовке сырья;

– увеличение концентрации ценного компонента, так как концентрированное сырьё экономически и технологически эффективнее.

Процесс очистки и разделения твёрдого сырья называют обогащением.

Для жидкого и газообразного сырья чаще используют термин концентрирование. Концентрирование и очистка газов от примесей объединяются термином очистка газов.

Обогащение (разделение, очистка) минерального сырья основано на использовании различия физических, физико-химических и химических свойств компонентов.

Методы обогащения разнообразны и принципиально отличаются для твёрдого, жидкого и газообразного сырья.

Твёрдое минеральное сырьё входит в состав горных пород в виде минералов. Сами минералы представляют собой либо физически обособленные вещества, либо смеси различных веществ.

Практически всем методам обогащения предшествует измельчение сырья. Эта операция делается для того, чтобы нарушить связь между кристаллами или зёрнами различных минералов. Измельчение позволяет увеличить поверхность соприкосновения, что очень важно при дальнейшей переработке.

Измельчение (дробление или размол) проводят на дробилках или мельницах различной конструкции. Затем измельчённая масса поступает на обогащение.

В результате обогащения получают следующие составные части:

– концентрат – это фракция, обогащённая полезным компонентом;

– хвосты – это пустая порода.

Эффективность процесса обогащения характеризуется следующими показателями.

Выход концентрата – отношение масс полученного концентрата т к и обогащаемого сырья т с (2.1):

. (2.1)

. (2.1)

Степень извлечения полезного компонента – отношение масс полезного компонента в концентрате mк.к и в обогащаемом сырье mк.с (2.2):

. (2.2)

. (2.2)

Степень обогащения сырья – отношение массовых долей полезного компонента в концентрате ωк.к и в обогащаемом сырье ωк.с (2.3):

. (2.3)

. (2.3)

Способы обогащения разделяются на механические, физические и физико-химические.

Механические способы обогащения – рассеивание и гравитационное разделение.

Рассеивание (или грохочение) – это разделение твёрдой породы, основанное на различной прочности компонентов. Измельчённое сырьё пропускается последовательно через грохоты, которые представляют собой металлические сита с отверстиями различных размеров. При грохочении образуются зёрна различной величины, в результате происходит разделение на фракции, обогащённые определённым минералом.

Гравитационное обогащение основано на различной скорости падения частиц измельчённого материала, имеющего различную плотность, форму и размеры. Такое разделение проводят либо в потоке жидкости (мокрое гравитационное обогащение), либо в потоке газа или под действием центробежных сил.

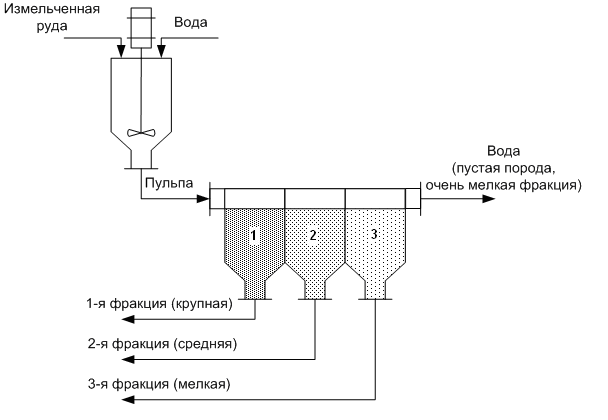

Принципиальная схема мокрого гравитационного обогащения представлена на рисунке 2.1.

Суспензия руды в воде (или пульпа) подаётся с потоком воды в отстойник, разделённый вертикальными перегородками на три осадительные камеры 1, 2 и 3 с нижними бункерами. В камере 1 оседают наиболее крупные и тяжёлые куски, в камере 2 – средние и в камере 3 –мелкие. Самые лёгкие (обычно пустая порода) уносятся из отстойника потоком воды.

Рис. 2.1. Принципиальная схема мокрого гравитационного

обогащения

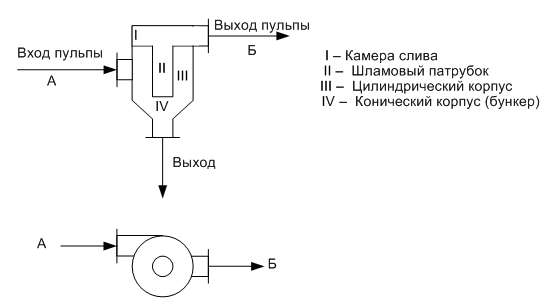

К аппаратам мокрого гравитационного обогащения относится гидроциклон, принцип работы которого основан на действии центробежной силы.

Корпус гидроциклона имеет цилиндрическую (III) и коническую (IV) части (рис. 2.2).

Рис. 2.2. Схема гидроциклона

Через боковой патрубок по касательной к цилиндрическому корпусу подаётся под давлением разделяемая пульпа. При вращении тяжёлые части пульпы под действием центробежной силы отбрасываются к стенкам, уплотняются, движутся по спиральной траектории вниз и выводятся в нижней части конического корпуса. Взвешенные в жидкости лёгкие частицы, передвигаясь во внутреннем спиральном потоке, поднимаются по шламовому патрубку (II) в камеру слива (I) и удаляются из неё.

К физическим методам обогащения относятся электромагнитная сепарация, электростатическая сепарация и термический метод.

Электромагнитная сепарация и электростатическая сепарация основаны на различиях в магнитной проницаемости или электрической проводимости компонентов сырья. Электромагнитное обогащение применяют для разделения магнитовосприимчивых частиц от немагнитных, а электростатическое обогащение для разделения электропроводящих веществ от диэлектриков.

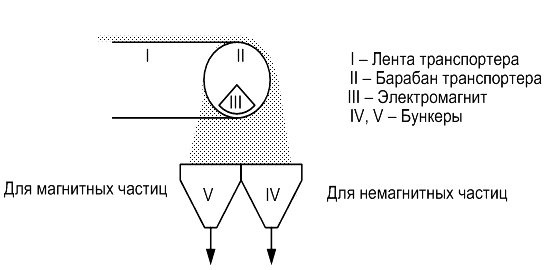

Разделение осуществляется в электромагнитных или электростатических сепараторах, имеющих сходный принцип работы. В электромагнитном сепараторе в барабан ленточного транспортёра (I, II) вмонтирован электромагнит (III) (рис. 2.3).

Рис. 2.3. Схема электромагнитного сепаратора

Измельчённое сырьё, проходя над поверхностью барабана, разделяется: немагнитные частицы падают в бункер (IV) для немагнитной фракции; магнитные частицы задерживаются на ленте, пока лента не выйдет из поля действия электромагнита, а затем падает в соответствующий бункер (V).

Электростатические сепараторы снабжены электродом (вместо магнита), соединённым с отрицательным полюсом выпрямителя электрического тока.

Термическое обогащение твёрдого сырья основано на различии температур плавления компонентов сырья. Например, нагреванием серосодержащей породы отделяют легкоплавкую серу от пустой породы, состоящей из более тугоплавких известняков, гипса и других минералов.

К физико-химическим методам относятся флотация и экстракция.

Флотация является одним из самых крупномасштабных технологических процессов обогащения и разделения твёрдого минерального сырья. Различают пенную, плёночную и масляную флотацию. В основе всех видов флотации лежит различие в смачиваемости жидкой фазой частиц пустой породы и ценного извлекаемого материала.

Основы флотации рассмотрим на примере пенной флотации. Предварительно измельчённый материал интенсивно перемешивается в воде, образуется пульпа, через которую барботируется воздух. Обычно частицы ценного материала плохо смачиваются водой, захватываются пузырьками воздуха и в виде пены выносятся на поверхность воды. Затем эта пена механически удаляется и поступает на дальнейшую переработку, а хорошо смачиваемая пустая порода переходит в воду.

Минерализованную пену (пенный продукт) называют флотационным концентратом. Как правило, он представляет собой ценный компонент обогащаемого сырья.

Частицы, которые хорошо смачиваются и остаются в пульпе, образуют камерный продукт (или хвосты). Как правило, это пустая порода.

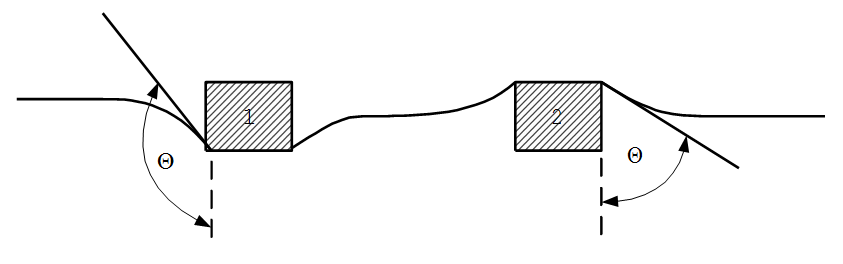

Смачиваемость минералов характеризуется краевым углом смачивания, который образуется вдоль линейной границы раздела фаз Т – Ж – Г (рис. 2.4).

Рис. 2.4. Смачиваемость минералов

Если частица минерала не смачивается (1), то образуется тупой краевой угол смачивания, а если частица смачивается (2), то – острый.

Силы поверхностного натяжения стремятся выровнять уровень жидкости. Вследствие этого несмачиваемая (или гидрофобная) частица, прилипая к пузырькам воздуха, выталкивается из жидкости и всплывает на поверхность, а смачиваемая (или гидрофильная) погружается в жидкость. В результате происходит разделение компонентов.

Большинство минералов природных руд мало отличаются по смачиваемости друг от друга. Для их разделения создают условия неодинаковой смачиваемости водой отдельных компонентов. Для повышения эффективности процесса флотации (для повышения селективности, ускорения и создания устойчивой пены) во флотатор добавляют так называемые флотореагенты. Расход флотореагентов невелик и может составлять сотню граммов на тонну сырья. Это позволяет использовать даже сравнительно сложные и дорогостоящие поверхностно-активные вещества для тонкого регулирования поверхностных свойств разделяемых материалов.

К флотореагентам относятся:

– собиратели (коллекторы);

– пенообразователи;

– подавители (или депрессанты);

– активаторы (регуляторы рН среды).

Последние три называют модификаторами.

Собиратели (или коллекторы) способствуют образованию гидрофобных плёнок на поверхности гидрофильных частиц. Гидрофобизированные частицы прилипают к пузырькам воздуха и поднимаются на поверхность пульпы в пену и удаляются вместе с ней в виде флотационного концентрата. Собирателями служат поверхностно-активные вещества (ПАВ), содержащие полярную и неполярную группу. Например, жирные кислоты и их мыла (олеиновая кислота, нафтеновая кислота), а также ксантогенаты, чаще ксантогенат калия.

Пенообразователи обеспечивают устойчивость пузырька, достаточную для доставки частиц на поверхность флотатора. Минерализованная пена должна быть умеренно устойчивой, плотной и подвижной. Слой пены должен содержать как можно меньше воды с тем, чтобы облегчить дальнейшую переработку. В качестве пенообразователей используют ПАВ, образующие адсорбционные плёнки на поверхности пузырьков воздуха. К наиболее эффективным пенообразователям относятся сосновое масло, фракции каменноугольной смолы, алифатические спирты.

Подавители (или депрессоры) применяют для повышения смачиваемости минеральных примесей, они способствуют переходу этих примесей в хвосты (или камерный продукт). В качестве подавителей выступают электролиты (известь, цианиды, сульфиты, цинковый купорос, силикат натрия).

Активаторы способствуют усилению адсорбции коллекторов. Часто их используют для разделения хвостов и устранения действия подавителей. В качестве активаторов выступают медный купорос, серная кислота, сульфид натрия.

Регуляторами среды являются известь, сода, серная кислота и другие вещества.

Различают коллективную и селективную флотацию.

Коллективная флотация – процесс, при котором получают концентрат, содержащий все полезные компоненты, и пустую породу. Коллективный концентрат затем разделяют на отдельные составляющие компоненты. Это разделение осуществляется с помощью избирательной (или селективной) флотации. В этом случае кроме собирателей (или коллекторов) и пенообразователей в процесс вводят депрессоры. Они способны усиливать гидрофильность определённых минералов, препятствуя их всплыванию. В последующем вносят активаторы, которые снимают действие депрессоров и способствуют всплыванию минералов.

Флотации в настоящее время подвергается большинство руд. А по мере истощения наиболее богатых месторождений роль флотационного обогащения всё возрастает. Флотационному обогащению подвергаются даже сравнительно дешёвые полезные ископаемые, такие как уголь и сера.

Экстракция – это процесс избирательного извлечения одного или нескольких компонентов из водной среды в жидкую органическую. При этом предполагается, что органическая фаза практически не растворяется в водной. После разделения фаз извлекаемый компонент вновь переводят вводную фазу. Этот процесс называют реэкстракцией. При этом экстрагент регенерируется. Хорошими экстрагентами являются карбоновые или нафтеновые кислоты, амины, четвертичные аммониевые основания, хорошо растворимые в керосине или гексане.

Химическое обогащение твёрдых материалов основано на различии во взаимодействии компонентов сырья с химическими реагентами с последующим выделением образующегося соединения. Например, восстановительный обжиг медного колчедана (CuFeS2) заключается в том, что сначала удаляется вода, в том числе и кристаллизационная, затем выгорает органика, удаляется сера в виде диоксида серы; в результате в полученном медном штейне увеличивается концентрация меди.

Выщелачивание (экстрагирование) – это извлечение одного или нескольких компонентов из твёрдых тел с помощью избирательных растворителей (экстрагентов). Выщелачивание подчиняется законам массообмена. Движущей силой является разность между концентрациями растворённого вещества в жидкости, находящейся в порах твёрдого тела и в основной массе экстрагента.

Механизм выщелачивания в общем случае включает следующие стадии:

– проникновение экстрагентав поры твёрдого материала;

– растворение целевого компонента;

– перенос экстрагируемого вещества из глубины твёрдой частицы к поверхности раздела фаз;

– перенос вещества от поверхности раздела фаз в объём экстрагента.

Скорость выщелачивания определяется движущей силой процесса, скоростью лимитирующей стадии, сопротивлениями всех стадий, соотношением масс экстрагента и жидкости в твёрдой фазе. При этом одни и те же факторы могут оказывать на процесс в целом одновременно как положительное, так и негативное действие.

Экстрагент должен легко регенерироваться, быть нетоксичным, сравнительно дешёвым. Таким требованиям отвечает вода, этанол, бензин, бензол, ацетон, растворы солей, кислот и щелочей.

Экстрагирование (выщелачивание) осуществляется в специальных аппаратах – экстракторах. В зависимости от взаимного направления движения фаз различают экстракторы прямоточные, противоточные и со смешанным током. Процесс может проводиться в неподвижном слое твёрдого материала, движущемся или псевдоожиженном слое.

Выщелачивание используется для извлечения соединений редких металлов из руд. Выщелачивание применяется в производстве соды ферритным способом для извлечения оксида натрия.

2015-08-21

2015-08-21 3441

3441