а б

1 – пуансон; 2 – матрица; 3 – порошок; 4 – нижний пуансон.

Рисунок 11 – Пресс-форма для холодного формования порошков (а) и идеализированная кривая уплотнения порошка (б) при прессовании пластичных металлов

Наиболее распространенным способом формования порошковых материалов является холодное формование в закрытых формах, называемых пресс-формами (Рисунок 11 а). При этом площадь формуемого материала остается постоянной в течение всего времени формования, а давление возрастает до определенной заданной величины.

Идеализированная кривая процесса уплотнения порошка (Рисунок 11, б) имеет три характерных участка. Наиболее быстро плотность упаковки частиц нарастает на первой стадии (участок а), когда частицы перемещаются относительно свободно, занимая близлежащие, пустоты; одновременно происходит разрушение арок. К концу этой стадии частицы оказываются уложенными максимально плотно, и появляется горизонтальный участок б.

Здесь сопротивление частиц сжатию велико, и несмотря на возрастание давления порошок некоторое время не уменьшает своего объема, так как частицы не перемешиваются относительно друг друга и испытывают лишь упругую деформацию. Когда давление прессования превысит сопротивление сжатию порошкового тела, начинается пластическая деформация частиц (третья стадия процесса уплотнения, выражаемая участком в). Чем пластичнее металл, тем при более низких давлениях прессования начинается уплотнение порошка за счет деформации его частиц. Для хрупких материалов, у которых пластическая деформация отсутствует, наступление третьей стадии невозможно, и при соответствующем возрастании давления частицы разрушаются.

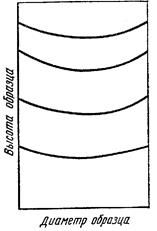

При формовании порошков возникает трение между порошками и внутренними стенками пресс-форм. С наличием таких сил трения связано неравномерное распределение плотности в объеме прессовки (Рисунок 12).

Рисунок 12 – Схема распределения плотности по вертикальному сечению прессовки (давление приложено сверху)

В результате холодного формования в закрытых пресс-формах получается заготовка, по форме и размерам соответствующая готовому изделию с припусками, необходимыми для прохождения последующих операция. Процесс такого формования состоит из сборки пресс-формы, дозировки и засыпки шихты в пресс-форму, самого формования и удаления изделий из пресс-формы.

Дозировку шихты производят весовым или объемным способом. При массовом производстве и использовании автоматических прессов обычно применяется объемная дозировка.

2015-08-21

2015-08-21 1527

1527