КАЛАНДРОВАНИЕ

Каландрование – это метод производства пленок или листов, заключающийся в продавливании полимерного расплава между вращающимися валками. Обычно каландр состоит из четырех параллельных валков, которые могут быть расположены самыми различными способами. Наибольшее распространение в настоящее время получили каландры с Г-образным расположением валков.

Полимерная масса подается в зазор между первыми двумя валками. Снизу из этого зазора масса выходит в форме листа, который проходит поверх последующих валков и через зазоры между ними. Регулировкой первого зазора изменяют скорость питания. Вторым и третьим осуществляется окончательная калибровка толщины изделия. Переход листа с одного валка на другой обеспечивается подбором соотношения температур, окружных скоростей и качества обработки поверхности валков. Лист снимается с последнего валка специальным отрывающим роликом, вращающимся с большой окружной скоростью. Этот же ролик служит для продольной вытяжки листа. Затем лист попадает на систему охлаждающих барабанов, проходя через которые он охлаждается и затвердевает.

Питание каландра обычно осуществляется расплавом полимера. Поэтому при каландровании, как правило, используются предварительные технологические операции, например листовании композиции на вальцах. Обычно перед каландром устанавливается детектор металла, предохраняющий валки от повреждения. Существуют так же каландровые линии, питание которых осуществляется пластицирующим экструдером.

Производительность отдельных агрегатов может достигать 4т/ч. обычно данным методом перерабатывают пластифицированный и непластифицированный. Это связано со способностью каландра транспортировать большие количества расплава при незначительном уровне диссипации механической энергии (по сравнению с экструзией).

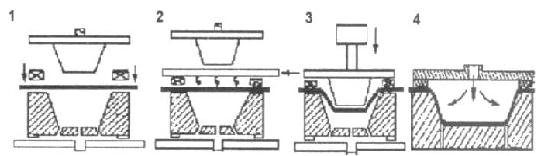

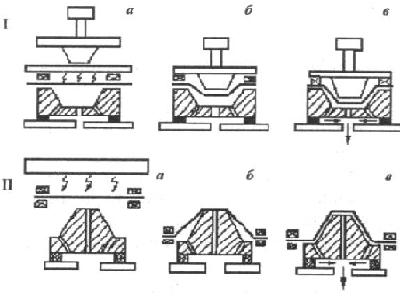

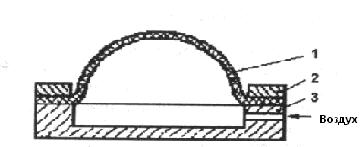

Метод термоформования объединяет несколько технологических приемов переработки листовых и пленочный заготовок: вакуумное, пневматическое, механическое, свободно выдувное и комбинированиные виды формования. В основу данного метода изготовления изделий из полимеров, положен принцип при котором лист термопласта перед формованием нагревают до температуры высокоэластичного состояния (или температуры его размягчения), а затем закрепленную по контуру заготовку устанавливают над формовочной камерой. Формование происходит под действием перепада давлений, создающегося между внутренней и внешней поверхностями листа. При вакуумформовании этот перепад равен разности давления окружающего воздуха и остаточного давления в форме, при пневмоформовании - разности между давлением сжатого воздуха и атмосферным давлением, при штамповке - давлением на заготовку с помощью специальных механических элементов формования(пуансонов). После принятия заготовкой заданой конфигурации, происходит ее охлаждение которое приводит к фиксации геометрической формы изделия.

Рис.1. Схема технологического процесса пневмоформования

|

|

| Рис.2. Схема негативного (I) и позитивного (II) вакуум формования с предварительной механической вытяжкой: а – нагревание заготовки; б – предварительная механическая вытяжка; в – окончательное оформление изделия |

Рис.3. Свободное выдувное формование изделия

Требования, предъявляемые к материалам следующие: Однородность листовой заготовки по составу и структуре; отсутствие разнотолщинности; материал в размягченном состоянии должен характеризоваться большими значениями деформации, не должен провисать после нагревам до процесса формования; минимальная термическая усадка (до 5%); Материал должен обеспечивать формоустойчивость изделия во время эксплуатации.

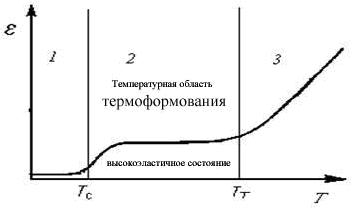

Наиболее часто термоформованием перерабатываются аморфные полимеры, это объясняется наличием у них ярко выраженного температурного интервала для переработки. Который находится в основном между Тс и Тпл полимера. Хотя иногда температура формования может быть немного ниже температуры стеклования (Тс), а иногда превышать температуру текучести (Тт) на несколько градусов, то есть незначительно выходит за пределы интервала высокоэластического состояния пластика.

РРис. Термомеханическая кривая стеклообразных полимеров РРис. Термомеханическая кривая стеклообразных полимеров |

Высококристаллические полимеры, как правило, не перерабатывают этим методом, т.к. температурный интервал переработки находится в пределах 2-30С, в результате контроль за нагревом ужесточается и во многих случаях становится невозможным. Однако исключением является ПЭТФ (полиэтилентерефталат), который перерабатывается благодаря развитию современного оборудования и подбору пленочной заготовки.

Наиболее часто применяемые материалы: полистирол, сополимеры стирола с акрилонитрилом или каучуком (УПС), АБС-пластики, ПВХ винипласт и пластикат, полиметилметакрилат (ПММА) и гомологи, поликарбонаты (ПК), ПЭВП, ПЭНП, ПП и некоторые другие полимеры и сополимеры.

Во многих случаях формованию предшествует подготовительная операция по изготовлению заготовок.

При крупносерийном производстве изделий, закупка листов производится с учетом посадочных размеров оснастки, либо же многоместная оснастка проектируется с учетом размеров выпускающихся листов термопласта. Это впоследствии исключает подготовительную операцию вырезания (вырубывания) заготовки для формования из производственного цикла.

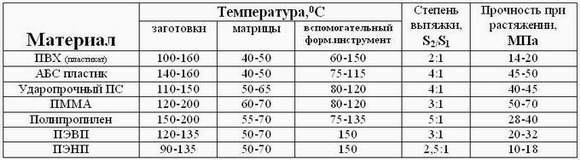

Таблица 1.

Температурные режимы переработки и некоторые другие характеристики, наиболее перерабатываемых термопластов методами пневмо- и вакуум- формования.

Процесс термоформования сопровождается появлением нормальных напряжений в объеме полимера, а так же выпрямлением макромолекул и их ориентацией в направления вытяжки. Также наблюдается механодеструкция в результате действия на заготовку напряжений и термоокислительная деструкция как побочный эффект нагревания листа.

Иногда проводят всего лишь подогрев заготовки, при этом температура листа вначале формования может быть ниже Тс на несколько десятков градусов. Такой вид формования называется – холодным формованием. Его проводят с достаточно большой скоростью вытяжки, в результате резкой внутренней перегруппировки молекул будет выделятся тепло, которое облегчает протекание процесса.

В процессе формования в листовой заготовке возникают остаточные напряжения. Ориентированный материал под действием внутренних напряжений стремится вернуть себе первоначальную форму – форму заготовки. Это связано с релаксацией макромолекул полимера. Неоднородность при охлаждении также вызывает внутренние напряжения, что часто приводит к растрескиванию или короблению изделий в процессе их эксплуатации.

Термоформование используют при производстве тары и упаковки для пищевой, парфюмерной и фармацевтической промышленности, одноразовой посуды, футеровка химических емкостей, а также изделия с открытым свободным объемом, панели холодильников, оформляющие части элементов автомобилей и самолетов и т.д..

Рис. 6 Современная рулонная линия для термоформования  |

Оборудование для термоформования отличается относительной простотой, компактностью, дешевизной самого оборудования и технологической оснастки.

2014-02-12

2014-02-12 3612

3612