Если смесь порошков состоит из тугоплавкого компонента А и более легкоплавкого компонента В, и последний при нагреве расплавляется и в жидком состоянии диффундирует в частицы компонента А с образованием твердого раствора или образует с ним какое-либо тугоплавкое соединение, то пока существует расплав спекание является жидкофазным и частицы компонента А стягиваются силами поверхностного натяжения, что проявляется в усадке порошкового тела.

Типичным примером спекания с образованием жидкой фазы, исчезающей в процессе нагрева, может служить производство постоянных магнитов из смеси порошков железа, никеля и алюминия. Такой сплав обычно содержит 27-28% Ni, 13-14% Аl, остальное железо, причем алюминий вводят в форме измельченной лигатуры, плавящейся примерно при 1150 °С. При температурах спекания выше точки плавления лигатуры, расплав распределяется между твердыми частицами Fe и Ni и диффундирует в них с образованием соответствующих тройных твердых растворов.

Другим примером систем такого рода могут служить бронзовые (Сu–Sn) и бронзографитовые (Сu–Sn–С) композиции, широко применяемые в технике в качестве антифрикционных материалов.

Спекание с образованием жидкой фазы, присутствующей до конца изотермической выдержки при нагреве.

При таком спекании в процессе изотермической выдержки система остается гетерогенной и жидкая фаза постоянно присутствует в порошковом теле.

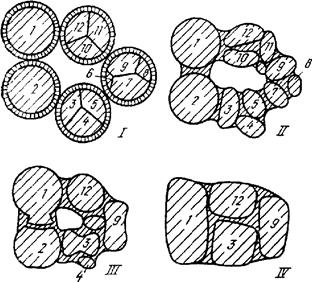

Рассмотрим это на примере системы W–Ni (температура изотермической выдержки 1500 °С) (Рисунок 24). На стадии 1 показано исходное состояние моно- и поликристаллических вольфрамовых частиц, покрытых никелем. Стадия II характеризует процесс дезинтеграции поликристаллических частиц и интенсивную механическую перегруппировку при расплавлении никеля. Химическая перегруппировка вначале приводит к коалесценции и росту более крупных частиц вольфрама за счет более мелких (стадия III), а затем к окончательному уплотнению системы (стадия IV).

Рисунок 24 – Схема усадки при жидкофазном спекании порошковой системы W – Ni (1-12 – различные зерна вольфрама)

Жидкая фаза может оставаться в порошковом теле до конца нагрева при температуре спекания и в том случае, если компоненты А и В взаимно нерастворимы (например, в системе W - Сu).

Словарь терминов

Аттритор - высокоэнергетическая шаровая мельница с относительно высоким содержанием измельчающих шаров. Используется для получения механически легированных сплавов.

Гранулометрический состав порошка - количественное содержание массы частиц в определенных фракциях по отношению к общему количеству порошка.

Грануляция – получение крупных порошков металлов в виде гранул (обычно образуется при сливании расплавленного металла в жидкость (например, в воду)).

Диспергирование расплавленного металла или сплава - измельчение расплавленного металла или сплава струей сжатого газа, жидкости или механическим способом.

Жидкофазное спекание - спекание порошкового тела при температуре, обеспечивающей появление жидкой фазы.

Инфильтрация – см. пропитку.

Карбонилы - соединения элементов с СО, общая формула - Меа(СО)с.

Керметы (керамико-металлические материалы) – материалы, представляющие собой композиции одной или нескольких керамических фаз с металлами.

Классификация порошков - разделение порошков по величине частиц на фракции.

Клиновое формование – процесс непрерывного формования порошка, где в качестве инструмента используется скошенный пуансон.

Коэффициент заполнения шаровой мельницы - отношение объема размольных тел к объему барабана.

Коэффициент извилистости пор - увеличение длины пор по сравнению с толщиной пористого тела.

Краевой угол смачивания q - мера смачивание твердых частиц жидкой металлической фазой.

Критическая скорость вращения шаровой мельницы – скорость вращения барабана шаровой мельницы, при которой исчезает измельчающее действие размольных тел.

Крица – металлическая губчатая масса, полученная восстановлением окисленной железной руды углем при температуре ~1000°С.

Механическое легирование – метод получения сплавов из порошков в высокоэнергетических шаровых мельницах.

Насыпная плотность - объемная характеристика порошка, и представляет собой массу единицы его объема при свободной насыпке.

Насыпной объем – обратная величина насыпной плотности.

Плотность пикнометрическая - истинную плотность частицы порошка, учитывающая наличие в частицах порошка примесей, закрытой пористости, дефектности кристаллической решетки и другие факторы.

Плотность теоретическая (рентгенографическая) - плотность частицы порошка, не учитывающая наличие в частицах порошка примесей, закрытой пористости, дефектности кристаллической решетки и другие факторы.

Пористость - отношение объема пустот в материале к его полному объему.

Порошковая металлургия - область науки и техники, охватывающая производство металлических порошков, а также изделий из них или их смесей с неметаллическими порошками.

Порошковая формовка - тело, имеющее заданные форму, размеры и плотность.

Пресс-форма – закрытая форма для прессования порошков.

Пропитка – заполнение пор порошкового каркаса расплавами металлов.

Просвет - доля площади сечения пористого материала, приходящаяся на пустоты.

РИБЗ - распыленные и быстрозакаленные порошки.

Самораспространяющийся высокотемпературный синтез (СВС) - локально инициируемая экзотеpмическая реакция синтеза cистемы, состоящей из смеси порошков химических элементов. Выделившееся в результате реакции тепло благодаря теплопередаче нагревает соседние (более холодные) слои вещества, возбуждает в них реакцию и приводит к возникновению самораспространяющегося процесса.

Спекание - нагрев и выдержка порошковой формовки при температуре ниже точки плавления основного компонента с целью обеспечения заданных механических и физико-химических свойств.

Степень измельчения частиц - соотношение средних размеров частиц порошка до и после измельчения в шаровых вращающихся мельницах.

Твердофазное спекание - спекание порошкового тела без образования жидкой фазы.

Твердые сплавы – см. керметы.

Удельная поверхность пор - площадь внутренних поверхностей пор в единице объема, м2/м3 или в единице массы, м2/г, пористого материала.

Удельная поверхность порошка - сумма наружных поверхностей всех частиц, имеющихся в единице объема или массы порошка.

Уплотняемость порошка - способность порошка изменять начальную плотность укладки частиц в процессе прессования.

Усадка порошкового тела – уменьшение размеров заготовки при спекании в результате уменьшения пористости.

Формуемость порошка - способность порошка сохранять приданную ему форму при прессовании в заданном интервале пористости.

Шаровая вращающаяся мельница - аппарат для измельчения дробленых твердых материалов, состоящая из цилиндрического металлического барабана и размольных тел полиэдрической или округлой формы.

Список рекомендуемой литературы

1. Сталь на рубеже столетий. /Под науч. ред. Ю.С. Карабасова. Учебное пособие для ВУЗов. – М.: «МИСиС», 2001. – 664 с, гл. 13.

1. Фистуль В.И. Новые материалы (состояние, проблемы и перспективы). Учебное пособие для ВУЗов. – М.: «МИСиС», 1995. – 142 с.

2. Портной К.П., Бабич Б.Н., Светлов И.Л. Композиционные материалы на никелевой основе. М.: «Металлургия», 1979. – 264 с.

3. Гессингер Г.Х. Порошковая металлургия жаропрочных сплавов. – Челябинск: «Металлургия». Челябинское отделение, 1988. – 320 с.

4. Каблов Е.Н. Литые лопатки газотурбинных двигателей. Сплавы, технология, покрытия. М.: «МИСиС», 2001. – 631 с.

Лахтин Ю. М., Леонтьева В. П. Материаловедение: Учебник для высших технических заведений. – 3-е изд., перераб. и доп. – М.: Машиностроение, 1990.

Тарнопольский Ю.М., Жигун И.Г., Поляков В.А. Пространственно-армированные композиционные материалы: Справочник. – М.: Машиностроение, 1987.

2015-08-21

2015-08-21 1452

1452