Порошковые материалы, используемые в различных отраслях техники, в подавляющем большинстве случаев представляют собой многокомпонентные системы. Главная отличительная черта таких материалов – различие концентраций компонентов в разных точках порошкового тела (градиент химических потенциалов), наблюдаемое либо только в исходном состоянии и на промежуточных этапах спекания, либо также и в конечном состоянии, если компоненты не полностью растворены друг в друге в твердом состоянии. Основной причиной их неравновесного состояния является неоднородность химического состава. В таких материалах одновременно с самодиффузией должна происходить гетеродиффузия, обеспечивающая выравнивание концентраций компонентов.

Принято различать два виды твердофазного спекания многокомпонентных систем: 1) спекание компонентов, обладающих полной (неограниченной) взаимной растворимостью; 2) спекание компонентов, обладающих ограниченной взаимной растворимостью; спекание компонентов, взаимно нерастворимых.

Системы с полной взаимной растворимостью компонентов.

В результате спекания таких систем (Сu–Ni, Fe–Ni, Co–Ni, Сu–Au и др.) образуется одна фаза (твердый раствор); на промежуточных стадиях спекания существует несколько фаз: частицы исходных металлов и твердые растворы переменной концентрации.

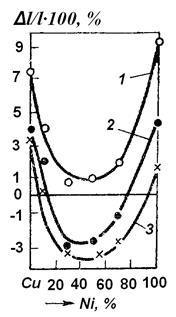

Рисунок 17 – Концентрационная зависимость усадки для смеси порошков Ni и Cu при спекании (1000 °С) с разной выдержкой: 1–4 ч; 2–15 мин; 3–0 (нагрев + охлаждение)

Усадка порошкового тела при нагреве, как правило, меньше аддитивной, рассчитанной исходя из возможной усадки каждого из компонентов, Это объясняется более низкой подвижностью атомов в твердых растворах по сравнению с чистыми металлами и невозможностью получить при смешивании исходных компонентов абсолютно однородную смесь, из-за чего скорость диффузии атомов через которые неодинакова. Так, в системе Сu – Ni (Рисунок 17) при повышении содержания Ni в Cu (или наоборот) усадка уменьшается и может происходить даже рост порошкового тела, что связано с большим коэффициентом диффузии Cu в Ni по сравнению с коэффициентом диффузии Ni в Cu: в частицах меди образуются избыточные вакансии, коалесцирующие в поры, а частицы никеля увеличиваются в размерах из-за преобладания притока атомов меди над оттоком атомов никеля.

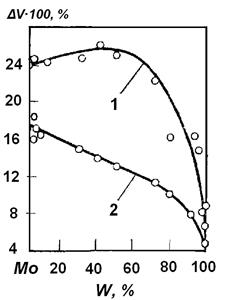

Рисунок 18 – Концентрационная зависимость усадки для смеси порошков W и Mo в результате изотермического спекания при 1350 °С (1) и 1750 °С (2) в течение 30 мин.

Однако при спекании смеси порошков некоторых из систем можно наблюдать возрастание скорости уплотнения с ростом содержания второго компонента. Так, в системе W–Мо имеется слабо выраженный максимум в концентрационной зависимости усадки (Рисунок 18).

Существенная особенность спекания любой из рассматриваемых систем заключается в том, что некоторые из контактов между одноименными и разноименными порошинками могут нарушаться. Причины этого – напряжения в зоне контакта диффузионного происхождения, «исчезновение» порошинки, которая вследствие испарения или поверхностной диффузии переместится на поверхность другой порошинки, и др.

Для решения практических задач важен вопрос о необходимой степени гомогенизации по составу сплавов, образующихся при спекании: так как многие свойства порошковых тел определяются величиной и состоянием контактных поверхностей между частицами, в ряде случаев достижение полной гомогенизации сплава внутри частиц оказывается ненужным.

Системы с ограниченной растворимостью компонентов. В практике порошковой металлургии такие системы встречаются наиболее часто: например, Fe–C, W–Ni, Сu–Ag, Mo–Ni–Сu и многие другие. Для них характерны диаграммы состояния как с эвтектикой и перитектикой, так и с химическими соединениями.

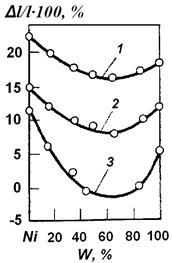

При нагреве на промежуточных стадиях гомогенизации в порошковом теле присутствуют все фазы, имеющиеся на диаграмме состояния, практически независимо от исходного состава смеси порошков. Зависимости усадки от содержания элементов в сплаве отличаются от линейных, а их характерный вид (направление выпуклости) может быть различным. Например, для системы W–Ni при близкой дисперсности исходных порошков наблюдается кривая с плавным минимумом (Рисунок 19).

Рисунок 19 – Концентрационная зависимость усадки для смеси порошков W и Ni при изотермическом спекании (1000 °С) с разной выдержкой: 1 – 7 ч; 2 – 3 ч; 3 – 0 (нагрев + охлаждение)

Свойства материалов, образованных рассматриваемыми системами компонентов после спекания, зависят от ряда факторов: полноты гомогенизации в области ограниченных твердых растворов, пористости, совершенства межфазных и однофазных контактов и др. Роль гетеродиффузии сводится к обеспечению выравнивания концентраций элементов в области ограниченной растворимости, причем достижение гомогенности в большинстве случаев нежелательно (при предельных концентрациях многие показатели свойств ограниченных твердых растворов максимальны).

Системы с нерастворимыми компонентами. Примерами таких систем являются Сu – С, W – Ag, W – Сu, Мо – Сu и др.

Термодинамическое условие припекания двух частиц разнородных невзаимодействующих компонентов имеет вид: σАВ < |σА + σВ|, где σ – поверхностная энергия; т.е. поверхностная энергия образующейся межфазной границы АВ должна быть меньше, чем сумма поверхностных энергий частиц А и В, в противном случае порошковое тело спекаться не будет. Механизмы и кинетики припекания существенно различаются для двух возможных случаев при соблюдении данного условия:

σАВ < |σA – σB|, (12)

σАВ > | σA – σB|, (13)

Рисунок 20 – Схематическое изображение этапов припекания частиц

Рисунок 20 – Схематическое изображение этапов припекания частиц В случае, когда выполняется соотношение (12), энергетически целесообразно покрытие поверхности частицы вещества с большей поверхностной энергией веществом с меньшей поверхностной энергией (Рисунок 20). Вначале (стадия а) частица такого вещества (пусть это будет вещество В) покроется слоем атомов второго вещества (в данном случае вещества А) с помощью механизма поверхностной гетеродиффузии или путем переноса через газовую фазу; при этом форма исходных частиц сохраняется. Затем контактная площадь между частицей А и частицей В, покрытой слоем вещества А, увеличивается (стадия б), что сопровождается уменьшением суммарной поверхности в системе А–В и, соответственно, ее свободной энергии. Кинетика этого этапа припекания близка к кинетике припекания двух однородных сферических частиц, хотя вещество в область приконтактного перешейка будет поступать от одной порошинки А, а не от обоих частиц А и В. Слияние сферических частиц А и В должно завершиться образованием сферического тела, ядром которого будет частица В (стадии в и г).

Когда нижняя граница величины σАВ задается условием (13) (более распространенный случай в практике порошковой металлургии), припекание частиц существенно отличается от рассмотренного. Распределение веществ А и В в области контактного перешейка определяется границей, имеющей форму сферы с выпуклостью в сторону частицы с меньшей поверхностной энергией, и порошинка вещества с большей поверхностной энергией как бы вдавливается в порошинку вещества с меньшей поверхностной энергией. Полного уплотнения порошкового тела при этом не достигается.

2015-08-21

2015-08-21 1937

1937