Метод очистки топлива отстаиванием предполагает, что за выделенное для этой операции время осядут тяжелые механические примеси и вода. Интенсивность отстаивания зависит от вязкости топлива, разности плотностей топлива и находящихся в нем примесей, высоты цистерны и продолжительности операции. Естественно, что при спокойном состоянии цистерны качество очистки выше. Если в стационарных установках создать благоприятные условия для отстаивания не представляет особых трудностей, то на судне сложнее выполнить все эти требования, и поэтому качество очистки значительно ниже. Проведенные исследования и опыт эксплуатации СДУ показывают, что очистка топлив отстаиваниём эффективна только при невысокой их вязкости (12—20 сСт). Чтобы достичь такой вязкости топлива, необходимо нагреть его в цистерне До 85—110° С, что не допускается, Правилами Регистра.

Отстаивание вязких моторных топлив (ГОСТ 1667—68) дает следующие результаты. Из топлива ДТ (вязкостью 36 сСт при 50° С) за период суточного отстаивания при температуре на 15° ниже температуры вспышки (температура вспышки ДТ 65° С) отделяется около 50% воды и 15% механических примесей. Из топлива ДМ (вязкостью 150 сСт при 50° С) за сутки при 60° С отстаивается около 15% воды и 7% механических примесей. Эти цифры показывают малую эффективность метода отстаивания; она значительно повышается с уменьшением вязкости топлива. Следовательно, применение отстаивания целесообразно для очистки легких сортов топлив, вязкостью меньше 36 сСт при 50° С.

Исходя из таких данных, ЦНИИМФ рекомендует отказаться от отстойных цистерн, возложив функции очистки только на сепараторы. Однако в установках, где весь процесс очистки топлива ограничивается фильтрацией в специальных фильтрах, отстойные цистерны все же применяются.

Сепарация. В сепараторах используется принцип расслоения жидкостей различных плотностей или жидкости и взвешенных в ней частиц под действием центробежных сил, возникающих при вращении барабана.

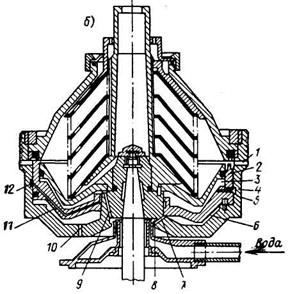

На рис. VI. 12, а представлена схема барабана 1 сепаратора, в котором установлены конусные тарелки (диски) 5. В зависимости от способа установки тарелок (дисков) сепаратор может быть собран для отделения воды —пурификации или для очистки от механических примесей — кларификации. Левая сторона барабана показана собранной для пурификации, а правая — для кларификации. Очистка происходит следующим образом. Барабан 1, закрепленный на валу 2, вращается вместе с полой втулкой подводящего канала 3. На этой втулке внутри барабана 1 набираются конусные тарелки 5. При пурификации верхняя тарелка 6 имеет длинную горловину, образующую два канала для движения жидкостей: очищенной — вдоль втулки 3 в полость 7 чистого топлива (масла) в корпусе сепаратора и отсепарированной воды — вдоль горловин барабана / и тарелки 6 в полость отлива воды 8. По центральному каналу 3 обводненное топливо проходит в нижнюю часть барабана) и отводится к периферии тарелкой (диском). Тарелки создают вращение топлива, причем образуется разделительный слой А — А, к периферии от которого будет собираться вода, выжимаемая вверх в полость 8 поступающим под давлением грязным топливом, а к центру — топливо различной степени очистки. Чистое топливо будет отжиматься ближе к центру, к втулке 3, и по каналу уходить в полость 7. Тяжелые механические примеси будут частично оседать на корпус барабана 1.

Для создания разделительной зоны А — А, достаточно удаленной как от периферии, так и от центра, в барабан с топливом может подаваться горячая вода. При этом растворяются некоторые химические примеси и вымывается часть механических. Таким образом одновременно с сепарацией топлива происходит его промывка, что способствует снижению зольности.

При настройке сепаратора на кларификацию нижний конусный диск 4 устанавливают сплошной, а вверху помещают короткую горловину б", предотвращающую попадание чистого топлива в полость 8 (водяную). Кларификации подвергается топливо, прошедшее пурификацию, или топливо, не содержащее воды.

Рис. VI. 12. Барабаны сепаратора: а — несамоочищающегося.

/ — барабаы; 2 — вертикальный вал; 3 — втулка подвода топлива и крепления конусных тарелок 5; 4 — нижняя конусная тарелка (специальные для пурификацин и кларификации); 6 — верхняя тарелка с длинной горловиной для пурификации и с короткой горловиной для

кларификации; 7 — полость чистого топлива; 8 — полость отлива воды;

б — самоочищающегося.

/ — разгрузочные отверстия; 2 — запирающий поршень (левая сторона показана при закрытом отверстии, правая — при открытом);

3 — водяная полость открытия поршня; 6 — водяная полость закрытия поршня; 4, 7, 9, 10 — отверстия; 5, 11 — каналы; 8 — камера;

12 ■ — кольцевой паз, обеспечивающий перераспределение подачи воды в полости 3 и 6 для подъема или опускания поршня 2.

В процессе работы сепаратора в барабане / накапливается грязь — шлам, который периодически удаляется. Это требует остановки сепаратора, его разборки, промывки дисков и барабана. Процесс очистки выводит сепаратор из строя на довольно длительный срок.

В настоящее время выпускают сепараторы, у которых процесс очистки не требует разборки. У этих сепараторов барабан 1 раздвигается по линии В — В, и горячая вода, подаваемая по каналу 3 (вместо топлива), вымывает грязь. После этого корпус снова сжимается. Такой сепаратор называют самоочищающимся; барабан его представлен на рис. VI. 12, б. Процесс работы может быть полностью автоматизирован.

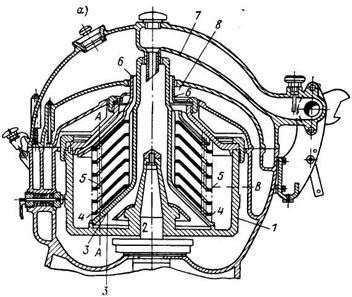

Выпускаются также сепараторы, в которых удаление шлама происходит непрерывно. На рис. VI. 13 показана схема барабана такого сепаратора. Как видно, внутренний объем сужается к периферии, а корпус имеет прорези, через которые при очистке топлива постоянно вытекает вода и выходит грязь. Чтобы вместе с водой не уходило топливо, в сепаратор дополнительно подается такое количество воды, при котором разделительная зона достаточно далеко отстоит от края дисков. Такая конструкция сепаратора является весьма перспективной. Однако необходимость применения воды для сепарации не позволяет использовать его для очистки масел, содержащих присадки, которые под воздействием воды могут выпадать в осадок.

Процесс сепарации проводится при температуре топлива порядка 85—95° С, поэтому сепаратор оснащен подогревателем.

Рис. 13. Принцип работы барабана-пурификатора сепаратора типа Гравитрол фирмы Шарплес.

Рис. 13. Принцип работы барабана-пурификатора сепаратора типа Гравитрол фирмы Шарплес.

1 — подача топлива; 2.— обводной трубопровод; 3 — слив излишка обводненного осадка; 4 — водосливное кольцо (регулировочная шайба); 5 — подвод грязного топлива в район границы раздела; 6 — канал подачи обводненного осадка для поддержания границы раздела; 7 — сопло для удаления грязи; 8 — поверхность раздела фаз топлива и воды; 9 — отвод чистого топлива

Подача на очистку и откачка очищенного топлива осуществляются двумя насосами — подкачивающим и откачивающим, которые могут быть навешены на сепаратор или поставляться отдельно. В результате сепарации представляется возможность удалить из топлива все металлические частицы размером более 1—2 мкм и неметаллические размером более 2—3 мкм, снизить содержание воды до 0,02%, уменьшить зольность. Необходимо отметить, что с уменьшением производительности сепаратора повышается качество очистки.

Производительность сепаратора Qv, м3/ч, определяется по формуле

Qv = SV/ ti (VI. 3)

Где Qv — объем жидкости, которую необходимо просепарировать, м3; t —заданное время сепарации, ч; i — число параллельно работающих сепараторов.

В соответствии с Правилами РМРС в топливной системе необходимо предусматривать не мене двух саморазгружающихся сепараторов, которые должны обеспечить очистку как тяжелого, так и легкого топлива. В некоторых случаях сепаратор легкого топлива ставят отдельно от сепаратора тяжелого топлива, подключая его к системе очистки масла в качестве резервного.

Сепараторы включаются параллельно и могут заменять друг друга, как показано на рис. VI.2. Производительность одновременно работающих параллельно включенных сепараторов должна обеспечить сепарацию суточного расхода тяжелого топлива за врем я t = 8—12 ч. Если на этом же топливе работает и вспомогательный парогенератор, то его суточный расход должен быть прибавлен к расходу на главный двигатель. В установках, работающих на тяжелом топливе, продолжительность сепарации легкого топлива целесообразно принимать по верхнему значению.

В установках, работающих только на легком топливе, продолжительность сепарации принимается такой же, как для тяжелого топлива. Мощность, требуемая для привода подкачивающего и откачивающего насосов сепаратора, может быть определена по формуле (VI.2). Окончательная мощность выбранного типа сепаратора уточняется по техническим условиям или каталогу. Если подкачивающие насосы сепараторов имеют автономный привод, как показано на рис. VI.2, то производительность их должна быть на 15—20% выше, чем у одновременно обслуживаемых сепараторов.

Фильтрующие устройства для тяжелого топлива. Сложность, дороговизна и относительно низкая надежность сепараторов объясняют стремление конструкторов полностью отказаться от них. Опыт эксплуатации систем топливоподготовки, в которых полный цикл очистки осуществляется в фильтрующих устройствах, показывает, что по сравнению с сепараторами они имеют ряд существенных преимуществ, а именно:

— отсутствуют подвижные детали, вследствие чего конструкция значительно проще и надежнее;

— процессы очистки от воды и механических примесей объединены в одном цикле;

— себестоимость изготовления фильтрующих устройств значительно меньше, чем для сепараторов;

— фильтрующие устройства хорошо приспосабливаются к автоматизации и безвахтенному обслуживанию.

В фильтрующих устройствах применяют фильтры поверхностного или объемного типа с сильно развитыми поверхностями и малой скоростью фильтрации.

В фильтрах поверхностного типа капли воды при малой скорости движения топлива собираются на поверхности и стекают к дренажным отверстиям. В фильтрах объемного типа задержание воды обеспечивается применением гидрофобных материалов. Разборку и ручную очистку фильтров поверхностного типа производят каждые 3—6 мес, а патроны фильтров объемного типа сменяют примерно через 3 тыс. ч. По данным фирм тонкость очистки может обеспечить отделение частиц размером от 2 мкм и выше.

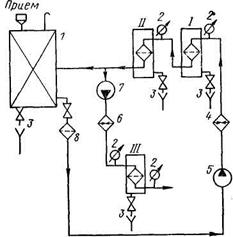

На рис. IV. 14 представлена одна из схем очистки тяжелого топлива при помощи фильтрующих устройств с фильтрами

Рис. VI.14. Схема фильтрующего устройства фирмы Винслоу.

объемного типа. Топливо из отстойной цистерны 1 через фильтр 8 забирается насосом 5 и через подогреватель 4 подается в фильтры объемного типа / и //. Фильтр / задерживает более крупные частички, а фильтр // — более мелкие. После фильтров топливо вновь направляется в отстойную цистерну /, а часть его забирается

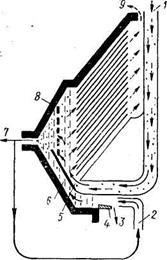

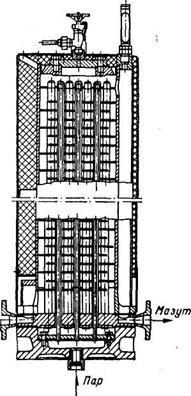

Рис. VI. 15. Типы подогревателей топлива:

а — с U -образными трубками.

/ — нагревательные трубки; 2 — корпус; 3 — подвод пара; 4 — отвод конденсата; 5 — трубные доски; 6 — выход топлива; 7 — крышка; 8 — вход топлива.

б — штыкового типа.

насосом 7 и через подогреватель 6 поступает на окончательную очистку в фильтр ///. Затем очищенное топливо подается в расходную цистерну. Для контроля за работой системы установлены манометры 2. Отстой из фильтров и цистерны сливается через клапан 3.

Подогреватели. Подогреватели обеспечивают подогрев топлива до необходимой вязкости. В СДУ применяют главным образом паровые кожухотрубные подогреватели, конструкция которых представлена на рис. VI. 15, а также пластинчатые фирмы Де-Лаваль. Для подбора подогревателя необходимо в первом приближении определить его греющую поверхность для принятых параметров пара и подогреваемой жидкости.

Расчет ведут в такой последовательности. Количество теплоты Q, кДж/ч, подводимой к рабочей жидкости для доведения ее до температуры, при которой она будет иметь требуемую вязкость,

(4)

(4)

Греющая поверхность подогревателя F, м2

F=QK1/KDT (5)

Требуемое количество греющего пара G, кг/ч,

G = Q/(i1-ik)h (6)

В этих формулах: Qv — расход подогреваемой жидкости, м3/ч; r — плотность подогреваемой жидкости, кг/м3; с — удельная теплоемкость [может быть принято с= 1,68-2,1 кДж/(кг•К)]; T1, Т2 — начальная и конечная температура жидкости, К; К1 = 1,1-1,15 —коэффициент запаса греющей поверхности; К — коэффициент теплопередачи, который для ориентировочных расчетов может приниматься в следующих пределах:

| При теплопередаче | К, кДж/(м2•ч•К) |

| от воды к воде............... | 4 200—8 400 |

| от конденсирующего пара к воде...... | 10 500—14 700 |

| »»» к маслу..... | 420—1 470 |

| »»» к мазуту..... | 420—1 680 |

DT,= Ts —(T1+T) /2 - температурный напор; Тс — температура греющего пара при рабочем давлении р ≤ 1,0 МПа; in, iK — энтальпия греющего пара и конденсата, кДж/кг; h = 0,97-0,98 — к. п. д. подогревателя.

Окончательный выбор подогревателей производится по каталогам.

Регулятор вязкости. Устанавливается для поддержания требуемой вязкости подаваемого в двигатель тяжелого топлива. Устройство может иметь ручную или автоматическую регулировку степени подогрева. В качестве датчика импульса на исполнительное устройство, изменяющее степень подогрева топлива, служит дроссельное устройство, скорость истечения топлива через которое (а следовательно, и перепад давления в нем) будет меняться с изменением вязкости.

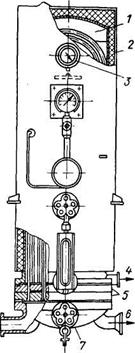

Схема датчика регулятора вязкости типа Копенгаген системы Кюлевейн представлена на рис. VI. 16. Топливо по каналу 3 подается в камеру 4 и по мере ее переполнения переливается в камеру постоянного уровня 5. Из камеры 4 отстой через отверстие внизу сливается в камеру 9 и далее в специальную цистерну. Из камеры 5, где поддерживаются постоянный уровень топлива и постоянное давление воздуха, поступающего по каналу 2, топливо через отверстие 6 попадает вкамеру 7, из которой через калиброванное отверстие 8 стекает в сливную камеру. Соотношение сечений отверстий 8 и 6 подобрано так, что при определенных вязкости топлива и давлении воздуха в канале 2 в камере 7 устанавливается уровень топлива h.

Если теперь по трубке / подать воздух в камеру 7 и в U-образ-ный манометр, то уровню топлива h в камере 7 будет соответствовать столб ti в манометре. Допустим, что этому давлению отвечает заданная вязкость. В случае увеличения вязкости высота столба жидкости h увеличится, что вызовет повышение столба h' в манометре. Потребуется увеличить подогрев топлива для снижения его вязкости. Этот процесс может быть автоматизирован, и вязкость будет поддерживаться автоматически.

Топливо в канал 3 отводится от топливоподающей магистрали вблизи топливного насоса высокого давления.

Ресивер-деаэратор. Ресивер-деаэратор вмещает около 15—20% часового расхода топлива главного двигателя. Он имеет газоотводную трубу.

Расходные цистерны. Расходные цистерны легкого и тяжелого топлива устанавливаются, как правило, в МО. Для удобства эксплуатации, повышения надежности и для возможности дополнительной очистки топлива отстаиванием цистерны часто делают сдвоенными. Объем цистерны принимается кратным четырехчасовому расходу топлива двигателем (или двигателями, если от одной цистерны их работает несколько). При выборе объема цистерны необходимо учитывать возможность их размещения в МО. В установках, работающих на тяжелом топливе, объем расходной цистерны легкого топлива составляет примерно 15—20% объема расходной цистерны тяжелого топлива. Объем расходной цистерны V, м3, определится по формуле

V>=4geNeK1K/r

где K1 = 1-6 — число вахт работы двигателя (большее значение для двигателей большей мощности); К2 = 1,07— 1,1 — «коэффициент загроможденности цистерны и «мертвого» запаса.

Расходная цистерна оборудуется трубопроводами: наливным, вентиляционным, переливным, расходным (к дизелю), спускным (для отстоя), паровым (подогревателем). Под цистерной для сбора протечек устанавливают поддон, откуда топливо стекает в цистерну грязного топлива. Контроль за количеством топлива в цистернах ведется по местным указателям уровня— прозрачным стеклам (для топлив, не требующих подогрева) или указателям уровня поплавкового типа.

Подача топлива для вспомогательных двигателей может обеспечиваться для каждого из своей цистерны, общей для всех вспомогательных двигателей или из расходной цистерны легкого топлива главного двигателя. С точки зрения надежности наиболее целесообразно иметь для каждого двигателя автономное питание.

Отстойные цистерны. Как правило, отстойные цистерны изготовляют спаренными, вмещающими каждая суточный запас тяжелого топлива; их размещают в районе МО. Объем каждой цистерны определяется по формуле (VI.7) при /Сх = 6. Отстойные и расходные цистерны, хранящие тяжелое топливо, оборудуются преимущественно паровыми (давление пара не выше 0,7 МПа) подогревателями, обеспечивающими подогрев топлива до температуры, при которой гарантируется наиболее эффективное отстаивание и перекачка (но обязательно на 10° ниже температуры вспышки паров топлива). Оборудуется отстойная цистерна так же, как расходная.

Кроме указанных цистерн Правила РМРС требуют, чтобы на судах неограниченного района плавания устанавливалось хранилище вне междудонного пространства для размещения суточного аварийного запаса топлива, не требующего подогрева и дополнительной подготовки перед употреблением.

Объем цистерн вспомогательного назначения, устанавливаемых в МО, составляет (на 1 тыс. кВт мощности ДУ): цистерны грязного топлива и масла 0,1—0,3 м3, цистерны сбора протечек топлива и масла 0,03—0,1 м3. В ряде случаев эти цистерны заменяются одной.

Объем цистерн сбора отходов сепарации должен составлять 8—12% суточного расхода топлива. Раз в сутки цистерны осушаются винтовыми, шестеренными насосами или сжатым воздухом. Цистерны оборудованы подогревателями.

В соответствии с требованиями Регистр а_ССС_Р тоттлитшыр п стерны, расположенные в шахте Ми, снабжаются устройствами' с дистанционным управлением, позволяющими в аварийном случае слить топливо в донные цистерны в течение не 'более 6 мин.

При размещении топливных цистерн необходимо учитывать требования пожарной безопасности.

2015-08-21

2015-08-21 503

503