Обеспечение качества электродов начинается с применения материалов, полностью отвечающих требованиям соответствующих ГОСТов и ТУ. Поэтому в отделение правки и рубки с заводского склада должна поступать проволока:

· после проверки контролером ОТК ее соответствия номеру заводской партии;

· при наличии на каждом мотке или катушке бирки с указанием марки и плавки проволоки;

· после взвешивания проволоки и регистрации ее в специальном журнале.

Основными операциями при изготовлении прутков являются правка и, рубка на мерную длину проволоки, поступающей в мотках (бухтах) и на катушках. Проволока всех марок и диаметров для изготовления электродов поставляется после холодного волочения. В отечественной практике можно отметить, лишь единичные случаи, когда проволока из малоуглеродистой стали поставляется горячекатаной, и ее волочение, правка: и рубка выполняются непрерывно на станках, установленных в линию, что позволяет до минимума снизить отходы металла и потери времени на зарядку проволоки в станок.

В станках любой конструкции проволока правится специальными сухарями, вращающимися с большой скоростью в правильном барабане или в правильной рамке. Схема правильного барабана приведена на рис. 3.11.

Во время прохождения проволоки 1 через быстровращающийся барабан 2 она получает многократный и равномерный изгиб в разные стороны. Регулированием величины смещения сухарей 3 обеспечивают выпрямление проволоки. Величина смещения сухарей зависит от временного сопротивления разрыву (прочности) проволоки, ее диаметра, числа оборотов правильного барабана, числа сухарей и скорости прохождения проволоки через барабан.

Во время прохождения проволоки 1 через быстровращающийся барабан 2 она получает многократный и равномерный изгиб в разные стороны. Регулированием величины смещения сухарей 3 обеспечивают выпрямление проволоки. Величина смещения сухарей зависит от временного сопротивления разрыву (прочности) проволоки, ее диаметра, числа оборотов правильного барабана, числа сухарей и скорости прохождения проволоки через барабан.

Рисунок 3.11 Схема правильного барабана

Важной характеристикой станков является длина протягивания проволоки h, приходящаяся на один оборот правильного барабана. Допустимая величина h зависит от числа правильных сухарей и диаметра проволоки. При пяти сухарях и диаметре проволоки 2—2,5 мм значение h не должно превышать примерно 6—8 мм. При рубке проволоки диаметром 4 мм и более h может быть увеличена приблизительно до 12—15 мм. При более высоких значениях h на стержнях может появиться недопустимо большая волнистость.

Через правильный барабан проволока обычно протягивается одной парой тянущих роликов. Станки, предназначенные для правки и рубки проволоки большого диаметра (больше 5 мм) и высокопрочной жесткой проволоки, оснащаются системой роликов, размещенных перед барабаном. Это обеспечивает предварительную правку проволоки и ее равномерное прохождение через правильный барабан, чему способствует пара подталкивающих роликов.

Все правильно-отрезные автоматы при одинаковом принципе правки проволоки отличаются главным образом конструкцией рубящего механизма и кинематической схемой взаимодействия узлов подачи и рубки проволоки. В станках, работающих «до упора», проволока отрезается при остановке ее подачи вследствие проскальзывания (пробуксовки), разжима или остановки тянущих роликов.

Рубящий узел, оснащенный гильотинным ножом, может работать и независимо от узла подачи проволоки. При такой схеме рубки обеспечивается высокое качество отреза, и минимальное отклонение по длине прутков.

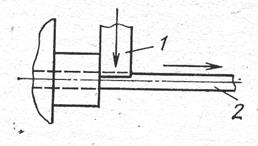

В станках со скользящими ножами (рис. 3.12), движущимися вместе с проволокой, проволока 2 отрезается гильотинным ножом 1.

Равномерность длины прутков обеспечивается регулировкой тянущих роликов. Обычно станки, работающие «до упора», и станки со скользящими ложами допускают регулировку длины прутков в широком диапазоне.

|

Рисунок 3.12 Схема рубки гильотинными ножами

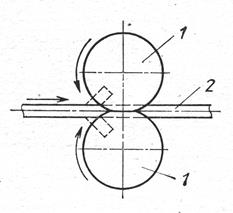

Менее совершенна конструкция правильно-отрезных автоматов с рубкой проволоки 2 «летучими» ножами 1 без остановки ее подачи (рис. 3.13). При такой схеме сложно обеспечить требуемое качество реза, отсутствие заусенцев и отклонений по длине прутков.

Менее совершенна конструкция правильно-отрезных автоматов с рубкой проволоки 2 «летучими» ножами 1 без остановки ее подачи (рис. 3.13). При такой схеме сложно обеспечить требуемое качество реза, отсутствие заусенцев и отклонений по длине прутков.

Рисунок 3.13 Схема рубки «летучими» ножами

Приспособлениями к правильно-отрезным автоматам являются размоточные устройства. При рубке проволоки, поступающей в мотках (бухтах), для непрерывной размотки проволоки в процессе рубки применяется мотовило.

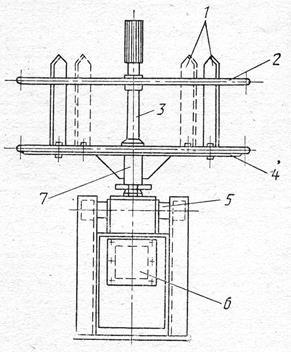

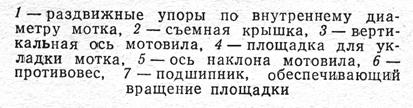

Конструкция мотовила зависит от массы мотка. На рис. 3.14 изображена схема конструкции мотовила для бухт проволоки массой до 100 кг. Размотка происходит за счет усилия одних только тянущих или тянущих и вспомогательных роликов станка.

|

Рисунок 3.14 Схема мотовила для размотки бухт проволоки

Рисунок 3.14 Схема мотовила для размотки бухт проволоки

При рубке проволоки с катушек обычно применяются размоточные центры, в которые устанавливается катушка. Мотовила и размоточные центры оборудованы тормозами, которые обеспечивают остановку вращения бухты или катушки при остановке движения проволоки.

Обычно рубленые стержни поступают в приемник, оборудованный приспособлением для периодического сброса прутков в контейнер или на транспортер. Правильно-отрезные автоматы высокой производительности с выдачей до 450 прутков в минуту оборудованы дополнительным приемным транспортером, который принимает прутки и передает их в приемник-укладчик. Оттуда прутки периодически сбрасываются на транспортер, ведущий к прутковому питателю электродообмазочного пресса, если оборудование установлено в линию, или в контейнер рубленых стержней.

2015-08-21

2015-08-21 1252

1252