3.1. Выбор класса точности подшипника, предельных отклонений и определение вида нагруженния колец.

Для аналогичных видов соединений, в которых требуется достаточная точность вращения валов, рекомендуется принимать 0, 6, 5 классы точности подшипников. С целью снижения стоимости подшипников применяем 0 класс точности ø 40 L0(-0,015).

На основании чертежа и анализа работы подшипника устанавливаем виды нагруженния колец подшипника (поз. 28).

- внутреннее кольцо вращается по отношению к нагрузке и испытывает циркуляционный вид нагруженния;

- наружное кольцо остаётся неподвижным по отношению к нагрузке и испытывает местный вид нагруженния.

По данному размеру вала ø =40 мм и серии 200 по стандарту определяем основные размеры подшипника: D=80 мм; B=18 мм; r =2 мм.

3.2. Выбор посадки для циркуляционно нагруженного кольца.

Рассчитываем посадку циркуляционного нагруженния внутреннего кольца подшипника на вал по интенсивности радиальной нагрузки на посадочной поверхности по формуле [1, ч.2, с.283]

(3.1)

(3.1)

где R – радиальная реакция опоры на подшипник R=2500 Н;

b – рабочая ширина посадочного места;

b=В-2× r; [5, с.10] (3.2)

b=18-2×2=14 мм.

Kn – динамический коэффициент посадки зависящей от характера нагрузки, Kn=1.8;

F – коэффициент, учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе, F= 1;

| Выбираем поле допуска для размера сопрягаемой поверхности с циркуляционно нагруженным кольцом – js 6, табл.4.92 [1, ч.2, с.287] |

Fa – коэффициент неравномерного распределения радиальной нагрузки между рядами качения, Fa=1 (однорядный подшипник).

кН/м;

кН/м;

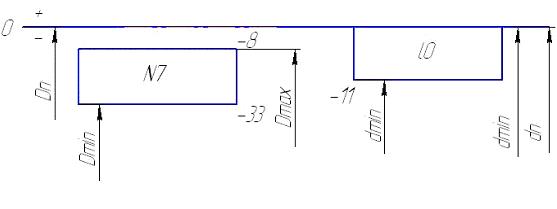

Строим схему полей допусков для посадки

Строим схему полей допусков для посадки

Рис. 3.1. Схема расположения полей допусков

Рассчитываем предельный и средний натяг в сопряжении «подшипник-вал»

Nmax= 0.0065+0.015=0.0215 мм;

Nmin=-0.0065-0=-0.0065 мм;

[5, с.10] (3.3)

[5, с.10] (3.3)

где Nc – средний натяг;

мм;

мм;

Посадку внутреннего кольца с натягом во избежание разрыва кольца проверяем по максимальному натягу. В результате проверки должно выполняться условие:

[Nmax] < [N]; [5, с.10] (3.4)

где [N] –допускаемый натяг по условию прочности кольца, определяется по формуле:

; [5, с.10] (3.5)

; [5, с.10] (3.5)

где k – коэффициент, зависящий от серии подшипника, k=2.5 (тяжёлая серия);

d – номинальный диаметр кольца, d=40 мм;

[Gp] – напряжения растяжения, [ Gp] =400 МПа

принимаем по рекомендации [1, ч.2, с.286]

мм.

мм.

Условие (3.4) выполняется.

3.3. Выбор посадки для местно нагруженного кольца.

3.3. Выбор посадки для местно нагруженного кольца.

| По значения PR, D, материалам корпуса и подшипника выбираем поле допуска для местно нагруженного кольца. |

|

Строим схему полей допусков для посадки

Рис. 3.2. Схема расположения полей допусков

Рассчитываем предельный и средний зазор в сопряжении «корпус-подшипник».

Smax=0.016+0.013=0.028 мм;

Smin=0 мм.

; [5, с.10] (3.6)

; [5, с.10] (3.6)

где Sc – средний зазор;

мм.

мм.

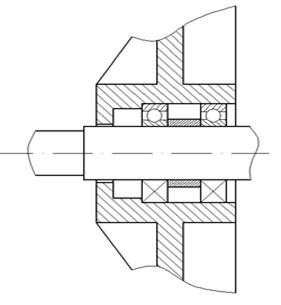

3.4. Эскизы подшипникового узла и деталей сопрягаемых с подшипником

|

7. ВЫБОР ПОСАДОК ШПОНОЧНЫХ СОЕДИНЕНИЙ

7. ВЫБОР ПОСАДОК ШПОНОЧНЫХ СОЕДИНЕНИЙ

Чаще всего в массовом производстве принимают шпонки. Использование призматических шпонок дает возможность дает возможность более точно центрировать сопрягаемые элементы и получать как подвижные (в случае применения обыкновенных призматических шпонок), так и не скользящи соединения (при использовании направляющих шпонок с креплением на вал).

Выбираем для вала 1 призматическую шпонку, неподвижную. Характер соединения нормальный. Из табл. 4.52.[с.773] выбираем шпонку по диаметру вала.

b=12 мм; h=8мм; t1=5мм; t2=3.3мм;

Во всех случаях шпонка устанавливается в пазу вала плотно с натягом, а в пазу отверстия в зависимости от характера соединения. При точном центрировании поля допуска на отверстия H6, а на вал рекомендуется js6, k6, m6, n6. Для данного шпоночного соединения рекомендуется применять допуск на отверстия Н6, допуск на вал js6. Принимаем нормальное соединение, это соединение чаще всего используется в массовом производстве, так как обеспечивает точное центрирование деталей.

Для нормального соединения принимаем поля допусков: на ширину паза вала N9, на ширину паза втулки js9, на ширину шпонки h9.Принимаем шероховатость на ширину паза вала и втулки - Ra 0.4, а на высоту паза втулки и вала - Ra 0.2

Кроме точности размеров шпонок и шпоночных пазов ограничивают и неточность расположения паза в валу и паза во втулке относительно оси симметрии вала и втулки. Должен ограничиваться допуск параллельности плоскости симметрии паза относительно оси симметрии сопрягаемой поверхности.

Предельные размеры элементов шпоночных соединений

Сопряжение шпонка вал Ø38

Определяем размерные параметры вала  :

:

Верхнее предельное отклонение:

Нижнее предельное отклонение:

Среднее отклонение:

Номинальный диаметр:

Максимальный диаметр отверстия:

Минимальный диаметр отверстия:

Средний диаметр отверстия:

Допуск размера отверстия:

Определяем размерные параметры вала  :

:

Верхнее предельное отклонение:

Нижнее предельное отклонение:

Среднее отклонение:

Номинальный диаметр:

Максимальный диаметр вала:

Минимальный диаметр вала:

Минимальный диаметр вала:

Средний диаметр вала:

Допуск размера на вал:

Рис. 7.1.Схема взаиморасположения полей допусков

Определяем характеристики посадки по предельным размерам: Ø38

Максимальный зазор:

Минимальный зазор:

Средний зазор:

Максимальный натяг:

Минимальный натяг:

Средний натяг:

Сопряжение шпонка втулка Ø38

Определяем размерные параметры вала

Верхнее предельное отклонение:

Нижнее предельное отклонение:

Нижнее предельное отклонение:

Среднее отклонение:

Номинальный диаметр:

Максимальный диаметр отверстия:

Минимальный диаметр отверстия:

Средний диаметр отверстия:

Допуск размера отверстия:

Определяем размерные параметры вала

Верхнее предельное отклонение:

Нижнее предельное отклонение: ei =-0.043

Среднее отклонение:

Номинальный диаметр:

Максимальный диаметр вала:

Минимальный диаметр вала:

Средний диаметр вала:

Допуск размера на вал:

Допуск размера на вал:

Рис. 7.2.Схема взаиморасположения полей допусков

Определяем характеристики посадки по предельным размерам: Ø38

Максимальный зазор:

Минимальный зазор:

Средний зазор:

Максимальный натяг:

Минимальный натяг:

Средний натяг:

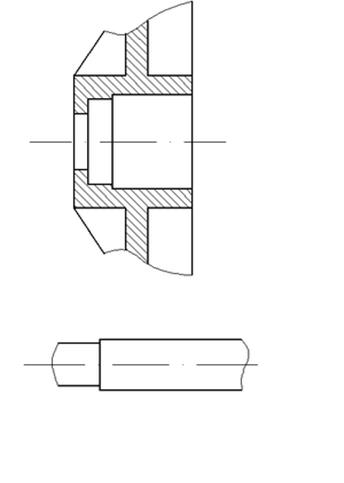

Рабочие эскизы сборочных единиц

рис.7.3. Эскизы пазов вала и втулки

|

рис.7.4. Эскиз шпоночного сопряжения

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ.

1. Допуски и посадки: «Справочник в 2ч. Под ред. В.Д. Мягкова», – Л: Машиностроение, 1982г.

2. Дунаев П.Ф., Леликов О.П. «Конструирование узлов и деталей машин», – М: Высшая школа, 1985г.

3. Якушев А.И. «Взаимозаменяемость, стандартизация и технические измерения», – М: Высшая школа 1986г.

4. Серый И.С. «Взаимозаменяемость, стандартизация и технические измерения», – Мн: Высшая школа 1986г.

5. Сурус А.И., Дулевич А.Ф., Блохин А.В. «Учебное методическое пособие по курсовому проектированию», – Мн: БГТУ, 2006г.

4. РАСЧЕТ ПОСАДОК С НАТЯГОМ.

4. РАСЧЕТ ПОСАДОК С НАТЯГОМ.

Посадки с натягом предназначены для неподвижных соединений неразъемных соединений (или разбираемых лишь в отдельных случаях при ремонте), как правило, без дополнительного крепления винтами штифтами шпонками и т. д.. Относительная неподвижность деталей при этих посадках достигается за счет напряжений, возникающих в материале сопрягаемых деталей вследствие действия деформаций их контактных поверхностей.

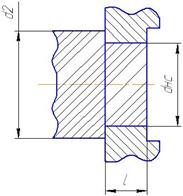

Проведем расчет посадки d10 сопряжения оси сателлита 21 с отверстием в водиле-шестере 3. Для этого примем l =45 мм, dн.с.=32 мм,d2=40 мм, d1=0мм, Fa =0,5 KН, M кр=10  .

.

Шероховатость принимаем равной Rzd =1,25 мкм, RzD =2,5 мкм. Корпус и зубчатое колесо изготовлено из Сталь 45(µ=0,3).

Рис. 4.1 Расчетная схема

Наружный диаметр ступицы dст, мм, определяеться по формуле [5 с.11]

где dн.с- номинальный диаметр вала, (32 мм)

Длина ступицы

В результате рассчитаем величину наименьшего натяга, способного передать такие нагрузки:

,

,

где ЕD и Еd – модули упругости материалов втулки и вала, табл. 1.6 [1, ч. 1];

CD и Cd – коэффициент Лямэ для втулки и вала табл. 1.107 [1, ч. 1];

Определим необходимые величины:

1) определим требуемую величину давления на поверхности  , Па [5, c. 12]:

, Па [5, c. 12]:

где Mк- крутящий момент, Н∙м;

l- Длина сопряжения, м;

f- Коэффициент трения.

2) определим коэффициенты Лямэс[5, c.12]:

где µ - коэффициент Пуассона для втулки и для вала соответственно.

Рассчитаем необходимый натяг:

Данная величина должна быть скорректирована с учетом смятия поверхностей, потому что рассчитанная величина не будет обеспечена вследствие снижения шероховатости в процессе запрессовки.

Будем считать, что величина смятия и срезания поверхностей в связи с запрессовкой составляет 60% от их высоты.

Будем считать, что величина смятия и срезания поверхностей в связи с запрессовкой составляет 60% от их высоты.

Определим наименьший допустимый натяг с учетом уменьшения действительного натяга за счет смятия неровностей при запрессовке

Рассчитываем максимальное допустимое удельное давление

Рассчитываем максимальное допустимое удельное давление  , при котором отсутствует пластическая деформация на контактных поверхностях деталей:

, при котором отсутствует пластическая деформация на контактных поверхностях деталей:

-для вала

-для втулки

где  и

и  - пределы текучести материала втулки и вала, МПа.

- пределы текучести материала втулки и вала, МПа.

В качестве [Pmax] принимаем наименьший из двух значений [Pmax]=75,168МПа

Находим величину наибольшего расчетного натяга

Вычисляем наибольший допустимый натяг с учетом среза и смятия неровностей

По таблице1.49 [1, ч. 1] выбираем стандартную посадку удовлетворяющую следующим условиям  ,

,  .

.

Принимаем посадку в системе отверстия Ø  , как предпочтительную.

, как предпочтительную.

Условия правильности выбора посадки выполняются:

64≤72,5; 23˃15,06

Определяем запас прочности при сборке:

;

;

Запас прочности при эксплуатации:

;

;

Находим необходимое усилие для запрессовки деталей без применения термических методов сборки

,

,

где  - коэфициенет трения при запрессовке 0,15;

- коэфициенет трения при запрессовке 0,15;

- удельное давление при максимальном натяге выбранной посадки, определяемое по следующей формуле:

- удельное давление при максимальном натяге выбранной посадки, определяемое по следующей формуле:

|

2015-08-21

2015-08-21 3264

3264