Ремонт автомобилей. Лекция № 9

Дефектация и сортировка деталей.

Структура занятия.

I. Вопросы рассматриваемые в лекции

Методы контроля.

Специальные виды дефектоскопии.

Сортировка деталей.

Организация рабочих мест дефектации деталей.

II. Контрольные вопросы.

III. Тест №9

IV. Дополнительный материал для самостоятельного изучения.

Методы контроля.

Дефекты и износы последовательно выявляют;

-внешним осмотром

- измерительным инструментом,

-специальными устройствами, приборами и приспособлениями.

Внешний осмотр осуществляется невооруженным глазом, а в случае необходимости с применением лупы до десятикратного увеличения для выявления видимых повреждений. Таким способом обнаруживают трещины, сколы, обломы, следы коррозии.

Для измерения износа деталей применяют измерительный инструмент.

При дефектации деталей измерительным инструментом используют следующие методы измерения:

- абсолютный, когда прибор показывает абсолютное значение измеряемого параметра, и

- относительный – отклонение измеряемого параметра от установленного размера. Искомое значение может отсчитываться непосредственно по прибору (прямой метод) и по результатам измерения другого параметра (косвенный метод). Например, в ротаметре, чтобы установить размер отверстия, надо применять зависимость между зазором и расходом воздуха.

По числу измеряемых параметров методы контроля делятся на дифференциальные и комплексные. При первом измеряют значение каждого параметра, а при втором – суммарную погрешность отдельных геометрических размеров изделия. (Например, определение степени годности подшипников качения по радиальному зазору). Изменение последнего связано с износом беговых дорожек внутреннего и наружного колец, а также элементов качения (шариков, роликов).

Если измерительный элемент прибора непосредственно соприкасается с контролируемой поверхностью, то такой метод называют контактным, а если нет – бесконтактным.

Наиболее часто применяют следующие средства измерения: калибры, универсальный измерительный инструмент и специальные приборы.

Калибры – это бесшкальные измерительные инструменты для контроля отклонений размеров, формы, и взаимного расположения поверхностей деталей без определенного численного значения измеряемого параметра. Наиболее часто используют предельные калибры, ограничивающие предельные размеры деталей и распределяющих их на три группы: годные, подлежащие восстановлению и негодные.

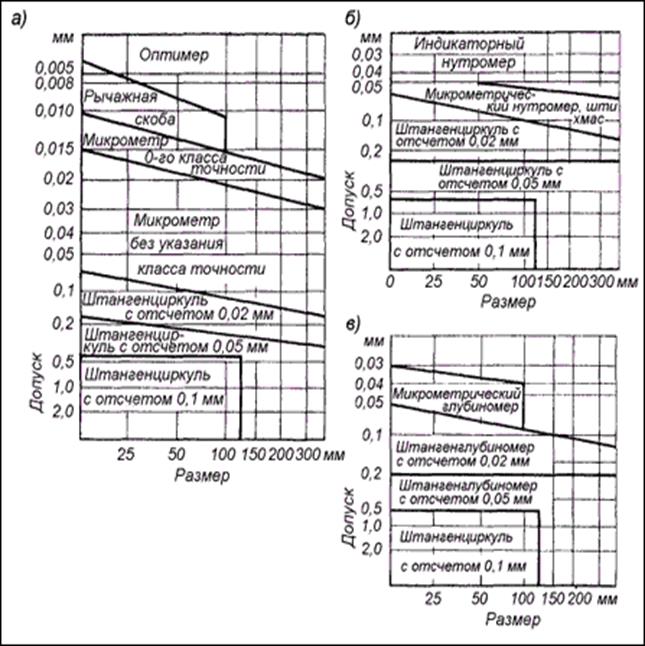

Универсальные инструменты и приборы позволяют находить значение контролируемого параметра в определенном интервале его значений. Обычно применяют следующие измерительные средства: штриховые инструменты с нониусом (штангенциркуль, штангенглубиномер, штангенрейсмус, штангензубомер), микрометрические (микрометры, микронометрический нутрометр, глубиномер), механические приборы (миниметр, индикатор часового типа, рычажная скоба, рычажный микрометр), пневматические приборы давления (манометры) и расхода (ротаметры). См. рис.9.1.

Универсальный измерительный инструмент служит для определения износа резьбы (резьбовые микрометры, резьбовые микрометрические нутрометры и др.), а также зубчатых и червячных колес (шагомеры, биениемеры).

Рис. 9.1 Номограммы выбора измерительных средств:

а - для валов; б - для отверстий; в - для глубин.

Инструментальная дефектоскопия – наиболее распространенный способ контроля деталей. При этом используются универсальные и специальные измерительные инструменты. К специальным относятся приспособления для измерения зазоров в подшипниках качения, приборы для определения упругости пружин, прибор для определения твердости поверхности, а также жесткие скобы, пробки и шаблоны.

2015-08-21

2015-08-21 838

838