Специальные виды дефектоскопии применяют главным образом для обнаружения скрытых трещин. К ним относятся магнитный, люминесцентный, ультразвуковой методы, просвечивание рентгеновскими и гамма-лучами, метод вихревых токов и др.

Рекомендации по выбору метода дефектоскопии приведены в таблице 9.2.1.

Таблица 9.2.1 Дефекты и методы дефектоскопии.

Таблица9.2.2 Область применения физических методов дефектоскопии

| Задача контроля | Методы дефектоскопии | ||||

| Просвечивание рентгеновскими и гамма-лучами | Магнитный | Люминесцентный | Цветной | Ультразвуковой | |

| Контроль ферромагнитных деталей Контроль немагнитных деталей Выявление мелких поверхностных трещин Выявление подповерхностных трещин Выявление внутренних дефектов | + + - + + | + - + + - | + + + - - | + + + - - | + + + + - |

Таблица 9.2.3 Режимы контроля деталей автомобиля на магнитном дефектоскопе М-217

| Наименование деталей | Ток намагничивания, А | Число Намагничиваний | Ток размагни чивания, А чивания, А |

| Коленчатые валы | 5...7 | ||

| Поворотные кулаки | 1200... 1400 | 3...5 | |

| Стойки передней подвески | 2...3 | ||

| Рычаги рулевой трапеции | 1000... 1100 | 2...3 | |

| Левые поворотные рычаги | 2...3 | ||

| Шаровые пальцы наконечников рулевых тяг | 3...5 |

Магнитная дефектоскопия получила наиболее широкое распространение в ремонтном производстве. Выполняют ее с помощью магнитных дефектоскопов и суспензий. Этот метод надежен, достаточно производителен и позволяет обнаружить трещины на деталях самой различной формы и размеров.

Сущность метода заключается в следующем. Сильно намагниченную деталь опускают в ванну с магнитной суспензией и выдерживают 2 — 3 мин. Иногда суспензией поливают предполагаемые места дефектов детали. Если на поверхности детали имеются трещины, то в силу различной магнитной проницаемости металла и воздушного промежутка, образованного трещиной, магнитные силовые линии искажаются, образуя магнитный поток рассеивания, а на гранях трещины — магнитные полюса. У полюсов скапливается магнитный порошок суспензии, четко определяя границы трещины. При этом методе обнаруживаются мельчайшие трещины шириной до 1 мкм.

Магнитную суспензию приготовляют из керосина или трансформаторного масла, к которым добавляют во взвешенном состоянии мелкодисперсный порошок прокаленной окиси железа. Соотношение порошка и жидкости в суспензии должно быть в пределах 1:30...1:50.

На ремонтных предприятиях применяют стационарные магнитные дефектоскопы М-217, ЦНВ-3, УМД-9000 и переносные 77ПМД-ЗМ, ПМД-68 и др.

После магнитной дефектоскопии детали размагничивают, перемещая их через открытый соленоид, который питается переменным током. Если габариты детали не позволяют переместить ее через окно соленоида (например, коленчатый вал), детали размагничивают, пропуская через деталь ток, постепенно уменьшая его значение до нуля.

На ремонтных предприятиях небольшой мощности и в мастерских хозяйств при отсутствии стационарных и передвижных (переносных) дефектоскопов для контроля деталей следует применять дефектоскоп МК (магнитный карандаш). Намагничивание деталей дефектоскопом МК обеспечивается в такой степени, что выявляются незначительные трещины, в том числе и волосовины. Остаточный магнетизм после контроля дефектоскопом МК практически отсутствует. Магнитную дефектоскопию можно использовать только для контроля деталей, изготовленных из ферромагнитных материалов (стали и чугуна).

Люминесцентная дефектоскопия основана на использовании свойства, ряда жидкостей, светиться (флюоресцировать) при облучении их ультрафиолетовыми лучами. В качестве флюоресцирующей жидкости применяют следующие смеси:

1. Керосин (82%), авиационное масло (15%) и эмульгатор ОП-7 или ОП-10.

2. Керосин (50%), бензин (25%), трансформаторное масло или вазелиновое масло (25%), зелено-золотистый дефекталь (0,02...0,03%).

3. Керосин (50%), нориоль (50%).

В качестве проявляющего порошка используют окись магния, тальк, углекислый магний, маршалит и др. Лучшим из них является окись магния, дающая более яркое свечение.

Для получения ультрафиолетовых лучей используют ртутно-кварцевые лампы ПРК-2 или ПРК-4.

Промышленность выпускает люминесцентные дефектоскопы марок ПЛУ-2, ЛЮМ-2 и др..

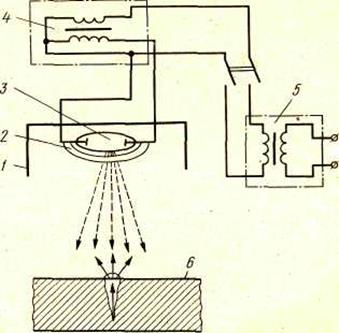

Рис. 9.2.1 Принцип работы люминесцентного дефектоскопа

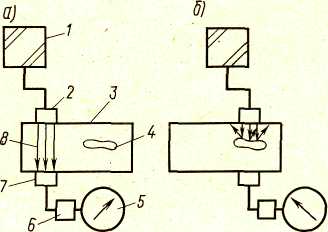

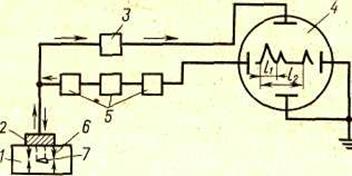

Ультразвуковая дефектоскопия основана на способности ультразвуковых волн отражаться от границ раздела двух сред. Например, воздух — металл при трещине или инородные включения — металл - шлак, при шлаковых включениях и т. п. Методика ультразвукового контроля изложена в ГОСТ 14782—86. Существующие типы ультразвуковых дефектоскопов основаны на теневом и импульсном принципах выявления дефектов. Теневой метод связан с появлением области "звуковой тени" за дефектом рис.. Импульсный эхо-метод основан на отражении ультразвуковых колебаний от поверхности дефекта. Контроль этим методом осуществляется при доступе к детали с одной стороны.

Рис.9.2.2 Схема ультразвукового дефектоскопа, работающего по принципу теневого эффекта: а — дефект не обнаружен; б — дефект обнаружен; / — ультразвуковой генератор; 2 — пьезоэлектрический излучатель; 3 — контролируемая деталь; 4 — дефект; 5 — индикатор; 6 — усилитель; 7 — пьезоприемник; 8 — ультразвуковыелучи.

Рис.9.2.3 Схема импульсного дефектоскопа: 1 — контролируемая деталь; 2 — пьезоэлектрический щуп; 3 — ламповый усилитель; 4 — электроннолучевая трубка; 5 — генераторы; б — импульс; 7 — дефект.

Чувствительность указанного метода намного выше теневого.

В ремонтном производстве нашли применение импульсные ультразвуковые дефектоскопы УЗД-7Н, ДУК-66ПА, УД-10УА. Максимальная глубина прозвучивания на УД-10УА стальных деталей 7 мм, а минимальная — 2 мм. Такие известные физические методы выявления скрытых дефектов в деталях, как рентгено- и гаммография, метод вихревых токов, пока еще не получили широкого применения в ремонтном производстве.

В ремонтном производстве широко используются гидравлический и пневматический методы выявления скрытых дефектов.

Гидравлический метод (опресовка) контроля применяют для выявления трещин в корпусных деталях (блок и головка цилиндров, впускная и выпускная трубы коллектора). Блоки и головки цилиндров проверяют этим методом на широко распространенных универсальных и специальных стендах.

Пневматический метод используют для выявления повреждений в радиаторах, головках цилиндров, топливных баках и шинах. Например, при контроле радиаторов воздух под давлением 0,05 — 0,1 МПа подают внутрь радиатора, который предварительно погружают в ванну с водой. Пузырьки выходящего воздуха указывают на то, что у контролируемой детали есть дефекты.

Для выявления повреждений топливного бака в него нагнетают воздух ручным насосом до тех пор, пока давление не достигнет примерно 0,1 МПа, а на участки возможных трещин (сварные швы, соединение штуцера с баком) наносят мыльный раствор. Нарушения герметичности выявляют по выступающим в местах повреждений пузырькам мыльного раствора.

Значительное повышение производительности труда и качества контроля при проверке состояния деталей достигается, когда применяются специальные стенды, обеспечивающие удобство контроля.

2015-08-21

2015-08-21 3241

3241