Ряды чисел оборотов и величин подач. Как известно при обработке поверхностей малых диаметров на больших скоростях требуются высокие числа оборотов шпинделя, а при обработке больших диамеров на малых скоростях число оборотов шпинделя должно быть небольшим.

Отношение верхнего предела числа оборотов шпинделя nmax к нижнему пределу nmin называется диапазоном регулирования R.

Наиболее целесообразно иметь плавное бесступенчатое изменение скорости с тем, чтобы обеспечить возможность работы с любым числом оборотов шпинделя. Для этой цели на современных токарных станках устанавливают приводы для бесступенчатого изменения скорости. В этом случае возникает необходимость решения задачи о наивыгоднейшем расположении ступеней чисел оборотов шпинделя. Эту задачу впервые в 1876 г. решил русский ученый академик А. В. Гадолин. Он обосновал целесообразность геометрической структуры рядов чисел оборотов и подач исходя из условий постоянства относительной потери скорости на всем диапазоне регулирования. Благодаря не только экономическим, но и конструктивным преимуществам геометрический ряд расположения чисел оборотов шпинделя и величин подач является почти единственным, который используется в приводах современных станков. В РФ применяются семь стандартных знаменателей рядов чисел оборотов и величин подач: 1,06; 1,12; 1,26; 1,41; 1,58; 1,78 и 2. Если известны максимальное nmax и минимальное nmin числа оборотов в минуту шпинделя, а также количество z его скоростей, то знаменатель ряда j для данного привода может быть определен по формуле.

j=

График чисел оборотов (величин подач). Для построения графика чисел оборотов на произвольном, проще всего на одинаковом расстоянии друг от друга проводят вертикальные линии, соответственно количеству валов в приводе движения резания или подач. Далее проводят обязательно на равном расстоянии друг от друга ряд горизонтальных линий в соответствии с количеством чисел оборотов или величин подач рабочего органа и с учетом числа оборотов в минуту электродвигателя, если его число оборотов больше, чем максимальное число оборотов шпинделя. Интервалы между горизонтальны ми линиями соответствуют lgj для данного привода. График чисел оборотов строится в соответствии с кинематической схемой привода. Передаточное отношение передачи выражается в виде jm, где m число интервалов между горизонтальными линиями. Каждая из возможных передач между валами привода изображается на графике лучом (жирной линией), соединяющим отметки чисел оборотов ведущего и ведомого валов, которые эта передача связывает. Линии валов на графике нумеруются римскими цифрами в соответствии с нумерацией валов на кинематической схеме.

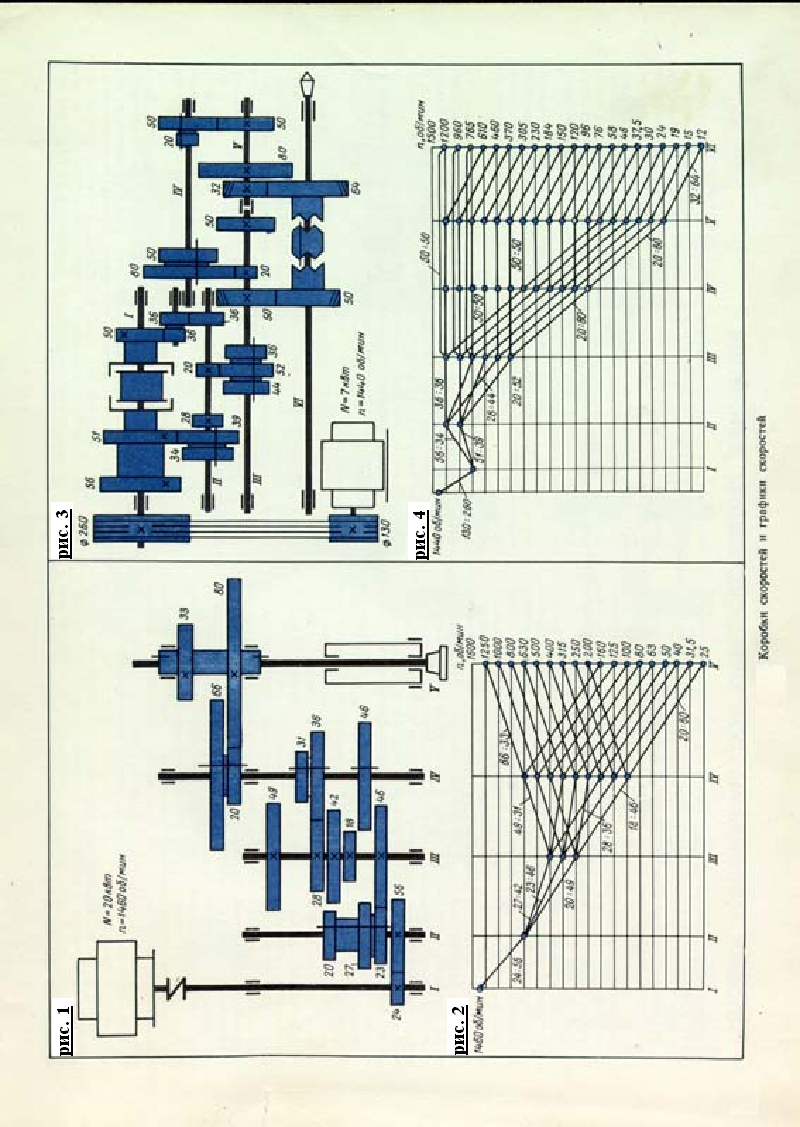

Примеры построения графиков чисел оборотов. На рис. 1 показана кинематическая схема привода движения резания бесконсольного вертикально-фрезерного станка модели 656П, а на рис. 2 – график его чисел оборотов. Для наглядности построения вертикальные линии графика расположены по осям валов кинематической схемы. Количество горизонтальных линий равно 19, так как шпиндель станка имеет 18 скоростей вращения (от 25 до 1250 оборотов в минуту), а число оборотов в минуту электродвигателя равно 1460, т. е. несколько больше максимального числа оборотов шпинделя. Все варианты чисел оборотов валов обозначаются на структурной сетке графика кружочками, а передачи – лучами. Между валами I и II имеется только одна передача 24-56 и соответственно один луч, между валами II и III имеется три передачи

20-49, 23-46 и 27-42 и соответственно передаточным отношениям этих передач проведено три луча. Валы III и IV могут быть связаны также одной из трех передач 18-46, 28-36 или 49-31, в этом случае от каждого числа оборотов вала III проводится по три аналогичных луча к валу IV, который, следовательно, будет иметь уже 9 различных чисел оборотов в минуту. Шпиндель V станка может получать движение от вала IV через одну из двух передач 20-80 или 66-33, в соответствии с этим от каждого числа оборотов вала IV проводим по два луча согласно передаточным отношениям этих передач.

На рис. 3 изображена кинематическая схема привода движения резания токарно-винторезного станка модели 1А62, а на рис. 4 – график его чисел оборотов. Построение его производится в той же последовательности, как и графика чисел оборотов станка 656П, однако в этом случае имеется некоторое своеобразие. Как видно из кинематической схемы, шпиндель VI может получать вращение не только от вала V, но и через передачу 50-50 от вала III, причем три скорости из шести получаемых от вала III совпадают со скоростями, получаемыми от вала V. В таком случае лучи передач проводят несколько выше ранее проведенных лучей, соединяя их с нужными точками чисел оборотов валов наклонными отрезками.

Типовые механизмы для реверсирования движения.

Большинство рабочих органов станков в процессе их работы должны изменять направление своего движения. Для этой цели служат различные виды реверсивных механизмов.

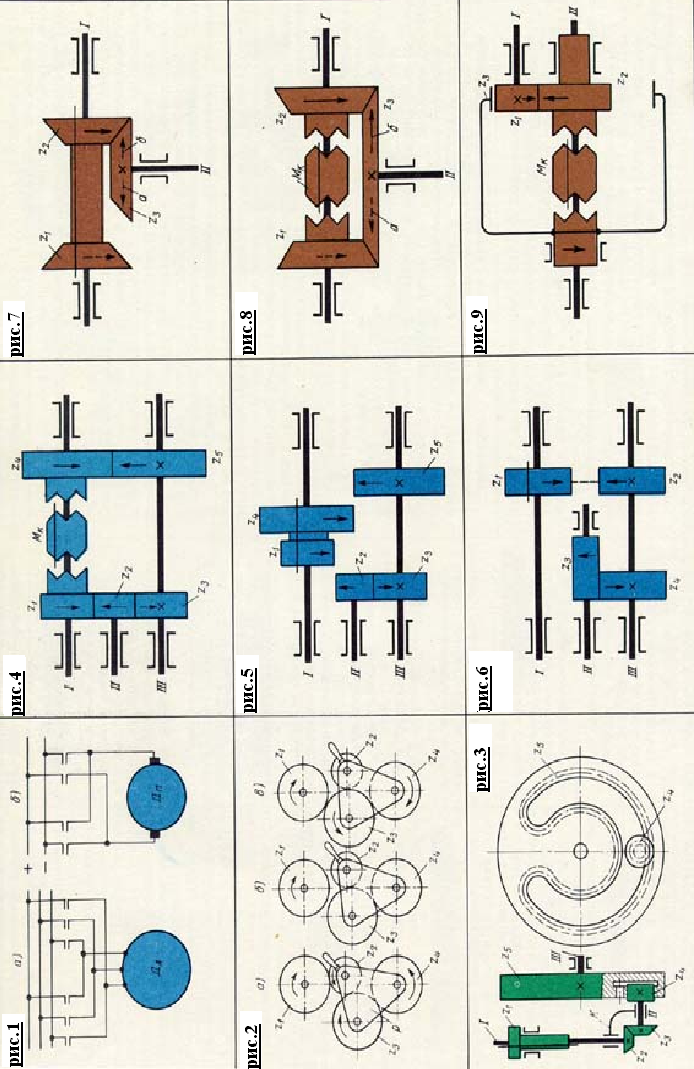

Реверсирование электродвигателем. Если допускается реверсирование всей цепи привода, то изменение направления движения рабочего органа может быть осуществлено реверсированием вращения ротора электродвигателя. Для асинхронного электродвигателя трехфазного тока в этом случае достаточно поменять местами две фазы (рис. 1, а), а для реверсирования электродвигателя постоянного тока изменить полярность тока (рис. 1, б).

Реверс с двумя паразитными колесами. Этот реверс (рис. 2) представляет собой механизм, состоящий из четырех цилиндрических колес, смонтированных в подвижной рамке Р, которая может находиться в трех положениях. В первом положении (рис. 2, а) вращение от ведущего колеса z1 к ведомому колесу z4 передается через паразитные колеса z2 и z3 и поэтому колесо z4 вращается в направлении, противоположном направлению вращения колеса z1 . Во втором положении (рис. 2, б) ведущее колесо z1 не зацепляется ни с одним из паразитных колес и поэтому ведомое колесо z4 не вращается. В положении (рис. 2, в) паразитное колесо z3 непосредственно входит в зацепление с ведущим колесом z1, а колесо z2 вращается в холостую, не принимая участия в передаче движения. В этом случае ведущее и ведомое колеса вращаются в одну и ту же сторону.

Реверс с составным зубчатым колесом. В современных зуборезных станках для нарезания конических зубчатых колес с круговыми зубьями (модели 525, 528 и др.) реверсирование обкатной люльки обеспечивается механизмом, имеющим составное зубчатое колесо z5 (рис. 3). При вращении шестерни z1 в одном направлении движение посредством вала I и конической передачи z2-z3 передается приводному колесу z4, которое также имеет постоянное направление вращения. При зацеплении колеса z4 с сектором внутреннего зацепления составного колеса z5 последнее получает вращение в одном направлении; далее при проходе колеса z4 через зацепление с одним из соединяющих участков составного колеса происходит процесс реверсирования; при зацеплении колеса z4 с сектором внешнего зацепления составного колеса последнее вращается в противоположную сторону. Для обеспечения возможности зацепления колеса z4 со всеми участками составного зубчатого колеса z5, вал II c кареткой К, несущей на себе коническую передачу z2-z3 и колесо z4 , может перемещаться в радиальном направлении.

Реверс с одним паразитным колесом. Этот механизм конструктивно выполняется в различных вариантах (рис. 4, 5 и 6). Однако принцип его работы остается неизменным. В одном случае вращение от ведущего вала I к ведомому III передается зубчатыми колесами через паразитную шестерню и тогда направления вращения обоих валов совпадают, или вращение передается непосредственно – без участия паразитного колеса и тогда направление вращения ведущего и ведомого валов будет различным.

Реверс с одним паразитным колесом и двусторонней кулачковой муфтой (рис. 4) характерен тем, что все его цилиндрические зубчатые колеса могут быть выполнены как с прямыми, косыми, так и с шевронными зубьями. При включении кулачковой муфты Мк влево ведущий и ведомый валы имеют одинаковое направление вращения, при включении муфты Мк вправо – разные.

Реверс с одним паразитным колесом и двойным подвижным блоком шестерен (рис. 5) может быть выполнен только с цилиндрическими колесами, имеющими прямые зубья. Во всем остальном он не отличается от предыдущего механизма.

Реверс с одним широким паразитным колесом (рис. 6) отличается от предыдущих механизмов тем, что четыре колеса вместо пяти и что колеса z1, z2, и z4 имеют равные числа зубьев, чем обуславливается одинаковая скорость вращения ведомого вала III как в одну, так и в другую сторону. В этом механизме все колеса также должны иметь прямые зубья.

Конические реверсы. Если в кинематической цепи привода от двигателя до рабочего органа имеются конические передачи под прямым углом, то бывает целесообразным применение конических реверсов.

У конического реверса с подвижным блоком конических колес (рис. 7) вал I имеет постоянное направление вращения. Когда блок конических колес, связанный с валом I направляющей шпонкой, находится (как показано на схеме) в левом крайнем положении, в зацеплении участвуют колеса z2-z3 и вал II вращается по стрелке б. При перемещении блока конических колес вправо зацепляются колеса z1-z3 и вал II начинает вращаться по стрелке а.

Конический реверс с двусторонней кулачковой муфтой Мк (рис. 8) работает по аналоговому принципу, только в этом механизме изменение направления вращения вала II достигается переключением муфты Мк.

Реверс с колесом внутреннего зацепления. Принципиальным отличием этого механизма (рис. 9) является применение зубчатого колеса z3 с внутренним зацеплением. Вал I с колесом z1 вращается в одном постоянном направлении, приводя в движение колеса z2 и z3 , которые при этом вращаются в разных направлениях. Перемещением двусторонней кулачковой муфты Мк вправо или влево можно сообщить валу II вращение в ту или иную сторону.

|

2015-09-07

2015-09-07 4403

4403