Горячая газовая сварка чугуна нашла широкое применение при исправлении дефектов литья, а также ремонте небольших чугунных деталей.

Способ горячей сварки чугуна является наиболее надёжным способом, обеспечивающим лучшее качество сварного соединения.

Процесс горячей газовой сварки разбивается на целый ряд отдельных операций, от которых зависит качество сварного соединения. К этим операциям относятся: подготовка деталей под сварку; предварительный подогрев деталей; сварка деталей; охлаждение деталей после сварки.

Подготовка к сварке определяется видом дефекта отливки или характером поломки детали. Для предотвращения распространения трещин концы их перед сваркой рекомендуется засверливать. Раковины, трещины и другие поверхностные дёфекты подготавливают разделкой места заварки. Разделку ведут вырубкой или другими механическими способами.

Свариваемое изделие перед сваркой собирают и прихватывают по кромкам. Диаметр прихваток не должен превышать 5—6мм. Без подготовки кромок сваривают детали толщиной до 4мм. На деталях толщиной свыше 5мм производят разделку кромок под углом 70—90 градусов. Свариваемые кромки тщательно очищают от грязи, ржавчины, масла или других загрязнений металлической щеткой или пламенем сварочной горелки.

Детали, подготовленные под горячую сварку, подвергают нагреву до 500—700°С. Температура общего предварительного подогрева определяется размером деталей, толщиной стенок, жесткостью конструкции, объёмом наплавляемого металла и структурой чугуна. Общий подогрев свариваемых деталей ведется в электрических и газовых печах, а при единичных ремонтных работах — в специальных термических печах, ямах и горнах.

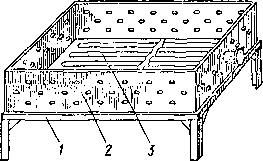

Для общего нагрева, а также последующей термической обработки сваренных деталей, используют горны и печи различного типа. На рисунке представлен горн, состоящий из металлического каркаса и чугунной опоки с колосниковой решеткой. Естественная тяга через колосниковую решетку обеспечивает такую скорость сгорания кокса, которая необходима для постепенного нагрева деталей.

| 1-рама; 2-чугунная опока; 3-колосниковая решётка. |

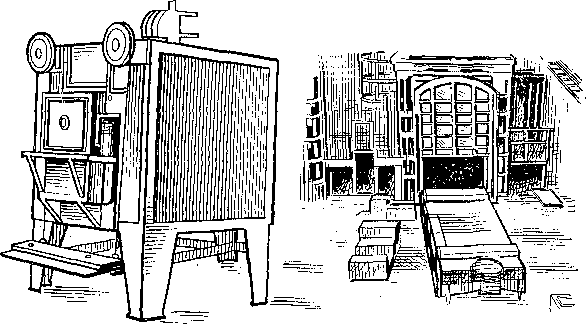

При сварке чугуна используют также камерные печи и печи с выдвижным подом.

При отсутствии специальных печей на месте сварки сооружают временные печи. При пользовании временными печами деталь обкладывают древесным углем и закрывают асбестом. Для поступления воздуха делают снизу отверстие или оборудуют специальную систему поддува. После того, как свариваемая деталь нагреется до требуемой температуры, её извлекают из печи и подают на рабочее место сварщика. Во избежание охлаждения свариваемой детали во время сварки ее закрывают листовым асбестом. Открытым остается только место сварки. После сварки изделие медленно охлаждают в яме или вместе с горном. Равномерное и медленное охлаждение предупреждает коробление, образование трещин и структур отбела.

Сварку чугуна выполняют нормальным пламенем или пламенем с небольшим избытком ацетилена. В начале сварки пламя горелки устанавливают почти вертикально, по мере сварки делают необходимый угол в зависимости от толщины свариваемого металла. Ядро пламени должно находиться на расстоянии 2—3мм от поверхности свариваемого металла. Наконечник горелки выбирают из расчета расхода ацетилена 120дм3/ч на 1мм толщины свариваемого металла.

В качестве присадки согласно ГОСТ2671—70 для горячей газовой сварки применяют чугунные прутки марки А диаметром 4, 6, 8 и 12мм, длиной 250—450мм. Чугунные прутки марки А имеют следующий химический состав: углерода 3,0—3,5%, кремния 3,0—3,4%, марганца 0,5—0,8%, серы не более 0,08%, фосфора 2—0,4%, хрома не более 0,05%, никеля 0,3%. Чугунные прутки марки А с торца маркируют белой краской. Прутки должны храниться в сухом месте в ящиках или на стеллажах.

При горячей сварке чугуна необходимо учитывать резкий переход из жидкого состояния в твердое и образование окисной пленки на поверхности жидкой ванны, что затрудняет выделение газа из жидкого металла. Для облегчения выделения газа сварочную ванну необходимо непрерывно помешивать присадочным прутком.

При горячей газовой сварке чугуна применяют флюс, способствующий улучшению процесса сварки и удаления образовавшихся окислов.

В процессе сварки сварщику необходимо следить за тем, чтобы в наплавленном металле не оставалось шлака, и расплавленный присадочный металл хорошо сплавлялся с основным металлом.

Для получения сварного соединения, свойства которого равноценны свойствам основного металла, необходимо после сварки уменьшить скорость охлаждения. Для этого пламя сварочной горелки отводят от поверхности свариваемого металла на 50—60мм, а наплавленный металл подогревают пламенем в течение 1—1,5 минут.

Для уменьшения внутренних напряжений в массивных деталях сложной конфигурации рекомендуется сваренные детали подвергать вторичному нагреву до температуры 600—750°С и охлаждать вместе с печью.

2015-09-06

2015-09-06 1743

1743