При выполнении разделительной кислородной резки необходимо учитывать требования, предъявляемые к точности резки и качеству поверхности реза. Большое влияние на качество реза и производительность резки оказывает подготовка металла под резку. Перед началом резки листы подают на рабочее место и укладывают на подкладки так, чтобы обеспечить беспрепятственное удаление шлаков из зоны реза. Зазор между полом и нижним листом должен быть не менее 100—150мм.

Поверхность металла перед резкой должна быть очищена. На практике окалину, ржавчину, краску и другие загрязнения удаляют с поверхности металла нагревом зоны резки газовым пламенем с последующей зачисткой стальной щеткой.

Разметку вырезаемых деталей производят металлической линейкой, чертилкой и мелом. Часто разрезаемый лист подают к рабочему месту резчика уже размеченным. Перед началом резки газорезчик должен установить необходимое давление газов на ацетиленовом и кислородном редукторах, подобрать нужные номера наружного и внутреннего мундштуков в зависимости от вида и толщины разрезаемого металла.

Процесс резки начинают с нагрева металла в начале реза до температуры воспламенения металла в кислороде. Затем пускают режущий кислород (происходит непрерывное окисление металла по всей толщине) и перемещают резак по линии реза.

Для обеспечения высокого качества реза расстояние между мундштуком и поверхностью разрезаемого металла необходимо поддерживать постоянным. Для этой цели резаки комплектуются направляющими тележками. В зависимости от толщины разрезаемого металла расстояние между мундштуком и металлом составляет:

| Толщина металла, мм. | 3-10 | 10-25 | 25-50 | 50-100 | 100-200 | 200-300 |

| Расстояние, мм. | 2-3 | 3-4 | 3-5 | 4-6 | 5-8 | 7-10 |

При работе на газах — заменителях ацетилена указанные расстояния между мундштуком и поверхностью разрезаемого металла увеличивают на 30—40%.

Основными показателями режима кислородной резки являются: мощность подогревающего пламени, давление режущего кислорода и скорость резки. Мощность подогревающего пламени характеризуется расходом горючего газа в единицу времени и зависит от толщины разрезаемого металла. Она должна обеспечивать быстрый подогрев металла в начале резки до температуры воспламенения и необходимый нагрев его в процессе резки. Для резки металла толщиной до 300мм применяют нормальное пламя.

При резке металла больших толщин лучшие результаты получают при использовании пламени с избытком горючего (науглероживающее пламя). При этом длина видимого факела пламени (при закрытом вентиле кислорода) должна быть больше толщины разрезаемого металла.

Выбор давления режущего кислорода зависит от толщины разрезаемого металла, размера режущего сопла и чистоты кислорода. При увеличении давления кислорода увеличивается его расход.

Давление кислорода выбирается в зависимости от толщины металла:

| Толщина металла, мм. | 5-20 | 20-40 | 40-60 | 60-100 |

| Давление кислорода, МПа. | 0,3-0,4 | 0,4-0,5 | 0,5-0,6 | 0,7-0,9 |

Чем чище кислород, тем меньше расход его на 1 погонный метр реза.

Абсолютная величина давления кислорода зависит от конструкции резака и мундштуков, величин сопротивлений в кислородоподводящей арматуре и коммуникациях.

Скорость перемещения резака должна соответствовать скорости горения металла. От скорости резки зависят устойчивость процесса и качество вырезаемых деталей. Малая скорость приводит к оплавлению разрезаемых кромок, а большая — к появлению не прорезанных до конца участков реза.

Скорость резки зависит от толщины и свойств разрезаемого металла. При резке сталей малых толщин (до 20мм) скорость резки зависит от мощности подогревающего пламени. Например, при резке стали толщиной 5мм около 35% тепла поступает от подогревающего пламени.

На скорость резки влияет также метод резки (ручной или машинный), форма линии реза (прямолинейная или фигурная) и вид резки (заготовительная или чистовая). Поэтому допустимые скорости резки определяют опытным путем в зависимости от толщины металла, вида и метода резки. При правильно выбранной скорости резки отставание линий реза не должно превышать 10—15% толщины разрезаемого металла.

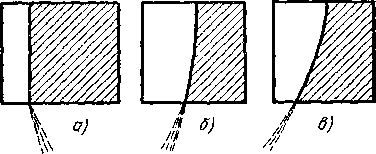

На рисунке схематически показан характер выброса шлака из разреза.

Если скорость кислородной резки мала, то наблюдается отклонение пучка искр в направлении резки. При завышенной скорости резки отклонение пучка искр происходит в сторону, обратную направлению резки. Скорость перемещения резака считают нормальной, если пучок искр будет выходить почти параллельно кислородной струе. Режимы ручной резки листового проката приведены в таблице.

| Толщина разрезаемого металла, мм. | Номер мундштука. | Давление, МПа. | Примерная скорость резки, мм/мин. | ||

| Наружного. | Внутреннего. | Кислорода. | Горючего газа. | ||

| 8-10 | 0,3 | Не менее 0,001. | 550-400 | ||

| 10-25 | 0,4 | 400-300 | |||

| 25-50 | 0,6 | 300-250 | |||

| 50-100 | 0,8 | 250-200 | |||

| 100-200 | 1,0 | 200-130 | |||

| 200-300 | 1,2 | 130-80 |

Ширина и чистота реза зависят от способа резки. Машинная резка дает более чистые кромки и меньшую ширину реза, чем ручная. Чем больше толщина разрезаемого металла, тем больше шероховатость кромок и ширина реза. В зависимости от толщины металла ориентировочная ширина реза составляет:

| Толщина металла, мм. | 5-15 | 15-30 | 30-60 | 60-100 | 100-150 |

| Ширина реза, мм. | 2-2,5 | 2,5-3 | 3,0-3,5 | 3,5-4,5 | 4,5-5,5 |

В начале резки мундштук располагают перпендикулярно поверхности металла или с небольшим наклоном (5—10°) в сторону, обратную направлению резки. По мере углубления в массу металла ослабевает действие подогревающего пламени, уменьшается скорость кислородной струи. Поэтому при резке происходит отставание режущей струи.

Отставание увеличивается с увеличением скорости резки. Отставание можно компенсировать наклоном мундштука вперед по направлению движения.

2015-09-06

2015-09-06 913

913