1. Определение интеллектуальной собственности проекта.

Объект интеллектуальной собственности - промышленный образец. Техническим решением (новизной) является новый компонент в составе – антиоксиданты природного происхождения.

2. Форма защиты интеллектуальной собственности, которая будет использована в ходе реализации проекта - патент на промышленный образец

3. Права собственности на интеллектуальную собственность будут принадлежать разработчику идеи.

4. Срок действия патента на промышленный образец 15 лет, с даты подачи заявки в Патентное Ведомство с продлением на 3 года.

5. Расчет затрат на защиту объектов интеллектуальной собственности.

Предшествующая интеллектуальная собственность не используется.

| Операционный и производственные планы |

| Тип ресурсной стратегии бизнеса – производственный франчайзинг[8]. |

Ресурсная стратегия проста – сокращение издержек, за счет модернизации производства, пролонгация срока годности и полезных свойств, изготовленной продукции. Все ресурсы уже куплены и введены в эксплуатацию. Мы предлагаем лишь усовершенствование, экономию и экологизацию процесса производства.

Выгоды:

· сокращение финансовых затрат

· увеличение доли конечного потребителя

· расширение ниши.

| Производственный процесс |

Наш проект не предполагает организацию производства. Перед командой стоит задача разработка не нового, а усовершенствованной творожной пасты (на не затратной технологии на основе компонентов Х) и продажа патента. Автором инновационной идеи и нашей командой был разработан промышленный образец.

Обоснование прорыва компонентов Х на рынке творожной продукции заключается в следующем:

1. вводимый компонент Х является экстрактом растительного происхождения, получены из плодов ацеролы и сои

2. не влияет на аминокислотный состав

3. не изменяет органолептических показателей[9] продукта

Все рассмотренные препараты Х являются:

4. эффективными ингибиторами окисления[10] (что позволяет продлить срок хранения в 1,5-2 раза)

5. компоненты Х, обладают структурообразующими свойствами (что позволяет получить более густую консистенцию продукта и

исключить вводимые стабилизаторы)

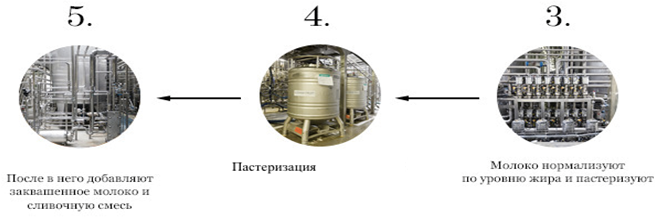

Производство и продажа готовой продукции – задача нашего клиента. Для обывательского понимания хочется изобразить

схему процесса производства творожной пасты [11]:

Наша цель – подсказать производителю КАК соответствовать выбранной миссии развития компании – «экономия», «экологичность», «полезность».

Все основные, вспомогательные и обслуживающие процессы мы подробно не рассматриваем, так как это прямая задача уже существующих молокозаводов (наших потенциальных клиентов):

Основные производственные процессы.

Изготовление готовой продукции – «паста творожная», с применением компонентов Х. (покупка патента)

1. Количество поточных линий на предприятии в смену равно 1

2. Количество рабочих дней в неделю равно 6

3. Количество смен в рабочий день равно 1

Стандартный пример производства творожной пасты (без нововведений):

1. Производство начинается с разгрузочной зоны. Сюда молоко в специальных машинах привозят поставщики. Первое, что с ним делают после приёма, — несут на пробу в лабораторию. Здесь в автоматическом режиме определяют жирность, кислотность, плотность, а также проверяют на наличие вредных веществ, в том числе и антибиотиков.

Если с молоком всё хорошо, то по специальным трубам его направляют на нормализацию. Именно тогда от него отделяют лишние сливки и доводят до нужной жирности: 2,5, 3, 5 или 7%, которые мы видим на банке.

Дальше молоко пастеризуют: сначала нагревают, а потом охлаждают до 6 градусов. Затем снова нагревают и остужают, но уже до 38 градусов — такова температура, необходимая для будущего сквашивания. Если с молоком всё хорошо, то по специальным трубам его направляют на нормализацию. Именно тогда от него отделяют лишние сливки и доводят до нужной жирности: 2,5, 3, 5 или 7%, которые мы видим на банке.

Дальше молоко пастеризуют: сначала нагревают, а потом охлаждают до 6 градусов. Затем снова нагревают и остужают, но уже до 38 градусов — такова температура, необходимая для будущего сквашивания.

2.

2.  Все процессы происходят в танках — огромных металлических посудинах, напоминающих по форме конус. Между собой они соединены целой паутиной больших и мелких труб. Пока жидкость перетекает сотрудник добавляет в неё закваску. Молоко, смешиваясь с закваской, уже обретает статус будущего творога, и оканчивает свой путь в танках сквашивания, чтоб окончательно дозреть в ближайшие шесть часов. Все процессы происходят в танках — огромных металлических посудинах, напоминающих по форме конус. Между собой они соединены целой паутиной больших и мелких труб. Пока жидкость перетекает сотрудник добавляет в неё закваску. Молоко, смешиваясь с закваской, уже обретает статус будущего творога, и оканчивает свой путь в танках сквашивания, чтоб окончательно дозреть в ближайшие шесть часов.   3. Чтобы в получившемся жидковатом твороге ложка стояла, его превращают в творожную пасту. Для этого к заквасившемуся молоку добавляют специальную творожную составляющую. Получают её нетрадиционным способом, смешав молоко, молочнокислую культуру и фермент. Чтоб удалить из смеси лишнюю жидкость и сделать её плотной и густой, её подают на творожный сепаратор, где при большой скорости вращения почти готовый сгусток отделяется от сыворотки. На следующем этапе в массу вливают сливочную смесь, состоящую из 20-процентных сливок, сахара истабилизатора. Последний необходимо включать в состав для того, чтобы при длительном хранении на поверхность не поднималась оставшаяся неаппетитная сыворотка[12].

4. Сотрудников можно встретить в цехах крайне редко. Непосредственно в процессе производства заняты все пять человек, да и в основном в их обязанности входит следить за техникой. Одно из немногих ручных действий — укладка рулона полистирола, из которого потом машина делает стаканчики. Внутри агрегата материал разогревается, и из него автоматически формируется стакан. Тут же наклеивается боковая этикетка.

3. Чтобы в получившемся жидковатом твороге ложка стояла, его превращают в творожную пасту. Для этого к заквасившемуся молоку добавляют специальную творожную составляющую. Получают её нетрадиционным способом, смешав молоко, молочнокислую культуру и фермент. Чтоб удалить из смеси лишнюю жидкость и сделать её плотной и густой, её подают на творожный сепаратор, где при большой скорости вращения почти готовый сгусток отделяется от сыворотки. На следующем этапе в массу вливают сливочную смесь, состоящую из 20-процентных сливок, сахара истабилизатора. Последний необходимо включать в состав для того, чтобы при длительном хранении на поверхность не поднималась оставшаяся неаппетитная сыворотка[12].

4. Сотрудников можно встретить в цехах крайне редко. Непосредственно в процессе производства заняты все пять человек, да и в основном в их обязанности входит следить за техникой. Одно из немногих ручных действий — укладка рулона полистирола, из которого потом машина делает стаканчики. Внутри агрегата материал разогревается, и из него автоматически формируется стакан. Тут же наклеивается боковая этикетка.

5. Разные начинки добавляют в пасту уже в упаковочном цеху, на одной ленте. Готовая тара едет под первый дозатор, который одновременно в 12 упаковок подаёт наполнитель: фрукты, ягоды, мюсли или шоколадные шарики. Фруктово-ягодную желейную массу привозят на завод в специальных герметичных баках, которые, как газовые баллоны в плиту, устанавливают на конвейер. Под вторым дозатором стаканы автомат наполняет уже готовым йогуртом, пастой…

6. На этом сложный путь творожной пасты не окончен. Ей ещё надо пройти ультрафиолетовую обеззараживающую обработку, после которой она выезжает на открытую ленту.

5. Разные начинки добавляют в пасту уже в упаковочном цеху, на одной ленте. Готовая тара едет под первый дозатор, который одновременно в 12 упаковок подаёт наполнитель: фрукты, ягоды, мюсли или шоколадные шарики. Фруктово-ягодную желейную массу привозят на завод в специальных герметичных баках, которые, как газовые баллоны в плиту, устанавливают на конвейер. Под вторым дозатором стаканы автомат наполняет уже готовым йогуртом, пастой…

6. На этом сложный путь творожной пасты не окончен. Ей ещё надо пройти ультрафиолетовую обеззараживающую обработку, после которой она выезжает на открытую ленту.

7. Окончательно готовый продукт, такой, каким мы видим его в магазине, попадает в руки лаборантов. В лаборатории работают около 40 человек, а исследования готовых продуктов проводят в течение 24–48 часов, пока они могут менять свойства. Если что-то вызывает беспокойство, то всю партию утилизируют.

7. Окончательно готовый продукт, такой, каким мы видим его в магазине, попадает в руки лаборантов. В лаборатории работают около 40 человек, а исследования готовых продуктов проводят в течение 24–48 часов, пока они могут менять свойства. Если что-то вызывает беспокойство, то всю партию утилизируют.

8. Пока тестовые образцы везут на исследование, остальные автоматически упаковывают в картонные ящики, которые на глазах у работников мастерит машина. В автомобили для транспортировки ящики попадают также автоматически, без тяжёлого ручного труда. Для этого им приходится кататься через весь упаковочный цех, то поднимаясь по ленте к потолку, то опускаясь до входа в отдел, где специальная установка обернёт их в полиэтилен и транспортирует в грузовые машины или на склады, если продукту нужно время дозреть.

8. Пока тестовые образцы везут на исследование, остальные автоматически упаковывают в картонные ящики, которые на глазах у работников мастерит машина. В автомобили для транспортировки ящики попадают также автоматически, без тяжёлого ручного труда. Для этого им приходится кататься через весь упаковочный цех, то поднимаясь по ленте к потолку, то опускаясь до входа в отдел, где специальная установка обернёт их в полиэтилен и транспортирует в грузовые машины или на склады, если продукту нужно время дозреть.

|

Вспомогательные процессы.

Поставка первичного сырья (молоко, добавки, масло…)

Обслуживающие процессы.

Транспортировка первичного сырья, складирование, проверка срока годности.

Основные производственные процессы для нашего проекта (нашей команды):

Уже проведены на стадии изучения идеи.

1. Был выпущен продуктовый образец с:

· пролонгированным сроком годности

· улучшенной рецептурой

· улучшенными свойствами

2. Для производства творожных паст с компонентами Х разработана технология производства с обоснованием технологических режимов.

К сожалению, в силу простоты инновационной технологии, мы не раскрываем состав и детальную технологию производства.

Выпуск образца. Нам понадобилось:

| Материальные ресурсы | Ед. Измер-я | Цена за единицу, тыс. руб. | Норма расхода на один эксперимент | Ст-ть, тыс. руб. |

| Масло сливочное | кг | 0,08197 | 0,16394 | |

| Творог обезжиренный | кг | 0,0452 | 0,904 | |

| Сливки | кг | 0,029 | 0,145 | |

| Сахар-песок | кг | 0,014 | 0,5 | 0,007 |

| Антиоксиданты | кг | 4,985 | 0,004 | 0,01994 |

| Реактивы: Фенолфталеин | кг | 5,0 | 0,01 | 0,05 |

| Изопропанол | л | 0,045 | 0,2 | 0,009 |

| Тиобарбитуровая кислота | л | 3,7 | 0,1 | 0,37 |

| Спирт этиловый | л | 0,025 | 0,13 | 0,00325 |

| Энергозатраты: Пар | кг | 0,0011 | 1,5 | 0,00165 |

| Электроэнергия | кВт | 0,00086 | 0,0172 | |

| Вода | м3 | 0,009 | 2,4 | 0,0216 |

| Кюветы фотометрические[13] | шт | 0,0075 | 1,050 | |

| Стаканы 120мл | шт | 0,00017 | 0,017 | |

| ИТОГО | - | 2,780 |

Вспомогательные процессы:

Качественная творожная паста должна производиться только из творога, с добавлением сахара, наполнителей естественного происхождения. Но в основном производители, применяют в малом соотношении сыворотку и натуральные компоненты. Основные компоненты это соя, загустители, искусственные пищевые добавки импортного производства, которые запрещены за границей, или существенно ограничены в использовании.

В ответ загустителям, искусственным пищевымдобавкам и прочим компонентам приходит разработанная рецептура добавления компонентов Х. Которые позволяют регулировать консистенцию и состав продукта (исключить использование стабилизаторов и снизить состав искусственных пищевых добавок).

Вспомогательными процессами автора идеи и нашей команды о компонентах Х явилась:

· разработка основных элементов системы управления качеством, начиная от стадии приемки сырья и вспомогательных материалов и до реализации в торговую сеть.

План позволяет эффективно управлять рисками в производстве продукции, в результате чего:

o уменьшаются издержки производства, связанные с возможным браком

o и снижается себестоимость.

Применение системы дает наибольшие гарантии обеспечения потребителей безопасной продукцией;

· разработаны и утверждены технические документы (ТУ 9222-015-02068640-06, ТИ ТУ 9222-015-02068640-06). Дата введения в действие 15.11.12 г.

Обслуживающие процессы:

Состояли в переговорах, экспертных заключениях и транспортировке необходимого опытного сырья. Также его хранение, и температурное тестирование.

| Материальные ресурсы |

Количество ресурсов соответствует масштабам деятельности и коррелируется с выбранным планом продаж. В данном разделе предоставляем характеристику материальных ресурсов необходимых для производства продукции. Весь процесс производства творожной пасты занимает 20 часов

2015-10-16

2015-10-16 437

437