Производственная система (ПС), включающая комплекс производственных участков и вспомогательных подразделений, предназначена для изготовления продукции требуемого качества и заданной программы выпуска. Структуру и параметры ПС, выбирают при проектировании в зависимости от сложности и разнообразия конструкций выпускаемых изделий, объема их выпуска и условий изготовления. Построение ПС, отвечающей указанным требованиям проводится на основе сквозного системного проектирования, включающего следующие этапы:

¨ формулировку функционального назначения и требований к системе в целом, формализацию их в условиях автоматизированного проектирования и выбор критериев для оценки качества проектных решений;

¨ декомпозицию (разделение на составные части) ПС, определение функции каждой подсистемы, формализацию требований к подсистемам, выявление внутриструктурных материальных, энергетических и информационных связей подсистем;

¨ построение алгоритмических и параметрических моделей функционирования каждой подсистемы;

¨ синтезирование производственной системы на базе разработанного производственного процесса с созданием единой системы материальных, энергетических и информационных потоков;

¨ разработку компоновочных и планировочных решений размещения технологического оборудования ПС в пространстве.

Системный подход к решению задачи проектирования участка или цеха с наперед заданными свойствами, представляющими собой сложную динамическую систему из множества элементов, требует после уточнения исходных данных проведения ее декомпозиции с целью выделения подсистем, однородных по технологическим и организационным признакам, а также учета связей между ними для синтезирования (объединения) выделенных элементов.

В основу декомпозиции ПС закладывают принципы функциональности и минимальности:

¨ первый принцип состоит в том, что выделенные при декомпозиции элементы должны быть по возможности обособленными, т.е. для них можно сформулировать собственную цель функционирования, которая достигается совокупностью целей каждого элемента нижестоящего уровня;

¨ второй принцип заключается в достижении минимума уровней декомпозиции, что в итоге приводит к сокращению размерности задач унификации.

|

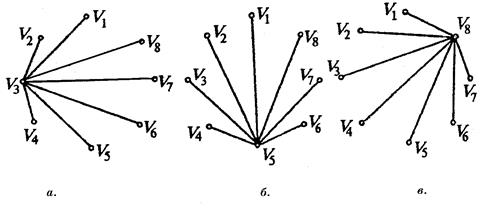

С учетом приведенных принципов структурное описание ПС можно представить в виде системы графов (рис. 2.1).

Рис. 2.1. Структурное описание производственной системы [1]

(а, б, в – соответственно: графы материальных, энергетических, информационных потоков)

Вершины графов представляют следующие элементы ПС:

¨ V1 – основная ( технологическая) система;

¨ V2 – складская система;

¨ V3 – транспортная система;

¨ V4 – система инструментообеспечения;

¨ V5 – система технического обслуживания;

¨ V6 – система контроля качества изделий;

¨ V7 – система охраны труда работающих;

¨ V8 – система управления и подготовки производства.

Ребра графов, связывающие их вершины, представляют собой материальные, энергетические и информационные потоки между соответствующими элементами производственной системы.

Первичным звеном организации автоматизированного производственного процесса является рабочая позиция, на которой могут располагаться: технологическое оборудование; средства его автоматической загрузки и разгрузки; накопители с полуфабрикатами изделий; технологическая оснастка; средства управления (рис. 2.2 работы 1).

Группы рабочих позиций объединяют в производственные участки, которые размещают в помещении называемом производственным цехом.

При проектировании автоматизированных участков и цехов приходится одновременно решать технологические, экономические, организационные задачи.

В состав технологических задач входят:

¨ формирование списка требований к производственной системе, исходя из ее назначения;

¨ анализ производственной технологичности изготавливаемых изделий (с точки зрения использования автоматических средств производства);

¨ проектирование технологических процессов мехобработки и сборки;

¨ определение станкоемкости или машиноемкости операций;

¨ установление типажа и количества основного и вспомогательного оборудования, а также технологической оснастки;

¨ определение состава и числа работающих, норм расхода материалов;

¨ расчет площадей автоматизированных участков и цехов;

¨ разработка заданий для строительного, сантехнического и энергетического проектирования;

¨ разработка заданий на программное обеспечение производства.

В состав экономических задач входят:

¨ расчет себестоимости и рентабельности выпуска изделий;

¨ определение удельных приведенных затрат, размеров основных и оборотных фондов;

¨ составление калькуляции;

¨ решение вопросов финансирования.

Организационные задачи включают:

¨ разработку структуры управления, выбор принципа формирования структурных подразделений цеха;

¨ научную организацию труда и его охраны;

¨ организацию взаимодействия структурных подразделений, контроль хода производства и управление им;

¨ документооборот.

При проектировании автоматизированных участков и цехов возможны различные варианты их состава и организации. Оценка выбора оптимального варианта определяется обычно минимальностью критерия приведенных затрат на изготовление изделий заданной программы выпуска в течение года, который определяется по формуле (2.1 работы 1).

Трудоемкость изготовления изделия, необходимая для расчета количества производственных рабочих, определяется по формуле:

, (2.2)

, (2.2)

где Тфij – станкоемкость i – операции при изготовлении j – го изделия, мин; f – коэффициент многостаночного обслуживания.

2015-10-13

2015-10-13 2019

2019