Прессовым называется соединение составных частей изделий с гарантированным натягом вследствие того, что размер охватываемой детали больше соответствующего размера охватывающей детали.

Прессовые соединения передают рабочие нагрузки за счет сил трения покоя между сопряженными поверхностями, которые могут быть цилиндрическими и коническими. В дальнейшем рассматриваются прессовые соединения по цилиндрическим поверхностям, имеющие преимущественное распространение. Следует отметить, что прессовые соединения занимают промежуточное положение между неразъемными и разъемными соединениями, так как допускают нечастую разборку без нарушения целостности составных частей изделия.

Из курса допусков и посадок известно, что разность размеров вала и отверстия до сборки называется натягом. Нагрузочная способность прессовых соединений определяется преимущественно натягом, который назначают в соответствии с посадками. Однако возможны случаи, когда посадка не может быть реализована в конструкции по условию прочности детали.

Достоинства прессовых соединений: простота и технологичность конструкций за счет отсутствия соединительных деталей, обеспечение хорошего центрирования соединяемых деталей, возможность применения при очень больших осевых нагрузках и вращающих моментах, высокая надежность при ударных нагрузках.

Основные недостатки прессовых соединений: сложность демонтажа и возможность ослабления натяга после разборки, ограниченность нагрузочной способности при вибрационных нагрузках за счет фреттинг-коррозии (разрушение сопряженных поверхностей при очень малых колебательных относительных перемещениях), рассеивание величины натяга и нагрузочной способности соединения за счет допусков на изготовление деталей.

Характерными примерами применения прессовых соединений являются колесные центры и бандажи железнодорожного подвижного состава, центры и венцы зубчатых и червячных колес (рис. 2.10, а), крепление на валу вращающихся колец подшипников качения (рис. 2.10, б, где показано условное изображение подшипника качения и обозначена подшипниковая посадка). В середине прошлого века академиком А. К. Годолиным была создана теория расчета артиллерийских стволов, составляемых из не- -скольких толстостенных цилиндров, соединенных с гарантированным натягом, вследствие чего обеспечивалось значительное повышение прочности стволов.

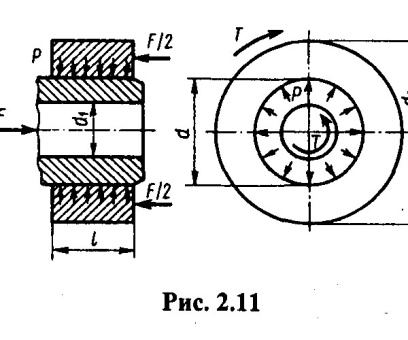

Прессовые соединения могут быть получены тремя способами: продольной сборкой путем запрессовки осевой силой (рис. 2.11); поперечной сборкой за счет нагрева или охлаждения одной из деталей до состояния, при котором они свободно соединяются; комбинированной, например, гидропрессовой сборкой, при которой одновременно с действием осевой силы в зону контакта сопрягаемых деталей подается масло под высоким давлением для получения необходимой поперечной деформации. Из этих трех способов наименее совершенным является первый — запрессовка, так как при нем неизбежно повреждение контактных поверхностей, нарушение их микрогеометрии и, как следствие, снижение нагрузочной способности соединения в полтора-два раза.

Расчет прессовых соединений. В результате сборки прессового соединения за счет натяга на сопрягаемых поверхностях возникают контактные давления р (рис. 2.11), которые полагаем равномерно распределенными по поверхности контакта. Если на конструкцию действует осевая сила F и вращающий момент Т, то на сопрягаемых поверхностях возникнут силы трения, которые должны исключить относительное смещение деталей соединения. Пользуясь принципом независимости действия сил, можем написать условия равновесия:

F< πdlpf, T< πdlpfd/2,

где / — коэффициент сцепления; для стальных и чугунных деталей f = 0,08...0,1 при запрессовке; f = f= 0,12...0,14 при сборке с нагревом или охлаждением; при гидропрессовании f = 0,12; если одна из деталей латунная или бронзовая, то f = 0,05.

Из вышеуказанных условий равновесия определим минимально необходимые значения контактного давления

Рmin = F/πdlf), pmin = 2T/(πd2lf).

Если осевая сила F и вращающий момент Т действуют одновременно, то расчет ведут по равнодействующей R осевой и окружной силы

F1=2T/d, т.е. R= (F2 + F12)^0,5

тогда

pmin=R/(πdlf).

В зависимости от ответственности соединения полученное минимально необходимое значение pmin увеличивают, умножая его на коэффициент запаса сцепления К = 1,5...3. По найденному расчетному контактному давлению р = К pmin определяем расчетный натяг Np, пользуясь выводимой в вузовских курсах сопротивления материалов формулой Ляме для расчетов толстостенных цилиндров (цилиндр считается толстостенным, если его средний радиус превышает толщину стенки не более чем в пять раз):

Np=pd(C1/E1+C2/E2)

где C1=(d2+d12)/(d2-d12)- v1

C2=(d22+d2)/(d22-d2) + v2;

E1, v1 и E2, v2 — модули упругости первого рода и коэффициенты Пуассона соответственно для материалов охватываемой и охватывающей деталей; для стали v = 0,3, для чугуна v = 0,25, для бронзы v = 0,33. Размеры d, d1 и d2 показаны на рис. 2.10 и 2.11; если охватываемая деталь сплошная, то d\ = 0.

Учитывая возможное нарушение микрогеометрии контактных поверхностей при сборке прессового соединения, полученное значение расчетного натяга Np увеличивают на и = 1,2 (/?,, + R.2) — поправка на срезание и сглаживание микронеровностей, где Rzl и Rz2 — высоты микронеровностей по десяти точкам, тогда требуемый натяг NT=Np + u (если

сборку выполняют нагреванием или охлаждением деталей, то и = 0).

По величине требуемого натяга NT подбирают стандартную посадку, при котором NT = Nmin (посадку подбирают по наименьшему натягу).

При сборке прессового соединения с нагревом охватывающей или охлаждением охватываемой детали разность их температур / определяется по формуле

T=(Nmax+zc)/(a d)

где Nmax — наибольший натяг выбранной посадки; zc — зазор, необходимый для свободного соединения деталей, принимаемый равным 10 мкм при d = 30...80 мм, 15 мкм при d свыше 80 до 180 мм и 20 мкм при d свыше 180 до 400 мм, где d — номинальный диаметр соединяемых поверхностей; а — коэффициент линейного расширения.

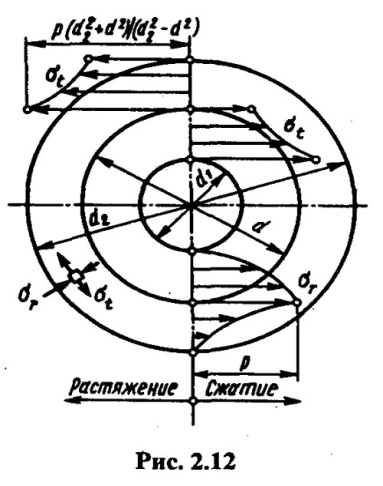

На рис. 2.12 показаны эпюры нормальных радиальных напряжений σ, и тангенциальных напряжений σ растяжения и сжатия для охватывающей и охватываемой деталей. Из этих эпюр видно, что наибольшие напряжения возникают у внутренней поверхности охватывающей детали, поэтому она, как правило, является опасным элементом соединения, т. е. при чрезмерно большом натяге возможно разрушение охватывающей детали. Значения наибольших радиальных и тангенциальных напряжений показаны на рис. 2.12.

Элементарный параллелепипед охватывающей детали (рис. 2.12) находится в условии плоского напряженного состояния с главными напряжениями а, и σг. Как известно из сопротивления материалов, согласно гипотезе наибольших касательных напряжений, эквивалентное напряжение в этом случае будет равно разности главных напряжений, а условие прочности запишется так:

Рис. 2.12

σэкв = σt – (-σr) = σr + σt = 2 pmax / (1-(d/d2))2 < [σp] = σt /[s]

где σт — предел текучести; [s] — допускаемый коэффициент запаса прочности.

Проверку прочности деталей соединения проводят с учетом контактного давления, соответствующего наибольшему натягу выбранной посадки.

Для технической практики особо важна прессовая посадка толстостенной втулки (ступицы) на сплошной вал. В этом случае предельный наибольший натяг Nпред можно определить из условия прочности втулки по выводимой в сопротивлении материалов формуле

Nпред = [σp]d/E,

где [σр] — допускаемое напряжение для втулки; Е — модуль упругости первого рода; d —диаметр контактной поверхности.

Пример 2.2. Определить относительную величину предельного натяга Nпред для стальной толстостенной втулки, насаживаемой на сплошной вал диаметром d, если для втулки Е = 2*105 МПа, σт = 240 МПа, а допускаемый коэффициент запаса прочности [s] = 1,2.

Решение. Определяем допускаемое напряжение

[σp] = σт/[s] = 240/1,2 = 200 МПа.

Далее определим относительный предельный натяг

Nпред /d= [σp]/E = 200/(2*105) = 0,001.

Следовательно, при указанных исходных данных наибольший натяг посадки не должен превышать одной тысячной диаметра контактной поверхности.

2015-10-13

2015-10-13 8539

8539