Сварным — называется неразъемное соединение, выполненное сваркой, т. е. путем установления межатомных связей между свариваемыми частями при их нагревании или пластическом деформировании.

Основные понятия, термины и определения, относящиеся к сварке металлов стандартизованы. Технология сварочного производства изучается в курсе технологии металлов.

Сварные соединения являются наиболее распространенными и совершенными из неразъемных соединений, так как лучше других обеспечивают условия равнопрочности, снижения массы и стоимости конструкции. Замена клепаных конструкций сварными уменьшает их массу до 25%, а замена литых конструкций сварными уменьшает расход металла до 30% и более. Трудоемкость сварных конструкций значительно меньше клепаных, а возможности механизации и автоматизации технологического процесса значительно больше. Сварка позволяет соединять детали сложной формы, обеспечивает сравнительно бесшумный технологический процесс и герметичность соединений. В настоящее время сваривают детали, изготовленные из черных, многих цветных металлов, а также из пластмасс. Свариваемость материалов характеризуется их склонностью к образованию трещин при сварке и механическими свойствами соединения. Хорошей свариваемостью обладают низкоуглеродистые стали, плохой — высокоуглеродистые стали и чугуны.

Недостатки сварных соединений: недостаточная надежность при ударных и вибрационных нагрузках, коробление деталей в процессе сварки, концентрация напряжений и сложность проверки качества соединений.

Существует много видов сварки, которые можно подразделить на две группы: сварка плавлением и сварка давлением. Часть конструкции, в которой сварены примыкающие друг к другу элементы, называется сварным узлом. В машиностроении наибольшее распространение имеют сварные узлы, полученные разновидностью сварки плавлением — дуговой сваркой, при которой нагрев осуществляется электрической дугой; меньшее распространение имеет контактная сварка с применением давления, при которой нагрев производится теплом, выделяемым при прохождении электрического тока в зоне контакта соединяемых деталей. В дальнейшем рассматриваются соединения, полученные дуговой сваркой.

Металл соединяемых сваркой деталей называется основным, а металл, предназначенный для введения в сварочную ванну в дополнение к расплавленному основному, называется присадочным; переплавленный присадочный металл, введенный в сварочную ванну, называется наплавленным. Участок соединения, образовавшийся в результате кристаллизации металлической сварочной ванны называется сварным швом. Металл шва является сплавом основного и наплавленного металла, а иногда только переплавленным основным металлом.

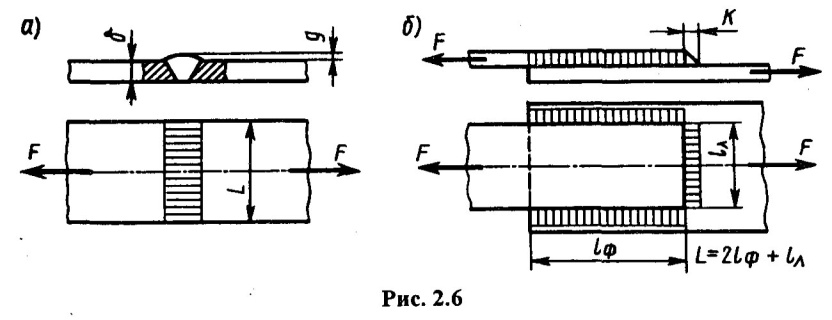

Существуют следующие виды сварных соединений рис. 2.6: стыковое (а), нахлесточное (б); угловое (а), тавровое (б). Шов стыкового сварного соединения называется стыковым, а швы нахлесточного, углового и таврового соединений называют угловыми. Сварные швы могут быть непрерывными и прерывистыми; последние имеют промежутки по длине шва. Металл шва, наплавленный за один проход, называется валиком; один или несколько валиков, расположенных на одном уровне поперечного сечения шва, называется слоем.

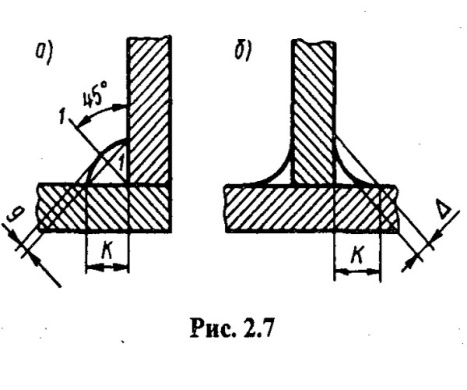

Сварные швы по форме поперечного сечения могут быть нормальными (рис. 2.6, б), выпуклыми (рис. 2.6, а; 2.7, а) и вогнутыми (рис. 2.7, б). Выпуклость шва обозначается д, а вогнутость — А; их величина не должна превышать 3 мм. Выпуклый угловой шов, кажущийся на первый взгляд более прочным, имеет значительную концентрацию напряжений по сравнению с нормальным и особенно вогнутым швами, так как выпуклый шов образует более резкое изменение сечения детали в месте соединения. Поэтому при действии на конструкцию переменных нагрузок рекомендуется применять вогнутые угловые швы, хотя вогнутость их обычно достигается механической обработкой, которая значительно увеличивает стоимость соединения. У стыковых швов со снятыми механическим

способом выпуклостями концентрация напряжений практически отсутствует.

Различают швы лобовые и фланговые (см. рис. 2.6), расположенные соответственно перпендикулярно и параллельно линии действия нагрузки; кроме того, бывают швы косые и комбинированные.

Расчет сварных соединений. Основным критерием работоспособности сварных соединений является прочность, причем предполагается, что напряжения в опасных сечениях распределены равномерно.

Расчет стыковых соединений производится по нормальным напряжениям растяжения или сжатия по номинальному сечению соединяемых элементов без учета выпуклости шва:

σ' =F/( δ L)<[ σ ’ ]

где δ — толщина соединяемых элементов; L — длина шва; [σ ’ ] — допускаемое напряжение металла шва для принятой технологии сварки (напряжение в металле шва обозначаем соответствующей буквой со штрихом).

Основным геометрическим и расчетным параметром угловых швов является катет К (если катеты сечения шва не равны, то шов характеризуют меньшим катетом). В большинстве случаев катет шва принимают равным толщине соединяемых деталей.

Расчет угловых швов производится по касательным напряжениям сдвига в опасном сечении 1—1, расположенном в биссекторной плоскости прямого угла (см. рис. 2.7, а), без учета выпуклости шва:

t' = F/(0,7КL) <[ t '],

где 0,7К=Кsin45° — высота опасного сечения шва; L— суммарная длина швов (см. рис. 2.6, б); [ t '] — допускаемое напряжение металла шва для принятой технологии сварки.

В нахлесточном соединении (см. рис. 2.6, б) внешние силы F образуют пару сил, моментом которой ввиду малого плеча пренебрегают. Приведенные расчетные формулы пригодны для швов сварных конструкций, нагруженных осевыми силами, но не моментами; последний случай встречается реже и мы его рассматривать не будем.

Допускаемые напряжения для сварных швов принимают в зависимости от допускаемых напряжений на растяжение для основного металла с учетом характера действующих нагрузок и принятой технологии сварки. Ориентировочно для стальных конструкций при статической нагрузке:

[σ'р] = (0,6...0,65)[ σ'р].

Здесь [σ р] = σ Т/[S], где σ т —предел текучести основного материала; [s]—

допускаемый коэффициент запаса прочности ([s] = 1,35...1,7, большие значения для легированных сталей).

Для переменных нагрузок допускаемые напряжения понижают с учетом характеристики цикла напряжений, эффективного коэффициента концентрации напряжений в сварных швах, числа циклов нагружения и других факторов.

Максимальную длину лобового и косого швов не ограничивают; длину фланговых швов следует принимать не более 60 К, где К — катет шва во избежание значительной неравномерности распределения нагрузки по длине шва. Минимальная длина швов не менее 30 мм, так как иначе неизбежные дефекты (непровар в начале шва и образование кратера в конце шва) будут значительно снижать его прочность. Учитывая дефекты, короткие швы следует увеличить по длине на 5—10 мм против расчетной величины. Величина перекрытия соединяемых элементов в нахле-сточных соединениях не должна быть меньше четырехкратной толщины материала.

Швы в конструкциях следует располагать так, чтобы они были нагружены равномерно. Поэтому соединение симметричных элементов следует выполнять симметрично расположенными швами и наоборот; напряжения растяжения или сжатия должны распределяться по сечению соединяемых элементов равномерно, а продольная сила должна проходить через центр тяжести сечения.

Сказанное выше о видах сварных соединений, типах сварных швов, их параметрах и расчетных формулах относится также к сварным соединениям из алюминия, алюминиевых сплавов, винипласта, полиэтилена и других материалов.

Сварка алюминия производится в среде защитного газа неплавящим-ся металлическим электродом с подачей в сварочную ванну присадочной проволоки.

Сварка винипласта и полиэтилена производится горячим воздухом с присадочным прутком. Разработаны методы сварки пластмасс нагревательным элементом, токами высокой частоты, ультразвуком.

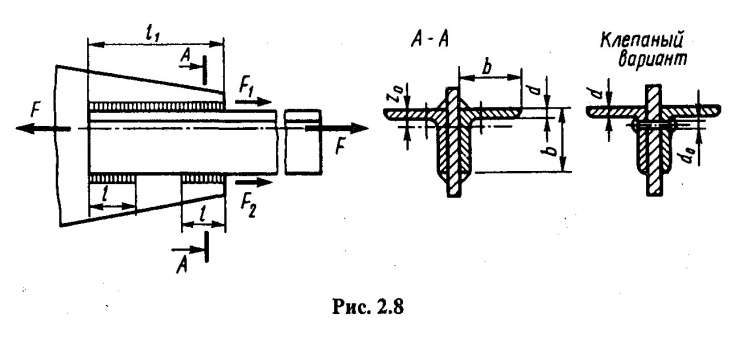

Пример 2.1. Стержень, состоящий из двух равнополочных уголков, соединенных косынкой, нагружен постоянной растягивающей силой Р = 200 кН (рис. 2.8). Определить номер профиля уголков и длину швов сварной конструкции соединения. Сравнить по весу сварную конструкцию узла с клепаной. Материал уголков — сталь с допускаемым напряжением [σр] = 140 МПа.

Решение. Из расчета на растяжение определим площадь сечения уголков:

2A=F/ [σ р] =200*103 /(140*106)=0.00143м2 = 14,3 см2.

Для одного уголка А = 7,15 см2. По ГОСТу выбираем уголок N6,3, имеющий площадь поперечного сечения 7,28 см2, толщину полки d = 6 мм и координату центра тяжести z0 = 17,8 мм.

Так как конструкция несимметрична, то длина фланговых швов должна быть различна и пропорциональна силам Fх и F2. Разложим силу F на две параллельные составляющие по формулам:

F1/F (b-zо)/b; F1+F2=F. Решая эти уравнения, получим:

F1/F (b-zо)/b=200*103(63-17.8)*10-3/(63*10-3)=129*103 H;

F2=F- F1=200*103-129*103=71*103 H

Определим допускаемое напряжение на срез для сварною шва, полагая сварку ручной электродами обычного качества:

[ t '] = 0,6[σ р ]= 0,6 • 140 = 84 МПа.

Определим длину швов, приняв катет шва К = d =6 мм:

l 1 = F1/(2*0,7K[ t ']) = 129*103/(2*0,7*6*103*84*106) = 0.82 м= 182мм,

l2 = F2/(2*0,7K[ t ']) = 71*103/(2*0,7*6*103*84*106) = 0.82 м= 0.1мм,=100мм.

Округляя, принимаем l 1 = 185 мм, /2 = 55 мм, добавив для коротких швов по 5 мм против расчетной длины.

Если для данной конструкции применить клепаное соединение, то уголки будут ослаблены отверстиями под заклепки. Приняв диаметр заклепок равным удвоенной толщине полки уголка, а диаметр отверстий под заклепки d0 = 14 мм из расчета уголков на растяжение, определим площадь А1 поперечного сечения одного уголка

A=F/ (2[σ р])+d0d =200*103 /(2*140*106)+14*10-3*6*10-3= 799*106 м2 = 7,99см2.

В этом случае необходимо принять уголок N7 с площадью поперечного сечения 8,15 см2. Сравнивая площади поперечных сечений уголков, делаем вывод, что масса уголков клепаной конструкции на 12% больше, чем сварной.

2015-10-13

2015-10-13 11476

11476