Конические зубчатые передачи применяют при пересекающихся (см. рис. 7.1, д, е, ж) или скрещивающихся осях (см. рис. 7.1, з — гипоидная передача). Межосевой угол Σ может изменяться в широком диапазоне значений (10° < Σ < 170°), но наибольшее распространение имеют ортогональные конические передачи с углом Σ = 90°.

Конические зубчатые передачи по сравнению с цилиндрическими имеют большую массу и габариты, сложнее в изготовлении, а также монтаже, так как требуют точной фиксации осевого положения зубчатых колес.

Наибольшее распространение имеют конические передачи с прямыми и криволинейными зубьями; последние постепенно вытесняют передачи с тангенциальными зубьями (см. рис. 7.1, д, е, ж). Конические зубчатые колеса с криволинейными зубьями могут иметь круговую, эвольвентную и циклоидальную линию зубьев; наиболее распространенные колеса с круговыми зубьями.

Конические передачи с криволинейными зубьями по сравнению с прямозубыми имеют большую нагрузочную способность, работают более плавно и, следовательно, динамические нагрузки и шум при их работе меньше. Допуски для конических и гипоидных передач регламентированы стандартом, согласно которому установлено двенадцать степеней точности и соответствующие нормы точности.

Предельные окружные скорости для конических прямозубых (непрямозубых) колес имеют следующие величины: при 6-й степени точности — до 12 (20) м/с, 7-й степени — до 8 (10) м/с, 8-й степени — до 4 (7) м/с, 9-й — до 1,5(3) м/с.

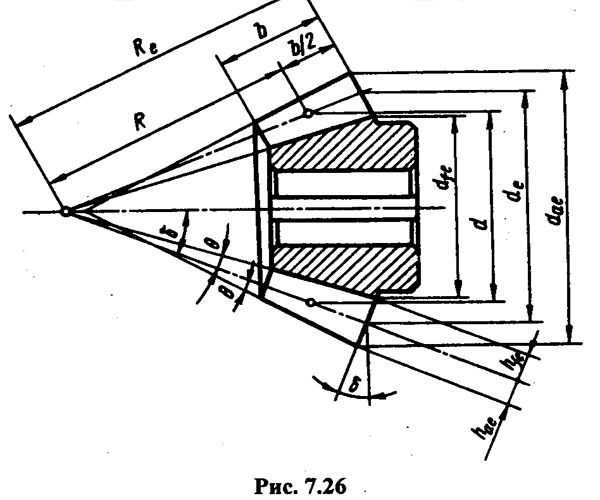

Расчет геометрии конических прямозубых передач регламентирован ГОСТом. На рис. 7.26 показаны основные геометрические параметры прямозубого цилиндрического колеса: Rе, R — внешнее и среднее конусное расстояния; b — ширина зубчатого венца; d, de — средний и внешний

делительный диаметры; dae, dfe — внешние диаметры вершин зубьев и впадин; δ — угол делительного конуса; hae, h fe — внешняя высота делительной головки и ножки зуба; θа = θf = θ — угол делительной головки и ножки зуба.

Углы головки и ножки зуба сделаны одинаковыми для того, чтобы образующая конуса вершин зубьев одного колеса была параллельна образующей конуса впадины второго колеса, в результате чего радиальный зазор по длине прямого зуба будет постоянным (поэтому на рис. 7.26 вершины конусов не совпадают).

По приведенным выше параметрам определяют остальные размеры колес и передачи, в частности:

угол конуса вершин зубьев

δа = δ + θ;

угол конуса впадин

δf = δ - θ;

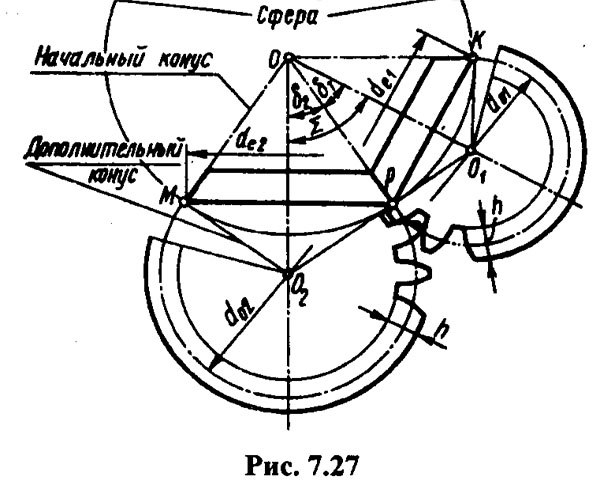

межосевой угол передачи (рис. 7.27)

Σ = δ1 + δ2.

У конических колес высота, толщина зубьев и окружной шаг по длине зуба неодинаковы, поэтому различают два окружных модуля:

т — средний делительный окружной модуль, причем d = mz, где z - число зубьев колеса.

Внешний и средний модули пропорциональны соответствующим конусным расстояниям, поэтому

mе = mRe/R.

Для удобства измерений на чертежах задают внешние размеры зубьев и колес, а модуль те называют производственным, который можно (но не обязательно) округлить до стандартного значения.

В передачах с криволинейными и тангенциальными зубьями существуют нормальные внешний и средний модули тne и тn.

Профилирование зубьев конических колес с прямыми и тангенциальными, а также колес с круговыми зубьями ведется в соответствии со стандартами на соответствующие исходные контуры. Исходный контур для прямозубых конических колес аналогичен исходному контуру для цилиндрических колес (см. рис. 7.7), за исключением радиального зазора с = 0,2те; внешняя высота головок зубьев hae = те, внешняя высота ножек hfe = 1,2те, а внешняя высота зуба ha = 2,2те.

Внешний диаметр вершин зубьев равен

dae = de + 2hae cosδ = me(z + 2cosδ).

Очевидно, что при Σ = 90°

Re =  /2= me

/2= me  / 2.

/ 2.

а также

Re = de/(2sinδ), R=Re - b/2.

Углы делительных конусов ортогональных передач легко определяются в зависимости от числа зубьев ведущего и ведомого колес, а, следовательно, от передаточного числа передачи:

tgδ1 = d1 / d2 = z1 / z2 = 1/ u или u = ctgδ1 = tgδ2.

Ширину зубчатого венца b по стандарту рекомендуется принимать

b ≤ 0,ЗRе или b ≤ 10mе;

вычисленное значение округляется до целого числа, а при проектировании стандартных редукторов значения b принимаются по стандарту.

В приложении к ГОСТу имеется таблица, в которой для каждого стандартного значения передаточного числа и указаны взаимно согласованные значения de2 и b.

Для прямозубых конических передач рекомендуется и ≤ 3, для передач с криволинейными зубьями и ≤ 6,3; число зубьев меньшего колеса рекомендуется z1= 18...30.

Эквивалентные колеса. Зубья конических колес профилируют по эвольвенте так же, как и зубья цилиндрических, но коническая передача является пространственной и поэтому точки ее сопряженных профилей лежат на сферической поверхности, которая не развертывается на плоскость. Поэтому профилирование зубьев конических колес с незначительной погрешностью выполняется на поверхности дополнительных конусов (см. рис. 7.27), которые, мысленно разрезав по образующей, можно развернуть на плоскости.

Образующие дополнительных конусов перпендикулярны образующим делительных конусов, поэтому диаметры воображаемых прямозубых цилиндрических колес, называемые эквивалентными колесам и, определяются по формулам

dν1 = de1/cosδ1, dν2 = de2/cosδ2,

где d1 и d2 — углы делительных конусов конических колес.

Числа зубьев эквивалентных колес, называемые эквивалентными числами зубьев, равны

zνl=z1/cosδ1; zδ2 = z2/cosδ2,

где z1 и z2 — действительные числа зубьев конических колес.

Эквивалентным числом зубьев пользуются при определении коэффициента формы зуба по табл. 7.7.

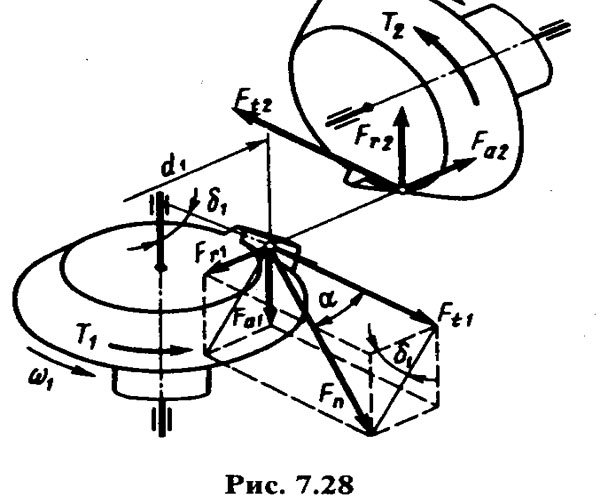

Силы в конической передаче. При силовом расчете конических передач полагают, что равнодействующая сил нормального давления Fn приложена в среднем сечении зуба, а силами трения, как и ранее, пренебрегают. Разложим силу Fn на три взаимно перпендикулярные составляющие по реальным направлениям (рис. 7.28), в результате чего получим:

окружная сила на шестерне и колесе

Ft1 = 2T1 / d1 = Ft2 ;

радиальная сила на шестерне, численно равная осевой силе на колесе,

Frl = Ft1 tgαcosδ1 = Fa2;

Расчет зубьев конической передачи на контактную усталость. Критерии работоспособности и методика расчетов на прочность конических и цилиндрических передач аналогичны. Поэтому расчет зубьев конических передач сводится к расчету зубьев эквивалентной цилиндрической передачи с учетом установленного опытным путем коэффициента понижения нагрузочной способности конической передачи, равного 0,85. Модуль зубьев эквивалентного цилиндрического колеса принимается для прочностных расчетов равным модулю т в среднем сечении зуба, а диаметр делительной окружности эквивалентного колеса принимают равным диаметру среднего дополнительного конуса; эквивалентное число зубьев будет определяться по ранее выведенным формулам, а передаточное число эквивалентных колес иν будет равно

uν = s w:space="720"/></w:sectPr></w:body></w:wordDocument>">  =

=  = utgδ2 = u2;

= utgδ2 = u2;

так как при Σ = 90° cosδ1 = sinδ2, а tgδ2 = и.

Подставив в ранее выведенную формулу для проверочного расчета цилиндрических колес параметры эквивалентного колеса

(uν = u2 , dν1 = d1 /cosδ1 = d1  = d1

= d1  /u,

/u,

а также введя коэффициент понижения нагрузочной способности, равный 0,85, получим формулу для проверочного расчета зубьев конических прямозубых передач на контактную усталость:

σн = Z  KHβ KHν ≤

KHβ KHν ≤  ,

,

где Z = 462·103 Па1/2 для стальных колес.

Поскольку основным размером, определяющим габариты конической передачи, является внешний диаметр колеса, то формулу для проектного расчета прямозубых передач можно преобразовать и использовать в следующем виде:

de2 = Kd′  KHβ.

KHβ.

Здесь de2 — внешний делительный диаметр колеса (de2 ≈ 1,17d2 = 1,17 d1u); K'd = 16 500 Па1/3 для стальных колес.

Расчет зубьев конической передачи на усталость при изгибе. Основным видом проектного расчета закрытых конических передач с низкой и средней твердостью зубьев является расчет на контактную усталость активных поверхностей зубьев, а расчет на усталость зубьев при изгибе применяется как проверочный. Исключением являются передачи с высокой твердостью активных поверхностей зубьев (H > 50 HRCэ, их нагрузочная способность лимитируется изгибной прочностью); параметры таких передач определяют из расчета зубьев на изгиб, причем основным расчетным параметром является модуль.

Проектным расчетом открытых передач также является расчет на усталость зубьев при изгибе.

Формула проверочного расчета на изгиб прямозубых конических передач имеет вид

σF = YFwFt /(0,85m) ≤ [σF],

где YF — коэффициент формы зуба, определяемый по табл. 7.7 по эквивалентному числу зубьев zν; параметр wFt = 2T1 KFβ KFv / d1b); m — средний модуль.

Формула проектного расчета на изгиб прямозубых конических передач имеет вид

m = Km  ,

,

где Кт = 1,4; коэффициент неравномерности нагрузки КFβ определяется по графику на рис. 7.23; числом зубьев шестерни задаются, обычно z1 = 18...30; ψbd ≈ 0,166  (расчет ведется по шестерне).

(расчет ведется по шестерне).

Допускаемые напряжения для расчетов конических передач определяются так же, как для цилиндрических.

Конические передачи с тангенциальными и криволинейными зубьями приближенно рассчитывают по тем же формулам, что и прямозубые, но по нормальному среднему модулю и с введением в знаменатель подкоренного выражения коэффициента Кк, учитывающего большую прочность этих зубьев. На основании опытных данных КНк = 1,5 — при расчетах зубьев на контактную усталость; KFk -1,0 — при расчетах зубьев на изгиб. Коэффициент Кк вводится вместо коэффициента 0,85.

Для обеспечения примерной равнопрочности зубьев на контактную усталость и изгиб внешний окружной модуль можно ориентировочно определять по формуле

mte ≥

(для прямозубых передач KFk = 0,85).

Коэффициент формы зуба для криволинейных зубьев определяется по табл. 7.7 по биэквивалентному числу зубьев

zν = z/(cosδ · cos3β),

полученному двойным приведением: конического колеса к цилиндрическому и криволинейного зуба к прямому.

Гипоидная и спироидная передачи. Зубчатые передачи со скрещивающимися осями — гиперболоидные, так как их начальные конические поверхности, строго говоря, являются частью гиперболоидов вращения. У гипоидной передачи шестерня обычно является коническим колесом с тангенциальными или круговыми зубьями; у спироидной передачи коническая шестерня-червяк имеет винтовые зубья.

Достоинства гипоидных и спироидных передач заключаются в следующем: валы и их опоры для обоих колес могут быть выведены за пределы передачи в обоих направлениях (см. рис.7.1, з), что исключает консольные нагрузки на валы; передачи характеризуются высокой нагрузочной способностью и плавностью работы.

Характерный недостаток гиперболоидных передач — повышенное скольжение активных поверхностей зубьев, вызванное смещением осей колес, отсюда сравнительно невысокий КПД и склонность к заеданию; такие передачи смазывают специальным противозадирным так называемым гипоидным маслом, содержащим специальные присадки. Применяют в автомобилях, тракторах, тепловозах, металлорежущих станках и других машинах. Спироидные передачи вследствие сложности изготовления и низкого КПД распространения не получили.

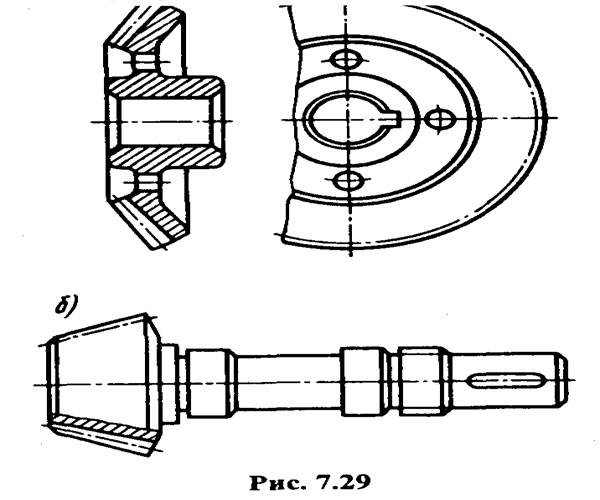

Конструкция конических колес. На рис. 7.29 показаны наиболее распространенная в конических редукторах конструкция колес (а) и вала-шестерни (б); насадные колеса небольшого диаметра делают монолитной конструкции (см. рис. 7.26). Для экономии высококачественной стали применяют бандажированные конструкции колес, у которых зубчатый венец насаживается на колесный центр, изготовляемый из чугуна или стального литья.

В единичном и мелкосерийном производстве колеса небольшого (до 150 мм) диаметра изготовляют из прутков, а большого диаметра из поковок; в крупносерийном и массовом производстве заготовками стальных колес обычно являются штамповки. Чугунные колеса всегда изготовляют отливкой. Стальные колеса большого диаметра (более 500 мм) отливают или делают сварными.

Методы образования зубьев конических колес. Нарезание прямых и тангенциальных зубьев конических колес производится методом обкатки на зубострогальных станках (рис. 7.30, а). Для понимания плоском производящем колесе, под которым понимается воображаемое коническое колесо с прямолинейным профилем зубьев и углом при вершине делительного конуса 2δ = 180°; сечение зубьев воображаемого колеса соответствует стандартному исходному контуру. На зубострогальных станках функции плоского производящего колеса выполняют два резца с прямолинейными кромками, движущимися возвратно-поступательно (движение резания), а резцовая головка получает согласованное возвратно-вращательное движение (движение обкатки). Недостаток зубострогальных станков — большое число холостых ходов и, следовательно, низкая производительность.

Круговые зубья нарезаются методом обкатки на специальных высокопроизводительных станках резцовой головкой. На рис. 7.30, б показано нарезание зубьев конической шестерни 1 резцовой головкой 3; тонкими линиями показано воображаемое плоское производящее колесо 2.

2015-10-13

2015-10-13 5717

5717