Приведенная в этом параграфе методика расчета эвольвентных зубчатых передач в основном соответствует стандарту, но содержит некоторые упрощения, которые не оказывают существенного влияния на результаты расчетов, и необходимы с точки зрения учебного процесса.

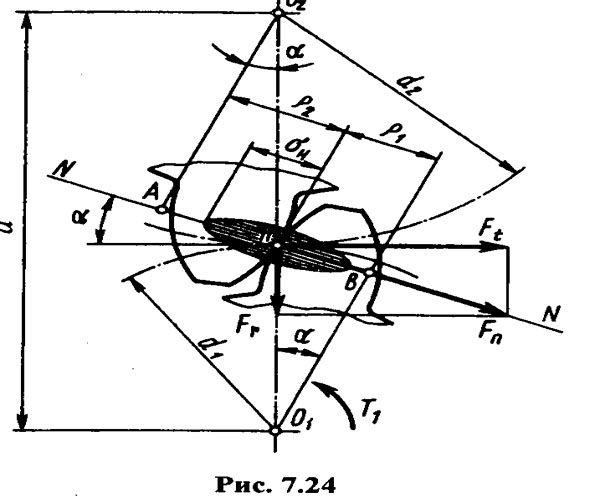

Расчет зубьев на контактную усталость. Контакт двух зубьев цилиндрических зубчатых колес рассматривается как контакт по образующим двух цилиндров и, следовательно, является линейным контактом. Наибольшие контактные напряжения (рис. 7.24) возникают при соприкосновении зубьев в полюсе (в зоне однопарного зацепления прямозубых передач).

Максимальные контактные напряжения при линейном контакте определяются по известной нам из гл. 5 формуле Герца, которая для стальных колес с коэффициентом Пуассона υ = 0,3 будет иметь вид

σн = 0,418  ,

,

где q — нормальная нагрузка на единицу длины контактных линий (для прямозубых передач длина контактной линии равна рабочей ширине венца); Е пр – приведенный модуль упругости материалов колес;  — приведенный радиус кривизны зубьев.

— приведенный радиус кривизны зубьев.

ТАБЛИЦА 7.2

| Степень точности | Твердость поверхностей зубьев, НВ | Коэффициент КНν при окружной скорости, м/с | ||||||

| а | ≤ 350 | 1,04/1,01 | 1,07/1,03 | 1,14/1,05 | 1,21/1,06 | 1,29/1,07 | 1,36/1,08 | |

| б | > 350 | 1,03/1,00 | 1,05/1,01 | 1,09/1,02 | 1,14/1,03 | 1,19/1,03 | 1,24/1,04 | |

| а | ≤ 350 | 1,04/1,01 | 1,08/1,03 | 1,16/1,05 | 1,24/1,06 | 1,32/1,07 | 1,40/1,08 | |

| б | > 350 | 1,03/1,01 | 1,06/1,01 | 1,10/1,02 | 1,16/1,03 | 1,22/1,04 | 1,26/1,05 | |

| а | ≤ 350 | 1,05/1,01 | 1,10/1,03 | 1,20/1,05 | 1,30/1,07 | 1,40/1,09 | 1,50/1,12 | |

| б | > 350 | 1,04/1,01 | 1,07/1,01 | 1,13/1,02 | 1,20/1,03 | 1,26/1,04 | 1,32/1,05 |

ТАБЛИЦА 7.3

| Степень точности | Твердость поверхностей зубьев, НВ | Коэффициент КFν при окружной скорости, м/с | ||||||

| а | ≤ 350 | 1,08/1,03 | 1,16/1,06 | 1,33/1,11 | 1,50/1,16 | 1,62/1,22 | 1,80/1,27 | |

| б | > 350 | 1,03/1,01 | 1,05/1,02 | 1,09/1,03 | 1,13/1,05 | 1,17/1,07 | 1,22/1,08 | |

| а | ≤ 350 | 1,10/1,03 | 1,20/1,06 | 1,38/1,11 | 1,58/1,17 | 1,78/1,23 | 1,96/1,29 | |

| б | > 350 | 1,04/1,01 | 1,06/1,02 | 1,12/1,03 | 1,16/1,05 | 1,21/1,07 | 1,26/1,08 | |

| а | ≤ 350 | 1,13/1,04 | 1,28/1,07 | 1,50/1,14 | 1,72/1,21 | 1,98/1,28 | 1,25/1,35 | |

| б | > 350 | 1,04/1,01 | 1,07/1,02 | 1,14/1,04 | 1,21/1,06 | 1,27/1,08 | 1,34/1,09 |

Рис 7.24

Из свойств эвольвенты мы знаем, что центры ее кривизны лежат на основной окружности (см. рис. 7.3 и 7.4), следовательно, для пары зубьев (рис. 7.24) радиусы кривизны зубьев в точке касания будут

р1 = 0,5d1 sinα,

р2 = 0,5d2 sinα.

Если колеса косозубые, то радиусы кривизны зубьев определяются по размерам эквивалентных колес, следовательно,

р1 = 0,5d1 sinα / cos2 β,

р2 = 0,5d2 sinα / cos2 β.

Тогда, учитывая, что d2 = d1 u, где и — передаточное число, получим

1/pпр = 1/р1 + 1/р2 = 2cos2β/(d1sinα) + 2cos2β/(d1 и sinα) =

2(и + 1)cos2β / (d1 и sinα).

Нормальная нагрузка q на единицу длины контактных линий для косозубых колес с учетом неравномерности и динамичности нагрузки равна q = FnKHβKHν /lΣ = wHt / (εα cosα) (так как сила нормального давления Fn = Ft / (cos α cos β), суммарная длина контактных линий lΣ = εαb / cosβ), а

wHt = FtKHβKHν / b.

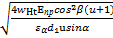

Подставляя полученные выражения 1/рпр и q в формулу Герца и заменяя произведение sinα cosα на 0,5 sin2α, получим

σH = 0,418 g w:val="EN-US"/></w:rPr><m:t>sinО±</m:t></m:r></m:den></m:f></m:e></m:rad></m:oMath></m:oMathPara></w:p><w:sectPr wsp:rsidR="00000000"><w:pgSz w:w="12240" w:h="15840"/><w:pgMar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></w:body></w:wordDocument>">  .

.

Введем обозначение Z = 0,418  —коэффициент, учитывающий геометрию передачи, свойства материала и коэффициент торцового перекрытия. В результате по условию нагрузочной способности σН ≤

—коэффициент, учитывающий геометрию передачи, свойства материала и коэффициент торцового перекрытия. В результате по условию нагрузочной способности σН ≤  получаем формулу

получаем формулу

σН = Z  ≤

≤  ,

,

где  — допускаемое контактное напряжение; Z ≈ 462·103 Па1/2 для прямозубых передач;

— допускаемое контактное напряжение; Z ≈ 462·103 Па1/2 для прямозубых передач;

Z ≈ 376 103 Па1/2 для косозубых и шевронных пере, дач.

Так wHt = FtKHβKHν / b = 2T1KHβKHν /(bd1), то окончательно имеем

σН = Z  ≤

≤  .

.

При выводе формулы для проектного расчета необходимо уменьшить количество неизвестных величин, что достигается введением коэффициента ширины венца относительно диамеψbd = b2/dl. Тогда

σН = Z  ≤

≤  .

.

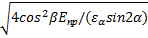

Приравняв контактное напряжение σндопускаемому [σH], учитывая, что T1 = Т2/и, получим формулу для проектного расчета:

d1 = Kd  ,

,

где

Kd =  .

.

При проектном расчете можно определять межосевое расстояние а, для чего вводится коэффициент ширины колеса по межосевому расстоянию ψba = b/а и учитывается, что

d1 = 2а/(и + 1). После преобразования получим формулу

a = Ka (u+1)  ,

,

где

K a =  .

.

Для предварительных расчетов прямозубых передач принимают

KHβ ≈ 1,3, Кd = 7700 Па1/3, Ка = 4950 Па 1/3.

Значения ψbd выбираются по табл. 7.4, после чего ψbа определяется по формуле

ψba = 2ψbd / (u+1).

Большие значения — для постоянных нагрузок и жестких конструкций опор и валов.

После определения межосевого расстояния а из эмпирических соотношений определяют модуль и округляют его значение до стандартного.

При твердости рабочих поверхностей зубьев шестерни и колеса H1 и H2 ≤ 350 НВ принимают m = (0,01...0,02)а, при твердости зубьев шестерни H1 > 45 HRC, и колеса H2 ≤ 350 НВ принимают m = (0,0125...0,025)a, при твердости зубьев шестерни и колеса H1 и H2 > 45 HRCэ принимают m = (0,016...0,0315)a.

Таблица 7.4

| Расположение колеса относительно опор | Твердость рабочих поверхностей зубьев | ||

| H2 ≤ 350 НВ или H1 и H2 ≤ 350 НВ | H1 и H2 > 350 НВ | ||

| Ψbd | |||

| Симметричное Несимметричное Консольное | 0,8...1,4 0,6... 1,2 0,3... 0,4 | 0,4...1,0 0,3…0,5 0,2...0,25 | |

Для обеспечения равной контактной и изгибной прочности зубьев ориентировочное значение модуля при заданном межосевом расстоянии можно вычислить по формуле

mn = Kma  ,

,

где Kma — вспомогательный коэффициент (для прямозубых передач Kma = 1,4; Для косозубых при εβ ≤ 1 Кта =1,1; для косозубых при εβ > 1 и шевронных передач Кma = 0,85); YF1 — коэффициент формы зуба шестерни, определяемый по табл. 7.7; [σF1] — допускаемое напряжение изгиба для шестерни.

Основные параметры (межосевые расстояния а, номинальные передаточные числа u, коэффициенты ширины колес ψЬа) цилиндрических передач для редукторов регламентированы ГОСТом (см. табл. 7.5 и 7.6).

ТАБЛИЦА 7.5

| Передаточные числа | |||||||||||

| 1-й ряд 2-й ряд | 1,0 ---- | --- 1,12 | 1,25 --- | --- 1,4 | 1,6 --- | --- 1,8 | 2,0 --- | --- 2,24 | 2,5 --- | --- 2,8 | |

| 1-й ряд 2-й ряд | 3,15 --- | --- 3,55 | 4,0 --- | --- 4,5 | 5,0 --- | --- 5,6 | 6,3 --- | --- 7,1 | 8,0 --- | --- 9,0 | И т.д. до 12,5 |

ТАБЛИЦА 7.6

| Межосевое расстояние а, мм | ||||||||||

| 1-й ряд 2-й ряд | --- | --- | --- | --- | --- | --- | --- | --- | --- | --- |

| 1-й ряд 2-йряд | --- | --- | --- | --- | --- | --- | --- | --- | --- | --- И т.д. до 2500 |

Примечание. В табл. 7.5 и 7.6 1-й рад следует предпочитать 2-му.

Стандартные значения ψba: 0,1; 0,125; 0,16; 0,2; 0,25; 0,315; 0,4; 0,5; 0,63; 0,8; 1,0; 1,25.

Учитывая возможное осевое смещение зубчатых колес при сборке передачи, ширину венца шестерни принимают на несколько миллиметров большей, чем ширину венца колеса.

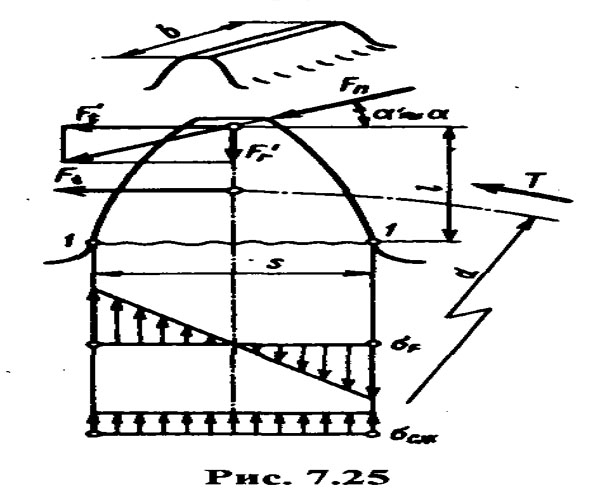

Расчет зубьев на усталость при изгибе. С точки зрения прочности зубьев на изгиб наиболее опасен момент, когда зуб входит в зацепление или выходит из него, а сила нормального давления приложена к вершине зуба (рис. 7.25). При расчетах на изгиб зуб рассматривается как консольная балка, жестко защемленная одним концом, для которой справедлива гипотеза плоских сечений. Кроме того, полагаем, что вся нагрузка Fn воспринимается только одним зубом, и пренебрегаем силами трения, что дает возможность считать силу Fn направленной по общей нормали к профилям соприкасающихся зубьев. Так как зуб своей вершиной входит в зацепление не на межосевой линии, то угол, который составляет линия давления с перпендикуляром к оси симметрии зуба, будет немного больше угла зацепления, но этой разницей пренебрегаем и полагаем, что α' = α.

Перенесем силу Fn на ось симметрии зуба и разложим ее на две взаимно перпендикулярные составляющие Ft′ и Fr′, одна из которых будет изгибать зуб, а вторая — сжимать. На рис. 7.25 показаны эпюры напряжений изгиба и сжатия.

Из практики известно, что усталостные трещины (рис. 7.20, а) возникают у основания зуба в зоне растянутых волокон. Это происходит потому; что основание зуба является местом, где возникают наибольшие напряжения изгиба и концентрация напряжений; последнее будем учитывать, вводя в расчеты теоретический коэффициент концентрации напряжений Кt.

Напряжениями сжатия (сравнительно небольшими) будем пренебрегать, так как на растянутой стороне зуба (где возникают усталостные трещины) суммарные напряжения равны разности напряжений изгиба и сжатия, следовательно, расчет только по напряжениям изгиба даст некоторое увеличение запаса прочности.

Напряжения изгиба σ f в опасном сечении 1—1 зуба прямозубого колеса вычисляются по формуле

σF = M и / W = 6Ft' l / (bs2).

Заменим силу Ft′ окружной силой Ft =2T/d (такая замена даст в расчетах отклонение в сторону увеличения запаса прочности, так как Ft >Ft′) и введем в расчет теоретический коэффициент концентрации напряжений КТ, коэффициент неравномерности нагрузки KFβ, и коэффициент динамичности нагрузки KFv, тогда условие прочности прямого зуба на изгиб будет иметь вид

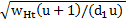

σF = Ft KFβ KFν  ≤

≤  ,

,

где [σF] — допускаемое напряжение на изгиб.

Размеры l и s выразим через модуль зуба, от которого они зависят: l = μm, s = λm, тогда l/s2 = μ/(λ2m). Подставив это выражение в предыдущую формулу и заменив YF = 6KT μ/λ2,

wFt = Ft KFβ KFν / b, получим формулу для проверочного расчета прямозубых колес

σF = YFwFt /m ≤ [σF],

где YF — коэффициент формы зуба, зависящий только от числа зубьев и вбираемый по табл. 7.7; параметр wFt = 2T1 KFβ KFν / (d1b).

| z, zu | И более | |||||||

| YF | 4,26 | 4,09 | 3,90 | 3,80 | 3,70 | 3,66 | 3,62 | 3,60 |

У косозубых колес длина зуба больше, чем у прямозубых, поэтому в расчетную формулу вводится коэффициент Yβ, учитывающий наклон линии зуба, причем

Yβ = 1-βo / 140,

либо более точно (по новому ГОСТу),

Yβ = 1- εβ  ≥ 0,7;

≥ 0,7;

где β— угол наклона; εβ — коэффициент осевого перекрытия.

Формула для проверочного расчета косозубых колес имеет вид

σF = YFYβ wFt /mn ≤ [σF],

причем коэффициент формы зуба YF подбирается по табл. 7.7 по эквивалентному числу зубьев zν; тn — нормальный модуль.

Основным видом проектного расчета закрытых передач с низкой и средней твердостью зубьев является расчет на контактную усталость активных поверхностей зубьев, а расчет на усталость зубьев при изгибе применяется как проверочный.

Параметры открытых передач, а также закрытых с высокой твердостью активных поверхностей зубьев (H > 50 HRCэ, их нагрузочная способность лимитируется изгибной прочностью) определяют из расчета зубьев на изгиб, причем основным расчетным параметром является нормальный модуль. Формула для проектного расчета на изгиб имеет вид

mn = Km  ,

,

где Кт = 1,4 для прямозубых; Кт = 1,12 для косозубых (при εβ > 1) и шевронных передач; для косозубых при εβ < 1 Кт = 1,25 (расчет ведется для шестерни).

Для обеспечения одинаковой долговечности ведущего и ведомого колес шестерню делают из более прочного материала, но прочность зуба также зависит от его формы. Поэтому сравнительную оценку прочности зубьев при изгибе можно провести по отношению [σf] / YF для ведущего я ведомого колес, а проверочные расчеты ведут по колесу, для которого это отношение меньше.

При проектном расчете на изгиб задаются числом зубьев шестерни z1 (для открытых передач z1 = 17...22).

2015-10-13

2015-10-13 1215

1215